玻纖增強復合材料前端模塊設計與優化

楊蔚

摘 要:前端模塊作為汽車前端的重要零部件,具有輕量化,集成化,模塊化的諸多優勢。本文針對某新車型的前端模塊開發,研究前端模塊與前端框架設計的關鍵技術,玻纖增強材料的材料力學特性和成型工藝,從整車開發的流程出發,系統的分析前端模塊設計與開發過程中的各種設計邊界以及內在的系統匹配關鍵技術,提出快速設計技術與流程方法。最終完成設計的前端模塊,在滿足結構性能指標的基礎上,相比傳統鈑金結構減重42%。

關鍵詞:輕量化;玻纖增強材料;前端模塊

1 引言

近年來,環保要求的提升,各個國家制定日益嚴格的燃油車排放法規。中國工信部2014年1月1日開始實施第三階段油耗限值標準,要求乘用車百公里油耗低于6.9升,并且乘用車企平均油耗2020年將進一步降至每百公里5升[1]。日趨嚴苛的油耗標準,中國國六排放標準的實施,主機廠紛紛改進發動機排放,實施整車輕量化。

據報道:汽車減重10%,燃油消耗降低6%-8%;對應歐盟CO2排放指標,汽車自身每減少100kg,CO2排放可降低10g/km。采用如鋁合金、復合材料等輕量化的材料,以及進行結構優化技術是輕量化的兩大技術手段。先進復合材料,如玻璃纖維增強塑料、碳纖維材料等,具有比強度高、比彈性模量高、尺寸精度優良、耐熱性和耐磨性好,成型性能優良、抗耐疲勞性好、設計自由度大等優點,使得它在汽車與機械制造行業有很好的應用前景,開始逐步替代金屬材料[2]。

汽車前端模塊是位于發動機艙前端的模塊化結構,集成了散熱器、冷凝器、發罩鎖、喇叭、前大燈等眾多部件,這些部件通過前端框架進行集成,復合材料的前端框架具有重量輕、零件數量少的特點。1992年大眾率先在大眾與奧迪車系系列上實現前端模塊。寶馬Mini2002款采用30%的長玻璃纖維增強PP復合材料替代鈑金結構,將前部20零部件總成設計成模塊化結構,減重帶來最終減排的綜合指數降低了2.7%[3][4][5]。

2 玻璃纖維增強材料特性和注塑成型工藝

2.1 玻璃纖維熱塑型塑料的材料性能

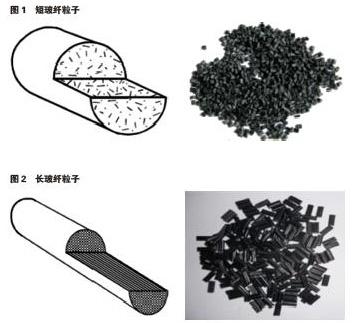

玻璃纖維熱塑性材料,根據在原材料中添加的玻璃纖維的長度,分為長玻璃纖維增強熱塑性塑料料與短玻璃纖維增強熱塑性塑料。短玻璃纖維粒子長度約4mm,玻纖長度0.2-0.4mm,長玻纖粒子長度12mm,纖維長度12mm,如圖1與圖2所示。纖維長度的增加會提高復合材料的強度,所以長玻纖材料比短玻纖材料強度高[6]。長玻纖增強熱塑性(LFT)材料零件其剛度和強度高明顯提高,具備更好的抗沖擊性能與疲勞耐久性能,并且零件成型精度高,尺寸穩定。常見的玻纖含量為20%-60%,王在富等人[7]研究了不同的玻纖含量的材料性能差異,包括拉伸模量、拉伸強度、彎曲模量、彎曲強度、缺口沖擊強度與斷裂伸長率等,通過試驗測試研究表明,綜合性能最佳的是玻纖含量GF40%的LFT-D材料。

目前汽車零部件常用的材料是PP-GF或者PA6-GF。從材料的綜合性能來看,PA6-GF的材料性能高于PP-GF,但是其材料價格更高。

2.2 玻璃纖維熱塑型塑料的注塑工藝要求

全塑的前端模塊,由于其功能與性能要求必須滿足整車的布置以及使用條件。除了要滿足塑料件的各種物理、化學性能以及承載要求外,經過大量的工程實踐,總結工藝設計經驗如下:

1.形狀要求:應該盡量避免開側孔,或者設計側壁內表面凹凸形狀。這兩種結構成型困難,需要側向的分型和抽芯機構來實現側孔的制造,模具結構會變得很復雜,成本也大幅度上升。

2.脫模斜度要求:脫模斜度可以防止塑脫模過程中劃傷零件表面,合理塑件脫模斜度的大小,與塑件的材料、形狀、壁厚、收縮率、摩擦系數相關。建議選擇的脫模斜度為1.5度。

3.壁厚設計:根據塑件外形尺寸及材料選擇合理選擇塑件的壁厚。汽車行業中現有車型中大型塑料零件推薦壁厚參考值為2.2mm~4.5mm,前端模塊主體壁厚的設計為3.0mm

4.加強筋的設計:加強筋可以在不增加零件的壁厚,提升其強度和剛度,避免塑料件的變形翹曲。還可以改善材料的流動性,降低塑料的充模阻力,減少內應力與殘余應力,避免氣孔、縮孔、凹陷等制造缺陷。加強筋的厚度設計原則是,一般應小于該處壁厚,一般取0.5-0.7t,由于前端模塊為結構件加強筋壁厚選2.0~3.0mm。

5.圓角設計:在拐角、尖銳邊、材料厚薄交接處等位置,采用圓角是避免應力集中最直接最有效的方式。

3 前端模塊結構設計

3.1 前端模塊的裝配工藝

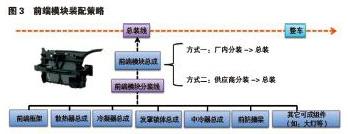

前端模塊采用模塊化思路,把原來分散的總成,包括前端框架、散熱器總成、冷凝器總成、發罩鎖總成、中冷器總成、前放撞梁等進行集成設計,相應會出現2種裝配策略,如圖3所示,第一種是前端模塊在廠內分裝,前端模塊總成直接通過輸送線上總裝。第二種是由供應商分裝,前端模塊總成運送至總裝車間總裝。第一種方式的弊端是必須在總裝車間布局前端模塊分裝線。而總裝車間往往出現空間不足,場地緊張的情況。所以本項目選擇第二種方式作為分總成的裝配工藝,通過提升前端模塊供應商的制造與質量控制水平來滿足其制造要求。

3.2 前端模塊的關鍵結構設計

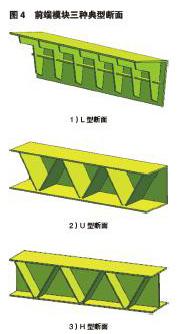

常見的構成前端框架的典型斷面有三種:圖4所示。

1)L型斷面,L斷面通常用于前端框架空間要求較高的車型,該種斷面的優勢是可以增加設計空間,多用于前端框架上部與兩側,L型斷面用于前端框架上部,主要承擔的載荷是Z方向發罩鎖、緩沖膠塞的載荷,所以通常會增加加三角形加強肋。L型斷面用于兩側,主要承擔Z方向的載荷,所以會適當增加Z在方向的加強肋,同時可以增加三角肋用于提升抗扭轉的能力。

2)U型斷面要求設計空間足夠,而對前端框架剛度、強度要求較高的車型。U斷面的優勢是其承載能力強,采用該斷面的結構剛度與強度較大。劣勢是斷面必須有足夠的設計空間。在U型斷面的內部,通常會增加加強肋,以提升斷面的抗扭轉能力。

3)H型斷面同樣要求設計空間足夠,H型斷面可以提供足夠的剛度、強度。由于H型斷面可以從2側脫模,并且在2側都增加加強結構,所以其承載能力較強。其缺點是設計空間要求大,零件重。但是H型斷面可以用于前端框架的小加強梁,另外H型斷面可以采用大減重孔的設計。

三種斷面可以衍生出各種不同尺寸與加強結構的斷面形式,各主機廠的前端框架都是以L型斷面設計為主,綜合使用其他2種斷面,以達到性能與重量的平衡。

4 前端框架性能分析及結構優化

4.1 分析模型建立

本課題研究以殼單元模型進行分析,采用二維四邊形殼單元(CQUAD4)和三角形殼單元(CTRTA3)進行劃分網格,如圖4.1所示,鈑金結構網格尺寸采用10mm×10mm,節點總數5939,單元5324,前端框架網格尺寸采用3mm×3mm,節點總數117625,單元121502,總結點數135753,單元數138604。

4.2 性能分析工況

在總結了鈑金前部結構的各項性能指標的基礎上,結合深度調研了多款車型的前端模塊,測試部分端模塊的性能,再綜合根據整車要求。

4.3 性能分析結果及討論

前端框架作為前部重要的支撐與承載系統,汽車在行駛過程中受到道路、發動機振動、電子扇轉動產生振動的激勵,所以前端模塊的模態分析是首先要關注的性能指標,經過分析,前端框架一階模態為37.15HZ,高于目標頻率≥35Hz的要求,見圖6。

發罩關閉時對發罩鎖安裝點形成沖擊力,發罩關閉過程中,前端框架變形不能太大,否則會導致發罩關閉不上的問題;車輛行駛過程中,發罩機罩會受到前格柵進風導致的向上的拉力。沿鎖扣受力方向施加-/+Z向600N的力,要求彈性變形量<1mm,最大應力不超過120Mpa。分析結果顯示,鎖扣安裝點變形1.05mm,最大應力12.73Mpa,滿足要求,見圖7。

5 結論

本文以某車型項目作為基礎,將鈑金結構的前部結構改成框架框架,前端框架采用PP+30%LGF 復合材料,并將原有車型的前部各個系統零件的裝配方式進行模塊化與集成化設計,最終實現前端模塊總成的設計。主要結論如下:

1)研究前端模塊的集成方式,選擇合理的制造工藝,降低成本,采用通快速結構選型技術與流程。完成設計的前端框架重量4.18kg,相比于原來的鈑金設計實現減重3.04kg,減重比例超過42%。

2)建立了前端模塊總成11項目關鍵性能指標項,進行了有限元仿真分析,系統性的評價了前端模塊的各項性能指標,并針對其不滿足項進行根本原因的分析,提出優化解決方案,滿足了整車各工況的性能要求。

項目資助信息:

柳州市科學研究與技術開發計劃(柳科計字2017第19號)資助項目。項目名稱:汽車纖維增強塑料覆蓋件設計制造關鍵技術研究與產品開發(2017AA10104)

參考文獻:

[1]邵蕊,趙宇龍.2020年百公里5L油耗能實現嗎.汽車工藝師.2014.

[2]胡正華.汽車用塑料新材料發展概況[J].塑料,200(33):67.

[3] 杭飛. 復合結構的汽車前端模塊研究[J].上海汽車,2011.12,22-24.

[4] 盛治華,安康等,長玻纖增強型材料在汽車前端模塊中的應用[J],工藝材料,2013(9),55-57.

[5]蔣鼎豐.GMT汽車前端模塊框架制造技術[J].汽車與配件,2006(49):30-31.

[6]方鯤,吳絲竹,張國榮,等.LGF 增強增韌PA66汽車專用料的制備及力學性能研究[J].工程塑料應用,2009,37(9):37-39.

[7]王在富,歐陽杰等.LFT-D生產工藝以及復合材料力學性能分析[J].機械制造與自動化.Apr 2016(4),45(2):47- 49,80.