基于臂式懸架的轉向機構設計與運動學仿真

蘭兆剛,張鴻洋,吳佳俊

基于臂式懸架的轉向機構設計與運動學仿真

蘭兆剛,張鴻洋,吳佳俊

(武漢理工大學 國際教育學院,湖北 武漢 430070)

針對輪腿式機器人提出一種基于臂式扭轉型電磁主動懸架的改進設計模型,并針對其轉向能力差的問題,設計了一種轉向機構。首先,提出轉向機構的設計方案,分析其結構及工作原理;其次,建立轉向機構傳動關系和轉向系統(tǒng)轉角與轉向半徑關系的數(shù)學模型,進行轉向特性分析;最后,應用SolidWorks軟件建立轉向機構三維模型,并對其進行運動學仿真,通過對仿真結果分析,得到其運動特性。

臂式扭轉型電磁主動懸架;轉向機構;SolidWorks;運動學仿真

1 引言

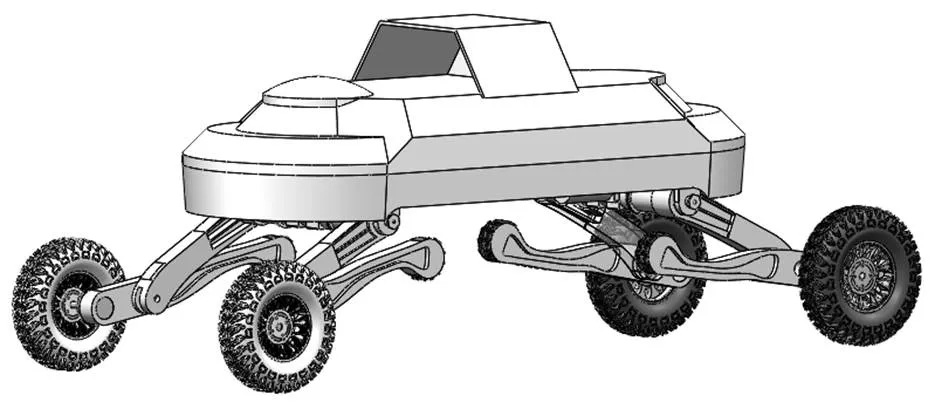

隨著人工智能和物聯(lián)網的發(fā)展,輪腿機器人逐漸成熟,輪腿機器人作為一種新型的移動工作平臺,融合了輪式移動的快速性和腿式移動的多樣性,擁有著腿式機器人的高越障能力和對復雜環(huán)境的高適應能力,同時兼?zhèn)漭喪綑C器人的高速靈活性能,被國內外研究人士所青睞,被認為是下一代高性能移動機器人的重點研究方向。輪腿式機器人結構如圖1所示。

圖1 輪腿式機器人結構圖

然而,在轉向系統(tǒng)設計方面,現(xiàn)階段多數(shù)車輛的轉向機構主要采用梯形連桿機構,這種轉向機構使車身高度固定,且僅近似滿足輪轉向,不適用于安裝臂式懸架的輪腿式機器人,不滿足輪與縱臂同時轉向的要求。履帶式坦克的差速轉向應用到臂式扭轉型懸架上所帶來的預期效果也有很大的不足。在車輪部位安裝轉向電機,具有占用更多空間、笨重、耗能多、需要安裝更多的控制單元等缺點。因此,設計一種與臂式懸架高度匹配的轉向機構,并對其進行研究具有實際意義。

2 轉向機構結構及工作原理

轉向機構結構如圖2所示,轉向機構由懸架連接件、電機、傳動機構和車身底盤構成,懸架連接件通過旋轉軸柱與車身底盤的下端連接,電機固設于懸架連接件上,懸架連接件上設有齒輪,車身底盤上固設有齒圈,懸架連接件上的齒輪與齒圈嚙合,電機通過傳動機構與齒輪連接,通過傳動機構帶動齒輪轉動,使懸架連接件以旋轉軸柱為中心相對車身底盤旋轉,懸架連接件帶動懸架縱臂相對車身底盤整體旋轉轉向。

2.1 驅動部分

伺服電機外圍安裝固定在連接件中層腔體中,減速箱下端部分由電機支座固定,轉向過程中,電機定子和外圍相對于車身轉動,而內部轉子相對于車身靜止,從而實現(xiàn)轉向。

2.2 傳動部分

帶傳動部分包括1個小帶輪、2個大帶輪以及2根普通V形傳送帶,安裝在懸架連接件下層腔體中。小帶輪與電機輸入軸相連,2個帶輪布置在長方腔體兩端,要求小帶輪寬度至少是大帶輪的2倍,保證兩端V形傳動帶有足夠的安裝空間和傳動空間。腔體中兩端的大帶輪通過與齒輪軸相連帶動柱體外兩端小齒輪轉動,小齒輪與車身底盤內齒輪圈相嚙合轉動,從而使行星齒輪帶動整個懸架連接件以上層軸柱為旋轉中心轉動。帶傳動可防止轉向過載。

2.3 轉向部分

懸架連接件底部與懸架縱臂固定連接。懸架連接件呈階梯狀,內部從下往上有3個相連的不同容積的腔體。下層為一定高度的長方體,其內部腔體安裝帶傳動,兩端上表面安裝著小齒輪;中層為雙圓弧邊的長方體,與車身中相對應的圓形滑軌貼合,具有導向作用,柱體上表面與滑軌上表面又安裝著止推軸承的凹槽,其內部腔體安裝固定伺服電機;上層為一根旋轉中心圓柱軸,與車身相連接,保證車身與懸架之間相對轉動。

2.4 定位部分

中心旋轉軸柱由一對角接觸球軸承軸向定位,保證車身與懸架之間軸向連接緊固,以及減弱高速轉彎時由于離心力而引起的側傾。止推軸承安裝在懸架連接件中層柱體上表面凹槽與車身圓形滑軌上表面凹槽之間,用以支撐和傳遞車身與懸架之間的各向力,大幅度減小轉向摩擦力,降低轉向電機的規(guī)格要求和成本。圓螺母和止推墊圈與中心旋轉軸柱露出車身底盤帶螺紋部分連接,保證車身與懸架之間緊固連接。

2.5 操控部分

視覺傳感器安裝在中心旋轉軸柱上端,可隨軸柱一同旋轉,實時監(jiān)測車前路況。角度傳感器安裝在兩端小齒輪處上,測量兩側轉向角度,便于操縱者掌握轉向角度信息以根據(jù)視覺傳感器監(jiān)測的不同路況作出準確調整。

3 轉向機構數(shù)學模型建立

3.1 轉向機構原理

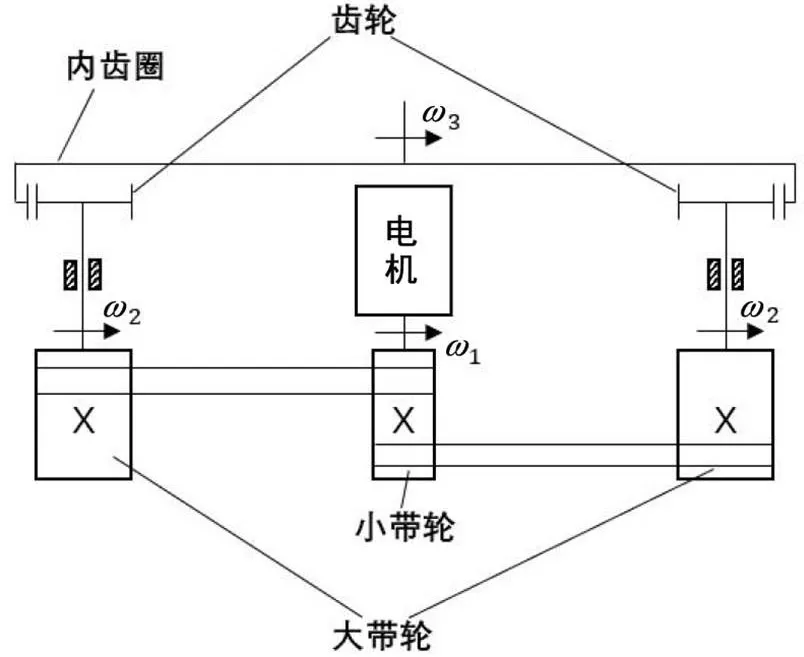

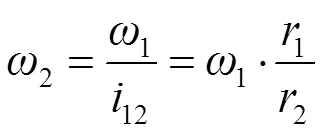

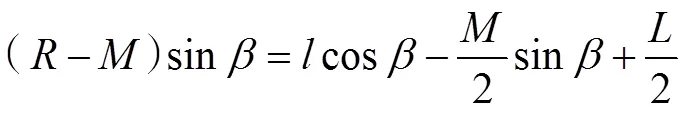

轉向機構原理如圖3所示。轉向部分由驅動電機、小帶輪、大帶輪、齒輪、內齒圈組成,形成行星齒輪架結構,實現(xiàn)懸架與車身之間的相對轉動。

根據(jù)圖3所示可以得到驅動電機轉速和懸架轉向轉速之間的關系。圖3中,1為驅動電機的轉速,因剛性連接,也為小帶輪的轉速;2為大帶輪的轉速,因同軸連接,也為齒輪的轉速;3為內齒圈的轉速,因內齒圈與車身底盤固定,相對于懸架轉動,也為懸架繞旋轉軸柱的轉速。

圖3 轉向機構原理圖

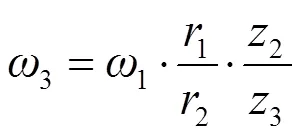

由驅動電機和帶傳動之間的關系可知,大帶輪和齒輪的轉速為:

式(1)中:1為小帶輪半徑;2為大帶輪半徑。

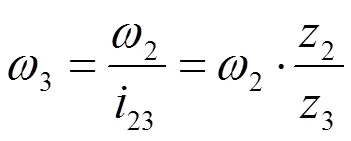

由齒輪與內齒輪的傳動關系可知,懸架轉向轉速為:

式(2)中:2為齒輪齒數(shù);3為內齒圈齒數(shù)。

由式(1)和式(2)可以得出驅動電機輸出轉速和懸架轉向轉速之間的關系為:

由此,可以得出驅動電機和懸架轉向轉速之間的關系,為整個系統(tǒng)的轉向控制提供了有效的依據(jù)。

3.2 輪腿式機器人轉向系統(tǒng)數(shù)學模型

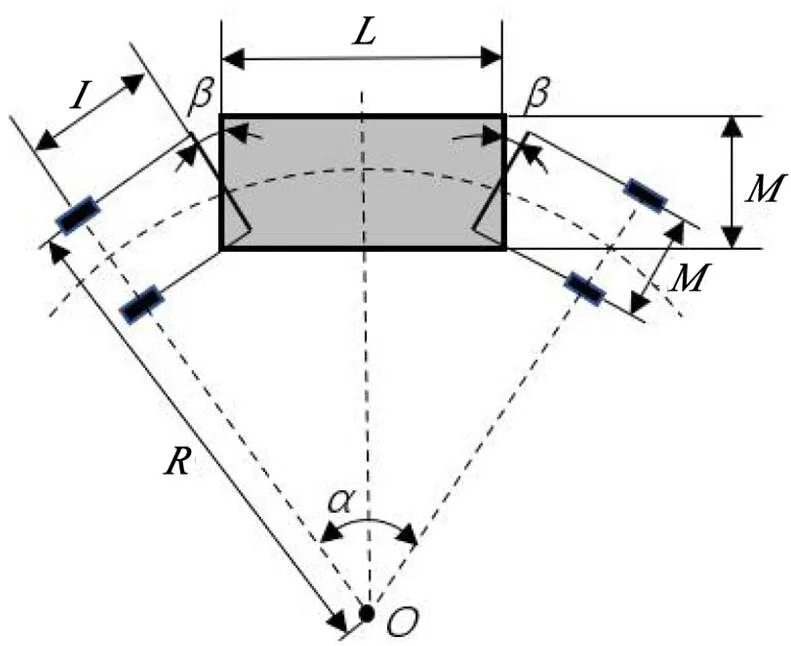

輪腿式機器人轉向如圖4所示。

圖4 輪腿式機器人轉向簡圖

輪腿式機器人行駛時繞轉向中心點進行轉向。車身長為,車寬與輪距為,懸架縱臂映射于水平地面的長為,當懸架繞旋轉軸柱轉動角度時,車輪軸線夾角為。輪腿式機器人轉向時,若其車輪軸線能交于一點,則機器人在轉向時各車輪都會作純滾動運動,這樣能夠避免車輪輪胎與地面滑動,減少輪胎磨損,延長輪胎的使用壽命。

由圖4可知,懸架轉角與車輪軸線夾角間的關系為:

=2(4)

由圖解法可得懸架轉角與轉向半徑的關系為:

由此,可以得出懸架轉角和轉向半徑的關系,為轉向角度的控制提供了有效的依據(jù)。

4 運動學仿真與分析

在SolidWorks中裝配后,并裝配轉向置于車身底盤前后兩端。初設定小帶輪半徑1=60 mm,大帶輪半徑2=70 mm,齒輪齒數(shù)2=73,內齒圈齒數(shù)3=542,車身長=1 000 mm,車寬和輪距=587 mm,懸架縱臂映射于水平地面的長= 45 mm。設置旋轉馬達,令驅動電機的轉速為等速50 r/min。

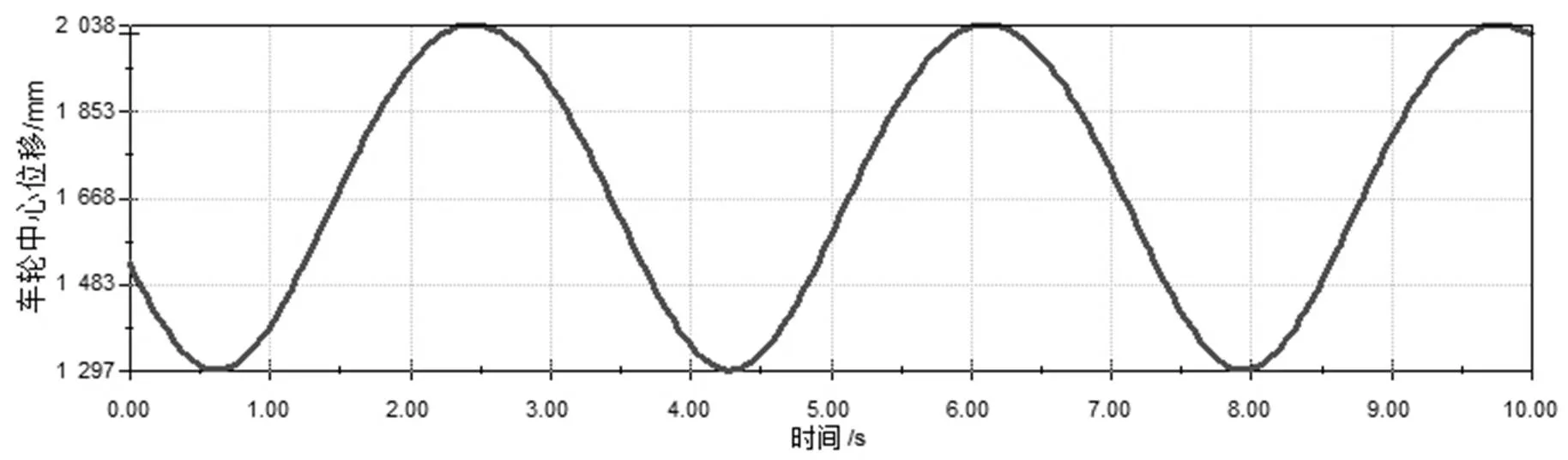

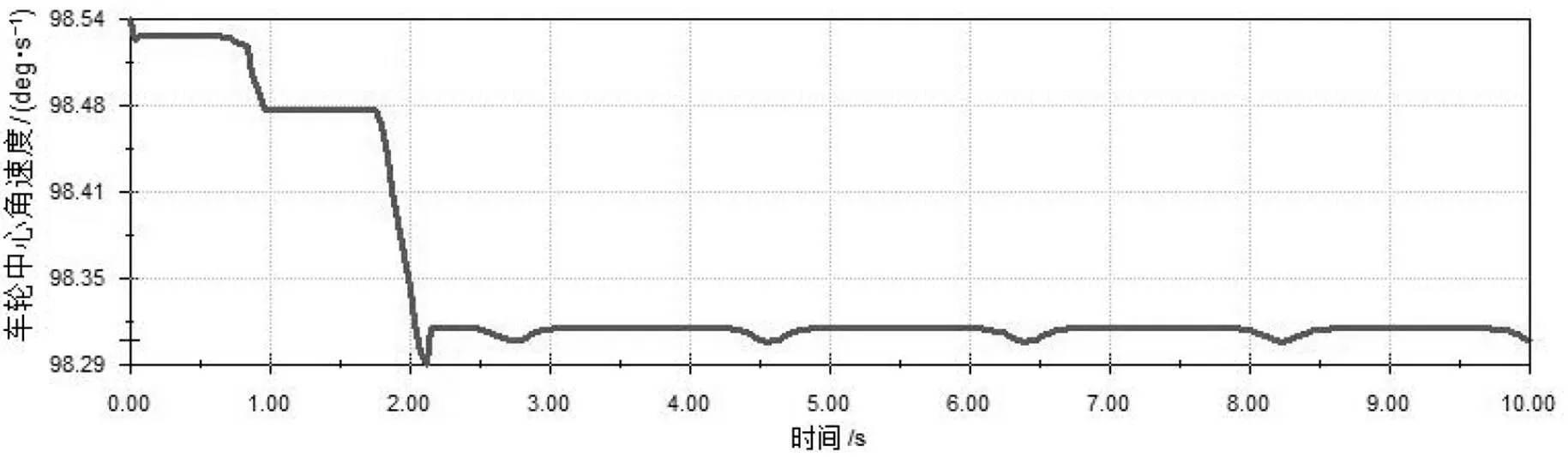

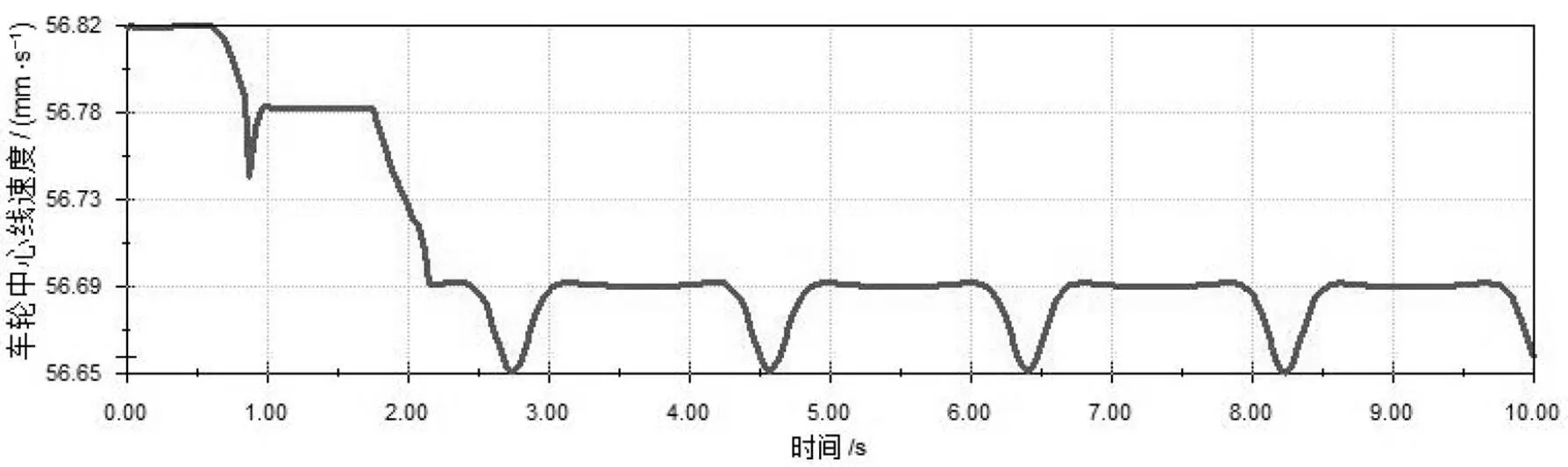

仿真后可知,各部分運轉良好,無干涉現(xiàn)象。模擬計算后,并輸出車輪中心位移、角速度和線速度曲線,如圖5、圖6、圖7所示。由圖5、圖6、圖7可知,以車身質心為坐標系,車輪中心的初始位置與車身質心之間的距離為 1 529 mm,其位移呈正弦變化,變化范圍在0~741 mm之間,滿足轉向要求。車輪中心角速度和車輪中心線速度在0~2.10 s之間有一個下降突變,可能因驅動電機啟動瞬時帶傳動滑移和齒輪間嚙合沖擊所導致,或其他組件運動產生振動所影響。2.10 s后轉向趨于穩(wěn)定,車輪中心角速度穩(wěn)定處于98.30 deg/s上下,且波動幅度小,車輪中心線速度在56.65~56.69 mm/s呈規(guī)律性波動,因波動較小,可近似看作處于56.69 mm/s。通過仿真結果可證明轉向機構設計的可行性,但存在一些穩(wěn)定性問題,有待優(yōu)化。

圖5 車輪中心位移曲線

圖6 車輪中心角速度曲線

圖7 車輪中心線速度曲線

5 結論

本文基于臂式懸架提出了一種轉向機構,介紹了結構特點和工作原理,并對其進行數(shù)學模型分析,為轉向機構的控制提供了有效依據(jù),最后將其3D實體建模進行運動仿真分析,可以驗證本文中所設計的轉向機構的可行性,大大提高了設計效率、節(jié)約設計成本。但如何進一步使轉向機構結構更優(yōu)化,運行更平穩(wěn),將是下一步研究的方向。

[1]關亮亮,范旭,張恭礬,等.叉車轉向機構建模及運動仿真[J].汽車實用技術,2019(11):31-35.

[2]李恒,鄭勐,何備林,等.躲閃機器人同步移動轉向機構運動學分析[J].機械傳動,2020,44(3):142-147.

[3]張鵬,于占東,鄭建英.新式轉向機構的運動學仿真與分析[J].自動化技術與應用,2016,35(1):124-127.

U463

A

10.15913/j.cnki.kjycx.2020.14.005

2095-6835(2020)14-0017-03

蘭兆剛(1999—),男,湖北十堰人,在讀本科生,研究方向為車輛工程。

〔編輯:嚴麗琴〕