350 kt/a水煤漿制氨配套空分工藝設計

吳清衛,趙 陳

(1.浙江晉巨化工有限公司;2.浙江巨化股份有限公司:浙江 衢州324004)

某廠新建350 kt/a 煤制氨項目,采用最新一代水煤漿氣化爐,氣化壓力6.5 MPa。為保證充分的爐焰噴流,噴嘴氧壓確定為8.6 MPa,需氧量為38×103m3/h(標準狀態),O2的體積分數不小于99.6%;氨塔需氮量配比為36×103m3/h,另給其他裝置供氮9×103m3/h,氮壓力分別為6.5 MPa 和0.5 MPa,N2 的體積分數99.99%以上,因此需配一套空分裝置。

1 工藝流程

1.1 流程分析

這種中大氣量并同時要求氧氮高純(雙高)的空分裝置,目前只有深冷空分工藝可用。這種工藝是將空氣經低溫液化、利用氧氮沸點不同、用精餾分離提純制得。根據精餾原理和行業經驗,雙高需要2個塔分級精餾,才能穩定達標。另因空氣所含的氬氣有一個穩健的市場,其定壓沸點剛好落在主組分氧氮之間,可以方便地通過加設氬塔并行全精餾無氫制氬來增效。早年另一種制氫加氫除氧的制氬工藝因多方面落后現已淘汰不用。全精餾制氬系統可單獨切出,不影響主裝置運行,本文不再討論。空氣組分見表1。

另外,CO2(冰點-56.6 ℃)的體積分數約0.366×10-3,氬以外的稀有氣體的體積分數合計約24×10-3,烴類為主的10多種雜質的體積分數合計約10×10-3。

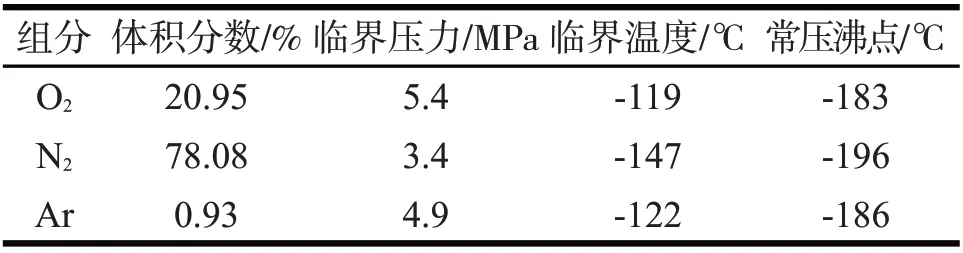

表1 空氣組分和物性Tab 1 Air compositions and their physical properties

實際原料空氣都含有水分(冰點0 ℃),項目地處南方氣候,原料空氣含濕較高,全年平均氣溫18 ℃、相對濕度79%時,對應的水分壓約1.64%,夏季持續約3 個月的高溫濕熱天氣,其平均氣溫29 ℃、相對濕度82%,水分壓達到了3.32%。

要實現液化精餾,須在臨界溫度以下的深冷環境進行,而原料空氣攜帶的水分和CO2等雜質組分的冰點遠高于主組分的臨界溫度,雖然量不大,但會局部富集并造成冰堵,迫使精餾中斷,因此入塔前必須先行脫除。目前普遍使用冷凍水預冷脫水串聯分子篩吸附純化。

1.2 流程設置

按分級精餾設置上、下塔,套用空分成熟工藝。工藝組織為:

1)經純化的原料空氣壓送下塔,精餾提取低沸點的氮,余料壓送上塔提餾取高沸點的氧并行采氬,余氣放空。

2)氧量和氧壓為優先保證。因液相氧的質量密度遠大于氣相氧而更易于調節,用泵從上塔釜抽取液相氧再復熱供爐,來滿足氣化爐需氧量的穩定性和倒爐波動。有富余時,產液氧出售。

3)高壓氮用泵抽送復熱供氣,低壓氮用塔壓送供氣。

4)2 個塔精餾所需的4 股冷熱源設置:將上塔釜液溫度設置為比下塔凝液溫度低1~3 ℃作傳熱溫差,用主冷實現上塔熱源兼作下塔冷源,而上塔冷源由下塔壓一股采出液上去作回流液閃蒸提供冷量,下塔熱源熱量則由原料空氣攜入。

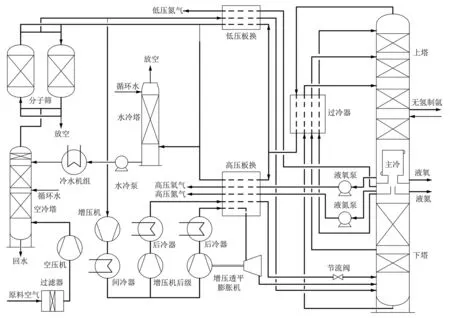

流程如圖1所示。

圖1 空分工藝流程Fig 1 The air separation progress flow

1.3 初步計算結果

空分組分多氮少氧,原料空氣總量按氧取凈計,至少需干空氣181.4×103m3/h,夏季高濕空氣或187.6×103m3/h。氮的提取率31.8%。

取氬后,多余廢氣放空,放空量約96.6×103m3/h,放空量為空氣總量53%。

按產品純度和產量,用流程軟件模擬得,下塔取氮的理論塔板數約40 塊、高約16 m,上塔取純氧理論塔板數約55 塊,高約22 m。2 個塔高度一般,可上下疊加布置,中間擺主冷。

按精餾原理,空分精餾是一系列氣液相變過程,需要外界提供大額冷熱源來推動,這些冷熱源的制造費用,就是精餾的主要操作費用[1]。實際工程按熱力學原理,通常是將原料空氣用壓縮機等溫壓縮后,用熱交換器送入深冷區域,再用膨脹機和節流閥制取冷量使空氣液化,來推動精餾流程,主要操作費用轉移到壓縮機能耗上,加上壓縮機耗功從環境收集稀薄大氣入塔做原料,總體能耗較大。

本項目需配備軸功率約30 MW 的全凝式汽輪機來驅動壓縮機組,壓縮熱和汽機乏汽余熱用循環水冷移除,汽輪機熱源從煤制氨流程收集反應熱產汽供應,不足部分外購,其余機泵購市電驅動。

1.4 精餾操作壓力和溫度

按工藝原理,原料空氣取自環境常壓,精餾之后還有53%的物料(污氮)需放空,則精餾操作壓力與大氣壓力越接近則系統越節能。但若取為負壓,龐大的物料流量需要龐大的真空系統來支撐則不現實。

因污氮量較大,且很干燥,還可通過一個水冷塔吸濕致冷制取一些冷凍水幫助預冷脫水,這樣放空口壓差、水冷塔阻力、流通管路阻力合計便確定了上塔頂的操作壓力,通常取微正壓10~50 kPa,對應氮的飽和溫度就是上塔頂操作溫度在-195~-192 ℃。

考慮塔阻,對應氧的飽和溫度就是上塔底操作溫度約-180 ℃(0.136 MPa)。

主冷傳熱溫差取2 ℃時,則下塔頂操作溫度約-178 ℃,對應氮的飽和壓力約為0.55 MPa 就是下塔頂操作壓力。

考慮塔阻,按模擬得釜液O2的摩爾分數34%~38%的液化空氣,對應液化溫度約-174 ℃。

其中一個規律,上塔操作壓力每變化±1 kPa時,為保證產品采出量穩定,主冷傳熱溫差需保持不變,則下塔壓力需隨之變化約±3 kPa。

1.5 冷凍水預冷串聯分子篩純化

現今有眾多吸附劑供選,用在空分純化工序已十分成熟。

常用分子篩等吸附劑有優先吸附極性分子尤其水分子的特性,在空氣各種雜質組分里面,分子篩對水分子的吸附能力高于其它雜質包括二氧化碳,其余10-6級雜質也隨之吸附達標[2]。根據這個特點,分子篩主要任務就是脫除水分和二氧化碳,這其中二氧化碳的量比較固定,但水分的量會隨氣候呈現較大波動,實際工程利用了低溫冷凍水降低水分飽和分壓的辦法來預先脫水到一定程度(預冷),剩下的水分根據吸附能力倍數關系,跟二氧化碳等雜質一起用分子篩脫除,在脫水能力留有一定裕量的情況下,分子篩出口只需監測二氧化碳一種組分含量即可查看整個吸附是否達標。

通常按出口CO2的體積分數10-6以下、脫水量高出脫碳總量一定倍數的關系,來確定吸附劑裝填量。為保證水量不超,預冷出口溫度需精確計算,并常年保持不超。這個溫度指標很苛刻,通常需設置冷凍水來保證。這其中須注意直接傳質傳熱的吸濕制冷工藝可能出現負溫差現象,這在冬季干燥季節可能造成結冰堵塔,故冷凍水溫下限應設在水的冰點以上,通常留5 ℃或更高安全裕度。

按夏季高溫高濕天氣,計算本項目脫水脫碳量。原料空氣攜水、二氧化碳的質量流量分別為5 007、130.4 kg/h。

視壓縮級數、循環水溫、末級出口壓力不同,攜水量約一半稍少從空壓機中冷器導淋排出,其余進預冷塔進一步脫除,剩余由分子篩脫除。設預冷出口壓力為0.59 MPa、溫度取12~13 ℃時,查水的壓焓圖并按分壓定律換算,得預冷出口飽和水分壓為0.198 4%~0.212 4%,計算得攜水量約289.9~310.3 kg/h,這里面出口壓力每降5 kPa,攜水量增加約2.4 kg/h。結果見表2。

原料空氣從分子篩出來后,有害雜質體積分數都降到了10-9級,氧、氮、氬3 大組分通過換熱器進入深冷環境進行精餾分離。

1.6 深冷的實現

一次制冷可能達不到所需低溫,若在制冷前面增加1 臺熱交換器,將制得之冷用于預冷(回熱),再經制冷,則有機會更冷。這樣來回幾次,便有機會到達深冷。空分原始開車就是這個過程。

類似簡單流程有林德、克勞德、卡皮查等制冷循環,可以得到液化空氣。

實際工程是在上述多種制冷循環的基礎上綜合運用,通過配置不同參數的壓縮機、增壓機、膨脹機、節流閥、熱交換器,以期得到最節能和可靠的制冷方式。

其中1種常用方式是:

1)空壓機以升壓的方式將能量注入原料空氣,分一股出來進增壓機注入更多能量[3]。其中等溫壓縮損失壓縮熱;

2)注入能量的原料空氣全部送熱交換器,與低溫出塔氣熱交換,得到低溫原料空氣。其中熱傳遞損失傳熱溫差。

3)經增壓的那股氣送氣體膨脹機(或節流閥),釋放能量制冷以后以氣相或氣液兩相入塔,剩余冷量將剩余原料空氣部分或全部液化入塔。這其中膨脹機輸出有用功。

4)液化空氣經相變制冷,可在上下塔各部位得到更低的物料溫度。

5)這里面入塔氣液比例控制比較關鍵。以本項目為例,用流程模擬流程,選用PENG-ROM 物性,得入塔氣液摩爾比約3:1。

6)根據氣體物性,在空分深冷工作區域,氣體膨脹機絕熱等熵效率和節流閥膨脹效率都有一定程度提高,并且兩者趨近。這區域空氣各組分的壓力和溫度都在轉化曲線之內,絕熱節流都產生冷效應[4]。

7)氣體膨脹機處于核心位置,是整個深冷的動力之源。通常使用一級透平膨脹機,回收的軸功率可直接回用給膨脹前的氣體再加一級壓縮。因有功輸出,膨脹機可獲得更大溫降和制冷量,帶增壓透平膨脹機的流程是當前大型空分首選。

8)內壓縮流程的氧氮產品以液相出塔,其精餾冷源消耗比外壓縮多,但綜合投資、維護、安全等多方面因素,內壓縮有一定優勢,特別是避免了傳統氧活塞、氧透平運維過程中更容易與油脂發生燃爆的事故隱患。

1.7 多股流熱交換器

水煤漿制氨項目對所需氧氮產品狀態無特殊要求,以總能耗最低為原則,通過管道輸送,除了壓力需匹配,氣相常溫即可。

水煤漿制氨配套的空分,通常采用多股流熱交換器,按壓力等級設1組高壓和1組低壓,再設1組銜接上下塔用于改善精餾工況的過冷器。每組可以單只也可以多只串、并聯。因復熱溫差是一項比較大的損耗,需要很大的換熱面積來換取理想的復熱溫差。

上述換熱器僅內部精餾物料之間熱量互換,無第3介質引入。這些換熱器型式通常采用多通道翅片式板換,材質選用高強度、高換熱系數且耐深冷低溫的鋁鎂合金或類似材料,材料和工程量以及采購費用都比較高。其中水煤漿氣化爐需要匹配較高的壓力等級,加上換熱管內存在較劇烈的物料氣液相變,高壓組熱交換器的可靠性被突出,產品市場選擇余地不大。

1.8 冷 箱

因深冷工況與外部環境存在巨大溫差,需要將深冷區域工作的設備和傳輸管道絕熱保溫(保冷)以降低溫損。本項目擬將精餾塔組和換熱器組各建1個冷箱,并通入干燥空氣或氮氣防止箱內結冰出險。

1.9 主冷安全

傳統的兩塔精餾空分裝置,主冷部位有一個容易發生燃爆的安全隱患,這隱患主要是原料空氣中或多或少含有易引發燃爆的烴類物質特別是乙炔,經分子篩純化后,仍有極少量進入并溶解在主冷部位的上塔氧釜液中,若釜液流動性差,會有機會在釜液局部富集增濃與氧發生燃爆事故。

本項目綜合比較內、外壓縮流程利弊,考慮低溫液體泵市場上已有成熟產品,選取用泵從上塔釜液直接抽取液氧升壓、再復熱供爐的內壓縮流程,使氧釜液因大流量采出得以較快地流動更新,最大程度消除了烴類物質富集燃爆的安全隱患。

1.10 自動化

深冷空分經多年發展,操作流程已相對固化,當今編程技術和算法已十分流行,PLC、DCS、CCS、SIS 等專業系統已十分成熟,理論上可將各調閥和傳感器組合起來,做成類似“一鍵啟停”的先進智能操作模式,并運用互聯網和物聯網技術,使管理者通過終端通信設備即可隨時隨地掌握空分生產動態。

2 設備和廠商選擇

水煤漿制氨項目,約70%的二次能源消耗集中到了空分裝置上,能量密度大,對空分設備的可靠性和性能效率要求十分突出。

綜合考察國內外各大空分廠商,招標擇取,配套空分冷箱。

主要設備汽輪機、空壓機、增壓機、膨脹機、低溫液體泵、調閥等,綜合國內國際各大品牌,對比配置和業績,對能耗、壽命等關鍵指標作出具體要求,招標擇取。

3 結束語

大型深冷空分本身是一個高能耗裝置,需與配套項目主體裝置一起運行才能實現盈利,不同項目對空分產品狀態參數有不同需求,若設計參數和設備選取不當,直接影響裝置的投資、能耗、安全和穩定性。本例空分的二次能源消耗占總體項目一半以上,從本質安全角度選取了內壓縮流程,原料空氣純化到二氧化碳的質量分數10-6以下,上塔頂出塔壓力取微正壓30 kPa,壓縮機、膨脹機等關鍵設備選取了進口機型。