雙氧水純化工藝比較及選擇

武金鋒

(兗礦魯南化工有限公司,山東 滕州277500)

過氧化氫,化學式H2O2。純過氧化氫是淡藍色的黏稠液體,可任意比例與水混溶,是一種強氧化劑,水溶液俗稱雙氧水,為無色透明液體。過氧化氫最重要的化學性質表現為其具有氧化性和還原性,主要用于織物和紙漿的漂白、化學合成、廢水處理、電子和航天工業等[1]。隨著近幾年己內酰胺行業的快速發展,雙氧水的規模和產品質量得到大幅提升。雙氧水主要采用蒽醌法進行生產,溶劑主要為重芳烴、磷酸三辛酯、四丁基脲或2-甲基-環己基醋酸酯等[2]。因此雙氧水經萃取凈化后產品中會含有一定量的含碳有機物(以TOC 計),為滿足下游己內酰胺客戶對產品質量的要求,需要對雙氧水產品進行純化以降低TOC含量。

雙氧水純化采用大孔樹脂吸附的方式降低TOC 含量[3]。吸附樹脂的骨架結構為苯乙烯-二乙烯苯共聚體,外觀為黃色至棕色不透明的球狀顆粒,粒度0.5~1.25 mm,平均孔徑20 nm,比表面積1 000~1 200 m2/g,樹脂對雙氧水(H2O2的質量分數為27.5%)的分解率≤1%。由于樹脂吸附飽和后需要進行再生,恢復樹脂的吸附性能。目前某企業以320 kt/a 雙氧水裝置運行方式有手動控制和自動控制2種,吸附再生的原理相同。

1 手動控制工藝

1.1 工藝過程

來自萃取工序的雙氧水貯存于稀品槽內,由泵送至稀品冷卻器降溫后,進入吸附塔底部,自下而上流經塔內吸附樹脂層,進行一級吸附,初步去除其中的有機雜質。雙氧水自塔頂部流出至純化液中間槽,由純化液中間泵送至另一個吸附塔,自下而上流經塔內吸附樹脂層,進行二級吸附。二級吸附后的雙氧水自吸附塔頂流出,經純化液過濾器濾除其中的機械雜質后流至純化液槽,再由純化液泵送到產品罐區貯存。

樹脂系統設計共9 臺樹脂塔,3 臺樹脂塔為1組,單組內2臺串連運行,1臺再生備用。任意1臺吸附塔均可作為一級吸附或作為二級吸附或備用。塔頂、塔底設置轉接板或轉接分配器,用以連接塔內物料進出管線。這樣即可以實現每臺吸附塔作用的任意轉換,又可保證吸附塔流經一種物料時,其余物料管線與吸附塔完全斷開,避免危險物料接觸的可能,保證生產安全。

取樣分析吸附塔流出純化液的TOC含量,當吸附劑的吸附能力明顯下降后,切換吸附塔,并對原吸附塔進行再生處理。再生劑選用甲醇。使用過的再生劑(甲醇)經甲醇回收系統精餾提純,以重復使用。

1.2 工藝流程

1.2.1 吸 附

粗品雙氧水經泵自下而上進入A1 塔,出料進入中間緩沖罐,中間緩沖罐料液通過二級吸附泵自下而上進入A2 塔,出料進入合格液緩沖罐。當A2 塔出口TOC 超標后,將A1 塔切出,A2 塔作為一級吸附,A3塔作為二級吸附,依次類推。

1.2.2 再 生

1)水洗雙氧水:當A1 塔吸附飽和之后,樹脂塔內為粗品雙氧水,需要用純水將塔內粗品雙氧水沖洗干凈。

2)甲醇再生1:當樹脂塔內雙氧水用純水置換干凈之后,開始進甲醇對樹脂進行浸泡再生一次,甲醇浸泡24 h,解析部分吸附在樹脂上的有機碳。

3)甲醇再生2:一次浸泡結束后采用新甲醇反向將樹脂塔內第1次進入的甲醇置換出來,將置換出的含碳甲醇送入廢甲醇罐;采用新甲醇再次浸泡18 h,繼續解析吸附在樹脂上的有機碳。

4)甲醇再生3:二次浸泡結束后采用新甲醇再次反向進入樹脂塔將樹脂塔內第2次進入的甲醇置換出來,置換出的甲醇送入廢甲醇罐;采用新甲醇再次浸泡16 h。恢復樹脂性能。

5)水洗甲醇:當樹脂用甲醇3次浸泡再生結束之后,需要用純水將樹脂內的甲醇沖洗干凈,之后才能進行下周期吸附。高濃甲醇進入廢甲醇罐,低濃甲醇進入生化池。

整個吸附再生的流程切換采用手動操作模式進行。

1.2.3 甲醇精餾

再生后的甲醇進行精餾,去除雜質,重復利用。

2 自動控制工藝

2.1 工藝過程

來自萃取工序的過氧化氫經稀品冷卻器降溫后,進入吸附塔底部,自下而上流經塔內吸附樹脂層。采用1級吸附,吸附后的過氧化氫自吸附塔頂流出,經純化液過濾器濾除其中的機械雜質后流至純化液槽,再由純化液泵送到產品罐區貯存。采用程控閥自動控制,降低了再生處理的人員勞動強度;同時為安全考慮,每一步的控制采用3閥組,管線物料切斷時,主管雙閥關閉,兩閥之間的導淋閥打開,將兩閥之間的物料排凈,同時可以監控主路閥門是否內漏,即使出現內漏,也可以將內漏液體及時排出,避免出現串液造成危險發生。

該工藝設計A1、A2共2臺樹脂塔,采用1用1備,1塔切換運行。

2.2 工藝流程

2.2.1 吸 附

1)原料雙氧水進入再生好的樹脂柱A1 中,由底部反向進料,將樹脂柱中的水頂出排污。

2)將水頂出后,吸附合格的雙氧水進入產品罐,當A1 塔出口TOC 超標后(質量濃度>50 mg/L),將A1 塔切出,A2 塔切進,同時對A1 塔進行再生。

2.2.2 再 生

1)水洗雙氧水-1:吸附飽和的樹脂柱采用稀雙氧水罐中的水將樹脂柱內殘存的雙氧水頂回原料罐重新吸附;

2)水洗雙氧水-2:純水將水洗雙氧水-1步樹脂柱內殘存的稀雙氧水頂回稀雙氧水罐,在水洗雙氧水-1中重復使用;

3)甲醇再生-1-1:使用回收的甲醇(即水洗甲醇-1產生的甲醇液)解析樹脂并將水洗雙氧水-2殘存在樹脂塔內的水頂出排污;甲醇的質量分數≤2%外排;

4)甲醇再生-1-2:使用回收的甲醇繼續對樹脂塔進行置換并將置換出的甲醇解析液頂入廢甲醇槽;

5)甲醇再生-2:使用新鮮甲醇將甲醇再生-1-2進入的回收甲醇液置換出,流至廢甲醇槽;樹脂使用新鮮甲醇進行浸泡再生;

6)水洗甲醇-1:樹脂再生合格后,使用稀甲醇將甲醇再生-2殘存在樹脂柱內的甲醇頂入回收甲醇槽;

7)水洗甲醇-2:使用純水將水洗甲醇-1殘存在樹脂柱內的稀甲醇頂入稀甲醇罐;

8)水洗甲醇-3:使用純水將樹脂柱內殘存的甲醇清洗干凈,甲醇的質量分數≤0.2%合格,樹脂柱再生完成,待吸附使用。

在上述過程中,水洗雙氧水-2及甲醇再生水洗甲醇-2的回收液進行重復使用,降低了水、雙氧水及甲醇的消耗;重復上述10 個步驟完成雙氧水的吸附凈化及樹脂柱的再生。整個再生過程用時8-12小時,樹脂柱吸附24 h時進行切換。

吸附再生采用程控閥自動進行控制,降低現場人員的勞動強度。

2.2.3 甲醇精餾

再生后的廢甲醇進行精餾,去除雜質,重復利用。

3 運行成本及投資對比

3.1 投 資

2 種工藝中,手動工藝使用樹脂柱9 臺、樹脂量252 m3,自動工藝使用2 臺樹脂柱及50 m3樹脂,采用全自動的操作流程,程控閥門增加55臺,按照目前的樹脂成本、閥門的價格進行核算,2種方案的一次性投資相當,約2 200萬左右。

3.2 成 本

以年產320 kt質量分數35%雙氧水裝置為例進行說明。進出雙氧水純化裝置的物料要求如表1。

表1 進出純化裝置物料指標Tab 1 Parameters of the purity apparatus

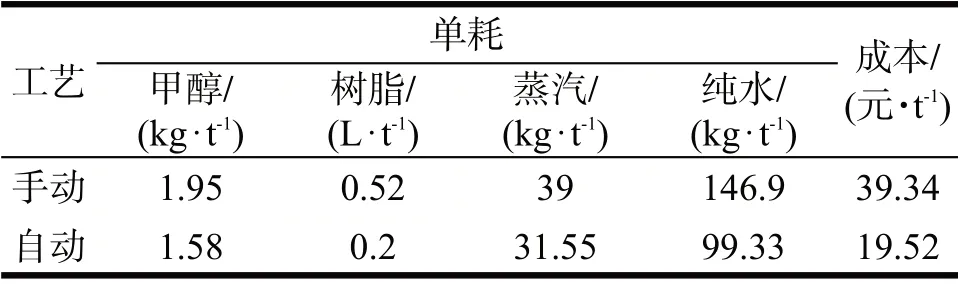

運行工藝及成本對比分別見表2 和表3。甲醇2 500 元/t,樹脂50×103元/m3,蒸汽150 元/t,純水5元/t,外排廢水5元/t。

表2 運行工藝參數Tab 2 Comparison of different progresses running parameters

表3 單耗與成本Tab 3 Comparison of different progresses unit consumption and cost

3.3 勞動強度與安全

勞動強度方面,手動工藝在運行及再生過程中均需要手動切換轉換板管道連接法蘭,1組樹脂有2個轉換板,再生周期7 d中3 d需要人工到現場進行手動操作轉換板法蘭連接管道勞動強度大;而自動工藝全部采取氣動閥門,均采用電腦自動控制不需要人員在現場操作。

安全方面,手動工藝采用轉換板法蘭連接管道有效的避免了各個物料的接觸,工藝運行安全性較高。但需要人員在連接轉換板法蘭時一定不能出錯。樹脂柱上均有壓力爆破片,壓力及溫度遠傳及報警連鎖。遇緊急壓力、溫度報警可以緊急撤料,并可緊急進水水洗。自動工藝各個管道均采用氣動雙向閥加氣動導淋閥控制,不會出現人為錯誤。雙向閥加導淋安全性較高,可以避免閥門內漏出現安全事故。即使有內漏也會通過導淋閥流出,在巡檢過程過程也會發現。樹脂柱上均有壓力爆破片,壓力及溫度遠傳及報警連鎖。遇緊急壓力、溫度報警可以緊急撤料,并可緊急進水水洗。

3.4 控 制

控制方案的可靠性方面,手動工藝只控制泵及流量計,其他閥門均為手動,在閥門不開錯的情況下控制可靠性較強,基本可以滿足運行7 d出口TOC的質量濃度<50 mg/L的要求。自動工藝閥門、泵、流量計均為自控程序自行運行,不需要人為干預,因而可靠性較強。新工藝可以滿足運行1 d出口TOC的質量濃度<50 mg/L的要求。

4 總 結

針對手動和自動工藝2種雙氧水純化裝置,從安全性、穩定可靠、運行成本、廢水、工藝控制先進性以及勞動強度、占地等方面進行了對比。對比結果顯示,手動工藝質量分數35%的雙氧水生產成本為39.34 元/t,而自動工藝為19.52 元/t,自動工藝優點突出,尤其在保證安全、減少勞動強度以及降低運行成本上優勢明顯,因此雙氧水純化裝置宜采用自動控制流程工藝。