利用KH560和納米SiO2采用“一步法”反應擠出增黏PET

胡肖霞,王亮,馮杰

(浙江工業(yè)大學材料科學與工程學院,浙江杭州310014)

聚對苯二甲酸乙二醇酯(PET)具有出色的性能,使用范圍廣、用量大,對其回收再利用刻不容緩。由于成型加工和使用過程均導致PET分子量降低,很多情況下其回收再利用需要擴鏈、增黏。環(huán)氧類化合物是最常用的PET擴鏈劑,巴斯夫公司推出的ADR 系列最為知名,其擴鏈機理是多環(huán)氧基團與PET 的端羧基(優(yōu)先) 或端羥基反應[1]。Makkam 和Harnnarongchai[2]在PET 回 料(r-PET)中添加質(zhì)量分數(shù)0.3%~0.9%的ADR-4380,使用L/D 為23 的雙螺桿擠出機,轉(zhuǎn)速為30r/min。結(jié)果顯示,r-PET 分子量Mw從35300g/mol 增大至51200g/mol,拉伸強度從16MPa 增大至27MPa。Nofar 和O?uz[3]在r-PET 中添加質(zhì)量分數(shù)0.05%~0.8%的ADR-4368,使用直徑為24mm、L/D 為28的雙螺桿擠出機,轉(zhuǎn)速200r/min。結(jié)果顯示r-PET熔融指數(shù)從64g/10min 降至27g/10min。Yang 等[4]將ADR-4368用于改善瓶級PET的熔體彈性和發(fā)泡性能。使用直徑為25mm、L/D為40的雙螺桿擠出機,轉(zhuǎn)速為100r/min,ADR 的添加量為PET 質(zhì)量分數(shù)0.3%~1.0%。結(jié)果PET特性黏數(shù)從0.67dL/g增大至0.90dL/g。原PET 經(jīng)過同樣流程,特性黏數(shù)則從0.80dL/g降至0.67dL/g。劉少峰等[5]將兩種擴鏈劑聯(lián)用,發(fā)現(xiàn)當ADR-4400F/HDI(六亞甲基二異氰酸酯)質(zhì)量比為8/2,總添加量為PET 的1.60%時,擴鏈PET的特性黏數(shù)達到最高,從0.78dL/g提高到1.19dL/g,拉伸強度和彎曲強度也達到最高,從55MPa和73MPa分別提高到63MPa和79MPa。

ADR 系列擴鏈劑雖然用量不大,一般為PET質(zhì)量分數(shù)0.2%~1.0%,但對原本價格就不占優(yōu)勢的PET回料而言,大大增加了其回用成本,以添加0.5%,價格380CNY/kg計算,每噸PET回料擴鏈成本增加1900CNY,以PET回料4000CNY/t計算,僅擴鏈劑一項就增加成本近50%。所以,開發(fā)性價比更高的擴鏈劑很有必要。受ADR 啟發(fā),如果將環(huán)氧基團接枝或修飾到無機非金屬納米顆粒表面,則應該也能起到擴鏈增黏作用。黎嘉煒[6]將親水納米SiO2通過熔融共混的方式添加到r-PET 中,添加量為PET質(zhì)量分數(shù)的0.2%~0.8%,r-PET的特性黏數(shù)從0.498dL/g 增大至0.574dL/g。本文將干燥后的SiO2與KH560(3-縮水甘油基氧基丙基三甲氧基硅烷)復配后添加到PET中,通過“一步法”反應擠出(三者同時投入擠出機進行熔融擠出造粒)制備PET/納米SiO2復合材料,實現(xiàn)了PET 的擴鏈、增黏。結(jié)合熔融指數(shù)、特性黏數(shù)、納米SiO2分散性、以及拉伸性能測試,確定了最佳配方。本研究為PET回料擴鏈提供了一種新思路。

1 實驗部分

1.1 原料

PET切片(實驗樣品,非銷售產(chǎn)品,特性黏數(shù)[η]=0.670dL/g),浙江海利得新材料股份有限公司;KH560(3-縮水甘油基氧基丙基三甲氧基硅烷),97%,上海阿拉丁生化科技股份有限公司;氣相法白炭黑(納米SiO2,LM150型),美國卡博特公司。

1.2 儀器設備

高速混合機,GH-10,北京英特混料機械總廠;同向平行雙螺桿擠出機,LTE20-40,泰國Labtech Engineering 有限公司;熔體流動速率儀,XNR-400A,承德金和儀器制造有限公司;烏氏黏度計,φ=0.7~0.8mm,上海寶山啟航玻璃儀器廠;透射電子顯微鏡(TEM),HT7700 EXALENS,Hitachi, Ltd;傅里葉紅外變換光譜儀(FTIR),Nicolet6700,美國熱電尼高力公司;熱分析儀(TGA),Q500IR,美國TA 儀器公司;差示掃描量熱儀(DSC),梅特勒-托利多國際有限公司;塑料注射成型機,HTF60W2-Ⅱ,寧波海天集團股份有限公司;高低溫雙立柱試驗機儀器,Instron5966,美國英斯特朗公司;擺錘沖擊試驗機,ZBC1251-2,深圳市新三思材料檢測有限公司。

1.3 PET/納米SiO2復合材料制備

將PET 粒子、納米SiO2在120℃下分別真空干燥12h、4h。然后按表1 配制。先用高速混合機將SiO2與KH560混合,KH560由高速混合機上蓋的孔洞噴入,邊噴邊攪拌,攪拌5min,得改性粉料。然后將其與PET 粒料在混料袋中混合均勻。配方6、7 的SiO2或KH560 直接與PET 混合。混合料通過雙螺桿擠出機造粒。擠出機溫度設置為(喂料口)150℃、255℃、260℃、260℃、260℃、260℃、260℃、260℃、255℃、270℃(機頭),轉(zhuǎn)速為40r/min,物料在擠出機中停留時間為2min,水冷切粒。將粒料在120℃下真空干燥12h后備用。

表1 PET/納米SiO2復合材料的熔融指數(shù)和特性黏數(shù)結(jié)果

1.4 熔融指數(shù)的測試

使用XNR-400A熔體流動速率儀進行測定,實驗溫度為269℃,負荷2.16kg。

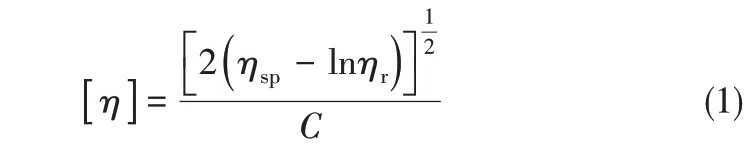

1.5 特性黏數(shù)測試

準確稱量PET/納米SiO2復合材料0.125g加入苯酚/四氯乙烷(質(zhì)量比3/2)混合溶劑中,并置于110℃油浴中恒溫加熱30min使復合材料完全溶解,然后在容量瓶中配制濃度為5g/L 的溶液。在25℃下采用烏氏黏度計分別測定不同配方復合材料溶液的流出時間。按式(1)計算特性黏數(shù)。

式中,ηsp為增比黏度;ηr為相對濃度;C為樣品質(zhì)量濃度。

1.6 SiO2在PET中分散表征

將PET/納米SiO2復合材料經(jīng)超薄切片制得樣品,使用HT7700 EXALENS透射電子顯微鏡觀察復合材料中納米SiO2的分散情況,加速電壓為120kV。

1.7 復合材料中SiO2界面反應

為了測試納米SiO2環(huán)氧修飾效果及其與PET端羧基反應情況,將復合材料用苯酚/四氯乙烷(質(zhì)量比3/2)混合溶劑徹底溶解,離心,沉淀物再溶解、離心,如此循環(huán)多次,直至溶解液中檢測不到PET(加乙醇然后離心,無白色沉淀),得到“分離的納米SiO2”,用FTIR驗證環(huán)氧基團修飾和聚酯鏈在納米SiO2表面接枝反應,用TGA 測試接枝率,按式(2)計算。

式中,Ws為“分離SiO2”的失重率;WP為純PET 的失重率;Ws/WP為分離的納米SiO2中PET 實際質(zhì)量比。

1.8 PET/納米SiO2復合材料的結(jié)晶行為

用DSC 在N2氛圍下以10℃/min 的速度從室溫升到300℃,保持5min,再以相同速率降至0,最后以相同速率升到300℃。復合材料的結(jié)晶度通過式(3)計算。

式中,ΔHm表示材料在升溫過程中的熔融焓;ΔH0為理論結(jié)晶度100%時PET 熔融焓,其值為140J/g。

1.9 力學性能測試

用注塑機注塑標準測試樣條。注塑溫度從料斗到射嘴設置為240/255/255/265℃,注射壓力為40MPa,注射速度為40mm/s,模具溫度80℃,周期40s。注塑得到的樣條停放24h 以上。使用Instron5966 高低溫雙立柱試驗機對樣條按GB/T 1040—2006進行拉伸測試,拉伸速度為50mm/min。使用ZBC1251-2 擺錘沖擊試驗機按GB/T 1043.1—2008進行沖擊測試,缺口類型為A型。

2 結(jié)果與討論

2.1 SiO2與KH560復配對PET的增黏效果

熔融指數(shù)反映一定溫度下熔體的黏度,熔融指數(shù)越低,熔體黏度越大;特性黏數(shù)更可反映PET的分子量大小,特性黏數(shù)越大分子量越大。表1為各配方對PET的增黏效果。可見原始PET經(jīng)過擠出機加工后,特性黏數(shù)從0.670dL/g 降至0.552dL/g。當SiO2與KH560 添加量均為PET 質(zhì)量分數(shù)2.5%時,PET 的熔融指數(shù)由73.8g/10min 下降至20.4g/10min,特性黏數(shù)則由0.552dL/g 增至0.715dL/g。可見SiO2與KH560 復配對PET 有明顯的增黏作用。在PET未干燥的情況下增黏效果也很明顯,熔融指數(shù)從141.8g/10min 降至39.0g/10min。表明這一組合可有效抑制PET水解。

當SiO2、KH560 添加量超過PET 質(zhì)量分數(shù)的2.5%時,黏度開始下降。單獨添加SiO2對PET 也有增黏效果,但效果遠不如與KH560配合添加好。可能SiO2表面的羥基與PET端羧基酯化形成了共價鍵,才起到一定的擴鏈效果,但是SiO2比表面積大、表面能大,容易團聚,導致單獨添加SiO2增黏效果不明顯[7]。單獨添加KH560不能增加反而會大幅降低PET的熔體黏度,這可能是因為在無水的情況下,少部分KH560 上的環(huán)氧基團與PET 端羧基反應形成硅氧烷封端,大量剩余的KH560 形成增塑。而在有納米SiO2相伴添加時,KH560的甲氧基直接與納米SiO2表面的羥基發(fā)生縮醇反應[8],KH560絕大部分被修飾到納米SiO2表面,進而導致PET大分子鏈通過端羧基與環(huán)氧基團的反應形成錨定即擴鏈。特性黏數(shù)與熔融指數(shù)的變化規(guī)律相似。

2.2 納米SiO2在復合材料中的分散

納米SiO2因其比表面積大、表面能大,在聚合物基體中很容易發(fā)生團聚,影響復合材料的性能,因此有必要對納米SiO2在PET中的分散狀況進行觀察。圖1為各配方復合材料的TEM照片。可見在同時添加KH560 時,隨納米SiO2添加量增加,它們在PET中濃度變大,但始終呈納米分散。而單獨添加納米SiO2,則有明顯的團聚,團聚尺寸4μm左右。

以上結(jié)果表明,納米SiO2與KH560 復配促進了納米SiO2在PET 中的分散。由于可同時與納米SiO2和PET端羧基反應,KH560在共混過程中可使團聚的納米SiO2重新分散,最終獲得納米級分散。

2.3 分離的納米SiO2的紅外光譜分析

另外,對比原始SiO2和分離的SiO2的FTIR 譜圖,可以看出分離的SiO2中的峰強度明顯減弱,這表明SiO2表面的被部分消耗掉,這是由于與KH560 發(fā)生了接枝反應所致。對比PET 和分離的SiO2,可以觀察到分離的SiO2中PET的特征峰相較于PET的特征峰均發(fā)生藍移,表明分離的SiO2中PET的特征峰對應的基團的化學環(huán)境發(fā)生了變化,可以推測PET分子鏈與接枝在SiO2表面的KH560 的環(huán)氧基團之間發(fā)生了反應。譜圖中未見環(huán)氧基團(910cm-1),亦可間接證明環(huán)氧基團與PET端羧基發(fā)生了反應。PET分子鏈兩端留有和,羧基與環(huán)氧基的反應在較低溫度下(小于200℃)需要用催化劑催化[9-11],但是在較高溫度下可以快速反應。如根據(jù)ADR-4368C(含有環(huán)氧側(cè)基的大分子)用于PET擴鏈的說明書,在280℃下,ADR 99%反應所需的停留時間僅為30s。

圖1 不同納米SiO2/KH560添加量(相比PET質(zhì)量分數(shù))的PET/納米SiO2復合材料TEM圖

圖2 SiO2、PET、分離SiO2的FTIR譜圖

結(jié)合各配方中SiO2的分散情況(圖1)和熔融指數(shù)、特性黏數(shù)測試結(jié)果(表1),可以確定KH560的甲氧基按“無水條件”機理與SiO2表面的發(fā)生了縮醇反應[8],環(huán)氧基團則與PET分子鏈的端羧基發(fā)生了反應,部分PET 接枝到了納米SiO2粒子表面。KH560在納米SiO2/PET共混過程中可對團聚的納米SiO2形成剝離,并消耗SiO2表面的,降低SiO2的表面能,促進SiO2的分散,最終使復合材料體系熔體黏度和特性黏數(shù)增大。

2.4 PET在納米SiO2表面接枝率

納米SiO2在高溫下有很高的熱穩(wěn)定性,而PET在400℃左右即發(fā)生降解,因此可利用TGA測試來計算SiO2表面的PET 接枝率。圖3 為原始納米SiO2和分離的納米SiO2的TGA 曲線。由圖可知,從室溫升溫至800℃的過程中,PET的質(zhì)量損失為88.7%,分離的SiO2(SiO2/KH560各為PET質(zhì)量分數(shù)的1%)的質(zhì)量損失為35.79%,分離SiO2(SiO2/KH560 各為PET 質(zhì)量分數(shù)的2.5%)的質(zhì)量損失為37.12%,按式(2)計算可得分離的納米SiO2表面的PET接枝率分別為67.2%和72.0%。馮躍戰(zhàn)[12]將經(jīng)過KH560 表面改性過的SiO2通過熔融擠出添加到聚碳酸酯(PC)中,發(fā)現(xiàn)修飾了KH560的SiO2粒子表面的聚合物包覆量比純SiO2的要高200%,即接枝率分別為SiO2粒子質(zhì)量分數(shù)的17.8%和5.5%。

圖3 納米SiO2、PET、“分離的納米SiO2”的TGA分析曲線

2.5 PET/納米SiO2復合材料的結(jié)晶行為分析

使用DSC 研究了各配方PET/納米SiO2復合材料在加熱和冷卻過程中的結(jié)晶行為(圖4)。由DSC 曲線所得的結(jié)晶溫度(Tc)、熔點(Tm)、結(jié)晶峰峰寬、熔融焓(ΔHm)、結(jié)晶度(Xc)結(jié)果列于表2。可見與純PET 相比,復合材料的Tc、Tm、ΔHm、Xc整體上隨著SiO2與KH560添加量的增加而減小,而結(jié)晶峰的峰寬隨著SiO2與KH560 添加量的增大而增大。雖然SiO2與KH560 的添加量較小,但是納米SiO2尺寸很小,由TEM圖片可知,當SiO2與KH560 添加量各為PET 質(zhì)量分數(shù)的2.5%時,SiO2的分布已經(jīng)比較密集,所以當部分PET分子鏈被接枝在了SiO2表面上,即擾亂、限制了其折疊,使得這部分PET結(jié)晶困難,因此整體上Xc降低,從28.2%降低至24.6%,同時結(jié)晶不完善,導致結(jié)晶峰寬變大。Nofar與O?uz[3]在r-PET中以反應擠出的形式添加ADR-4468,添加量為PET 質(zhì)量分數(shù)的0.05%~0.8%,結(jié)晶度從30%降低至28%。

2.6 PET/納米SiO2復合材料的力學性能

圖5 為各配方PET/納米SiO2復合材料的拉伸強度和斷裂伸長率。KH560 和納米SiO2質(zhì)量分數(shù)(1∶1)各為PET 的1%、1.5%、2.5%時,樣品的拉伸強度比純PET 分別增長了20.3%、20.5%、11.3%。Karsli[13]在r-PET 中添加質(zhì)量分數(shù)1%的ADR-4300,使用小型雙螺桿擠出機,物料在擠出機中停留3min,所得r-PET拉伸強度與純r-PET的相比,從60MPa只增加至63MPa,增長率只有5%。本實驗中復合材料的拉伸強度先增長后下降,這是因為添加量為PET 質(zhì)量分數(shù)2.5%時樣品的結(jié)晶度略低造成的。但結(jié)晶度的降低使得復合材料的斷裂伸長率增加,添加量為PET 質(zhì)量分數(shù)2.5%的樣品平均斷裂伸長率達到了30%。拉伸強度的標準偏差隨著SiO2、KH560含量的增加而降低,說明材料力學性能的穩(wěn)定性也隨之增加。添加量為PET質(zhì)量分數(shù)2.5%的樣品拉伸過程經(jīng)過了彈性形變、屈服、應變軟化、細頸階段,表明材料內(nèi)部沒有嚴重的缺陷(宏觀團聚體),間接反映了材料中納米SiO2分散狀況良好。沖擊強度結(jié)果表明,各配方復合材料沖擊強度相差不大,均約為2.4kJ/m2。

圖5 納米SiO2和KH560的添加量對PET拉伸性能的影響

3 結(jié)論

采用“一步法”反應擠出添加納米SiO2和KH560,發(fā)現(xiàn)可以明顯降低PET的熔融指數(shù),增大特性黏數(shù),并可提高PET 的力學性能。SiO2與KH560 的質(zhì)量比為1∶1 時,在擠出條件下,最佳添加量各為PET 質(zhì)量分數(shù)的2.5%。當添加量各為PET 質(zhì)量分數(shù)的1%時,拉伸強度即有明顯增大。SiO2與KH560 市場價約為40 元/千克,以各添加質(zhì)量分數(shù)1%計算,每噸PET 回料擴鏈成本僅增加800元,可望代替ADR使用。