大型交流電機扇形片復沖模設計優化及制造工藝改進

劉海波,孫 哲,孫孝文,熊建武,孫忠剛

(1.湘電動力有限公司,湖南湘潭 411101;2.湘潭電機股份有限公司,湖南湘潭 411101;3.湖南工業職業技術學院,湖南長沙 410208)

0 引言

扇形定子沖片是組成大型電機定子的關鍵零件,隨著電機產品的不斷升級和質量要求的提高,當前對定子沖片的質量要求也越來越高,特別是沖片在大批量生產中,對沖壓的尺寸穩定性、精度和模具壽命、要求很高[1]。針對我司當前設計制造的扇形片復沖模存在易蹦刃、刃口容易鈍化、毛刺超差等發生頻率較高的問題,特從改進扇形復沖模具結構設計及加工工藝上進行研究,以此來實現高性能模具設計制造,適應當前電機行業對模具的要求。文章特選取沖制批量大的交流電機扇形片復沖模為改進對象,探索優化設計結構和加工工藝,以提高模具設計和制造水平、提高模具穩定性、模具壽命、模具品質及檔次。

1 原模具情況介紹

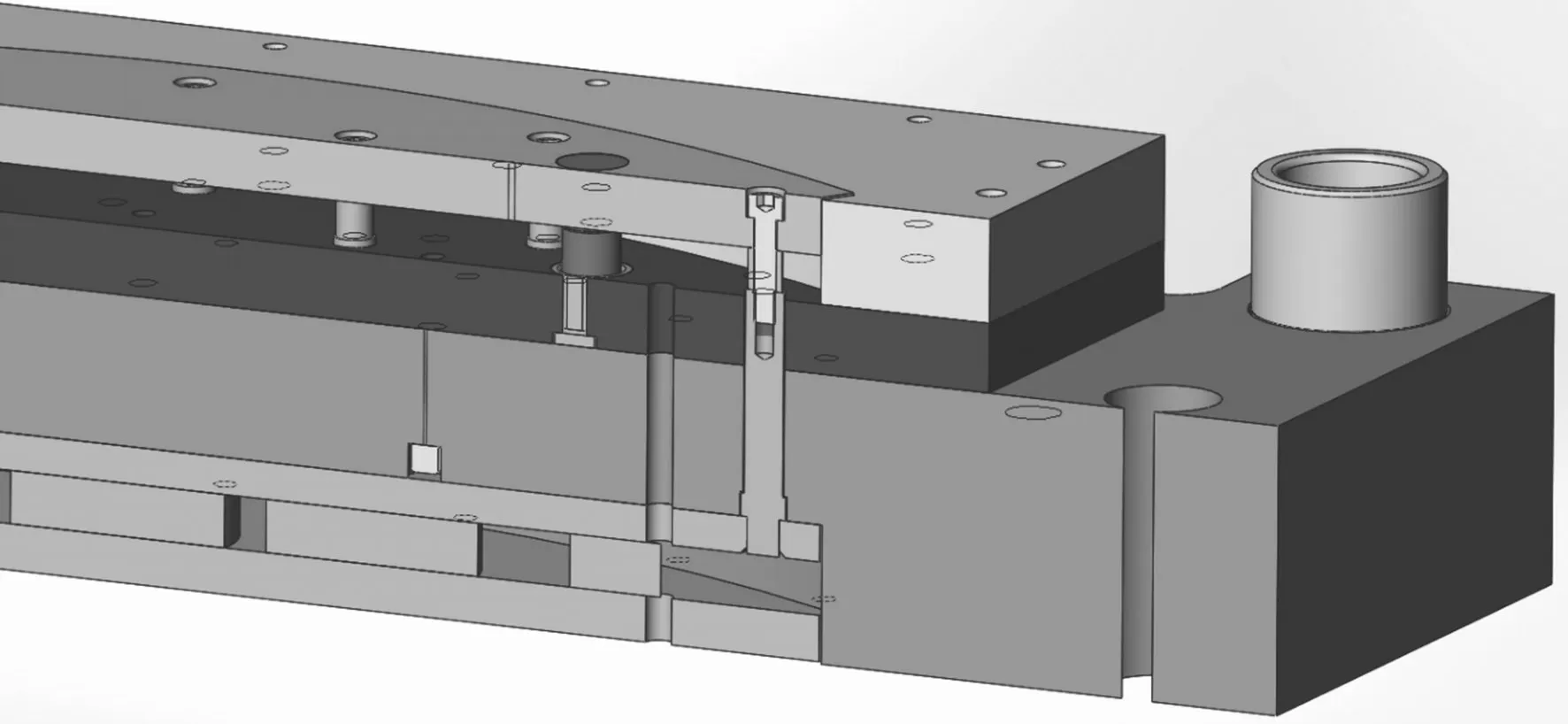

原來的電機扇形片復沖模結構如圖1所示,采用的是倒裝式復沖模結構,凸凹模具在下模,凹模和凸模在上模,凹模內裝有彈性卸料板,用于扇形片卸料,凸凹模外圍設計有卸廢料的卸料板,卸料板與凸凹模具、凹模間有一定間隙,并利用凸凹模等成型零件導向,在材料選擇上凸凹模、凹模、凸模等采用Cr12MoV,淬火HRC55~63,卸料板采用45號鋼,淬火HRC40~45,上下模板采用Q235。

2 設計改進

2.1 結構改進

圖1 模具結構示意

(1)卸料板上增加導向機構,上模卸料板2個,下模卸料板4個,導向機構用厭氧膠固定,卸料板與凸凹模、凹模的雙邊間隙為0.2~0.3 mm,避免卸料板與凸模之間的摩擦,以提高模具的穩定性和壽命。

(2)本次模具的滾動導柱由常規的壓入式固定改為采用可卸式導柱結構,便于模具刃口磨削。

(3)滾動導套的固定方式由原來的合金固定改為厭氧膠固定,以提高模具的導向精度和穩定性。

(4)在上模部分的固定板、上模板、上模頂板、上模底板相應位置設有漏水孔,可方便磨刃口時排出冷卻液。

(5)對于沖壓間隙,選定為0.06 mm,解決因沖床平面度和平行度誤差造成的易啃刃口問題,達到提高模具壽命和降低毛刺的目的。模具結構改進,如圖2所示。

2.2 材料改進

(1)上、下模座。由常規的Q235-A改為采用45號鋼,并退火處理后再做調質處理,消除材料內應力和提高模具的強度,保持模具的穩定性。

(2)卸料板。由原來的45號鋼調質處理改為Cr12MoV,淬火硬度HRC43~48。

(3)凸凹模、凸模、凹模等模具刃口零件材料由Cr12MoV改為目前國內電機模具應用廣泛的沖壓壽命是Cr12MoV材料3倍的日本進口材料DC53,淬火硬度HRC60~62,達到大幅度提高模具壽命的目的。

DC53是日本大同特殊鋼對SKD11進行改良的新型冷作模具鋼,其技術規范載于日本工業標準(JIS)G4404。它克服了SKD11高溫回火硬度和韌性不足的弱點,將在通用及精密模具領域全面取代SKD11的高強韌性通用冷作模具鋼,較Cr12MoV的優勢如下:

①DC53的熱處理硬度高于Cr12MoV,高溫(520~530℃)回火后可達62-63HRC高硬度,可改善真空熱處理時硬度不足之缺陷,在強度和耐磨性方面DC53超過Cr12MoV。

②DC53的韌性是Cr12MoV的2倍,在冷作模具鋼中較為突出,用DC53制造的工具很少出現裂紋和開裂,大大提高了使用壽命。

③線切割加工后的殘余應力較小,經高溫回火減少了殘余應力,線切割加工后的裂紋和變形得到抑制。

④DC53的切削性和研磨性優于Cr12MoV,使用DC53可增加工具模具壽命和減少加工工序。

⑤固定板、墊板。采用45號鋼,調質處理。

3 加工工藝改進情況

3.1 凸凹模加工工藝改進

(1)凸凹模、凹模先取試塊作成分化驗及金相組織檢測,檢測合格后再加工使用,同時采用真空淬火后進行深冷處理,然后回火去應力[4-6]。

(2)凸凹模、凹模平磨工藝改進:將平磨工序分3次進行(粗磨、半精磨、精磨)。先粗磨厚度二面,控制進刀量,防止模具凸、凹模表面出現龜裂紋,防止崩刃問題;再半精磨厚度二面,平行度控制在0.05 mm以內,控制進刀量;最后精磨厚度二平面,平行度控制在0.03 mm以內,達到提高模具精度的目的。

3.2 上、下模座加工工藝改進

(1)上、下模座采用數控氣割下料,外形全部機加工,提高模具美觀,達到提高模具的檔次的目的。

(2)下料后進行去應力退火,粗加工去余量后再進行調質熱處理,加工后再增加平磨工藝,保證平行度。

3.3 卸料板工藝改進

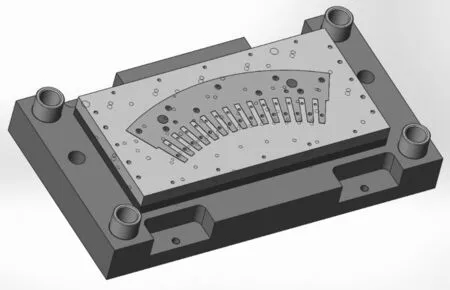

圖2 模具結構改進

卸料板材料Cr12MoV,淬火HRC43-48,主要是保證足夠強度,減少變形。采用數控銑加工所有頂桿孔、螺孔過孔,保證位置要求;熱處理后用中走絲切割,保證尺寸精度,包括加切4個小導柱孔。改進后的模具如圖3所示。

4 使用效果

該模具制造完畢首次試模時非常順利,沖片斷面毛刺小,尺寸精度、毛刺等均達到產品要求。該模具后續又反復使用幾次,所沖制的沖片均達到使用要求,質量相當穩定,在沒有對模具進行刃磨等處理的情況下,沖制愈到后面,沖出來的產品毛刺愈小,證明模具的穩定性相當好,客戶對本模具的使用非常滿意。

5 結語

對大型異步電機定子扇形片復沖模的設計制造改進達到了預期的效果,證明此次在模具結構、材料、工藝上采取的新措施及過程中的質量把控頗有成效,為今后此類扇形片復沖模的設計提供了改進方向。

圖3 改進后的模具