中厚鋼板萬瓦級光纖激光焊接技術研究現狀

蔣寶,黃瑞生,雷振,曹浩,孫謙

(哈爾濱焊接研究院有限公司,哈爾濱150028)

0 前言

隨著船舶、核電等領域的快速發展,對中厚鋼板的焊接提出了更高的要求。目前國內中厚鋼板的焊接主要采用窄間隙弧焊,其中以窄間隙埋弧焊和窄間隙TIG為主,也有窄間隙激光焊的應用探索[1]。相對于傳統弧焊方法,窄間隙弧焊可明顯地減少焊接道數,能在一定程度上減小焊接變形并提高焊接效率;此外,窄間隙激光填絲焊[2]和窄間隙激光電弧復合焊[3]也是中厚鋼板焊接的重要研究方向。但無論是窄間隙弧焊還是窄間隙激光焊,由于需要多層填充,均難以滿足更高效率的焊接需求。

近年,萬瓦級高功率激光焊接已成為國際上熱門的前沿焊接技術之一,利用萬瓦激光的超高功率密度,可獲得具有更大深寬比特征的焊縫,相同板厚條件下,采用萬瓦級激光焊接可在很大程度上減少焊道層數,從而降低層間清理次數并減少不必要的坡口加工等,可極大提高焊接效率,特別是在中厚鋼板的焊接中具有高效優質焊接技術優勢。因此,萬瓦級激光焊接技術的研究,對于解決國內艦艇、核電等重大領域中厚板優質高效加工具有重要的科學意義及應用價值。文中對相關萬瓦級光纖激光焊接技術的國內外研究現狀進行了匯總分析,主要涉及相關技術特點、熔池行為特征、羽輝物理特性、焊接缺欠的抑制以及焊接工藝的開發應用。

1 萬瓦級激光焊接技術特點

萬瓦級激光焊接工藝窗口更窄,因為相比千瓦級激光焊接,萬瓦級激光功率密度更高(其激光束功率密度可達1×107~1×108W/cm2),焊接熱過程更加復雜,極高的激光功率使得材料在極短的時間內被加熱、熔化并發生劇烈的汽化,焊縫熔池金屬蒸發更加劇烈,焊接過程不易控制,特別是熔透時很難達到一個穩定狀態,易出現表面塌陷及底部駝峰。萬瓦激光焊縫成形及常見缺陷[4],如圖1所示。此外,由于焊接羽輝對激光的屏蔽作用會隨激光功率的增大而急劇增強,因此萬瓦激光焊接過程中產生的大量羽輝,會對入射激光產生強烈干擾,降低激光能量傳輸的穩定性,進而導致焊接過程穩定性變差。

圖1 萬瓦級激光焊接常見缺欠

2 萬瓦級激光焊接熔池行為及羽輝特性研究進展

2.1 萬瓦級光纖激光焊接熔池行為研究現狀

萬瓦級激光焊接過程中,飛濺等焊接缺欠的產生與焊接熔池的行為密切相關,特別是激光匙孔的劇烈波動直接影響到焊接過程的穩定性。激光匙孔縱截面形態,如圖2所示。因此,國內外學者對匙孔的動態行為作了較多研究,常用方法包括高速成像技術、實時X射線檢測及“三明治”觀測法,其中三明治法能夠比較直觀的觀測到匙孔內部狀態,是匙孔特性研究的主要手段之一。

圖2 激光匙孔縱截面示意圖

有關研究指出,在非穿透狀態下,當激光功率相對較低時(20 kW以下),飛濺主要在匙孔后沿產生,且其前期形態主要為后沿隆起的金屬液柱[5-6],形貌如圖3所示。

圖3 匙孔后沿液柱形貌

對于匙孔后沿液柱的產生,Li等人[7]通過“三明治”觀察方法分析了其形成過程,如圖4所示。作者指出,后沿液柱的產生主要與匙孔內壁形成的“凸臺”有關,其中后壁“凸臺”在粘性摩擦力的作用下不斷向上轉移,當其轉移至匙孔開口處時向上隆起并形成液柱。此外,李時春還指出,由于凸臺下面壓力較低且不受激光直接照射,部分蒸氣沿著匙孔前沿向下流動,在匙孔底部遇到向上噴發的蒸氣時便會產生蒸氣渦流,而這會導致熔池金屬的不規則運動,同時會在匙孔后壁產生氣化波,當氣化波在小孔開口處破裂后,往往會伴隨有飛濺、液柱產生。

圖4 匙孔后沿產生液柱并形成飛濺的過程

也有報道指出,當激光功率超過20 kW后,飛濺主要產生位置會有所改變。比如,馮立晨[8]在激光功率增加到30 kW時觀察到匙孔前沿區域產生液柱及飛濺的概率明顯增加。但是,作者并沒有對匙孔邊沿不同區域產生金屬液柱概率不同的原因、液柱演變規律等給出規律且詳細的認識。

同樣基于“三明治”觀察法,Zhang等人[9]從匙孔內部受力角度,對全熔透焊接時焊縫下表面飛濺的形成原因進行了研究,如圖5所示。研究指出,底部飛濺產生的關鍵驅動力是蒸氣流的高速運動所產生的粘性摩擦阻力。基于上述分析,Zhang等人[10]指出焊縫上下表面產生的較多飛濺,從而造成焊縫填充不足是焊縫表面產生凹陷的原因之一。

圖5 萬瓦激光熔透焊接小孔及底部飛濺形成示意圖

對于焊縫底部駝峰的產生,陳根余等人[11]認為匙孔前壁產生的“凸臺”對底部駝峰的形成有重要影響。此外,有研究指出,通過施加電磁場可在一定程度上減少背面駝峰的產生,而Qi等人[12]從熔池金屬流動方面解釋了中厚板萬瓦級激光焊接過程中,外加電磁場如何防止焊縫根部下垂和脫落,研究指出電磁力通過減弱對焊縫背面液體的靜壓力來補償表面張力的不足,從而改變熔池金屬的流動性,在表面張力和電磁力的共同作用下,高功率激光熔透焊接時的穩定性得以提高。然而,采用“三明治”也有一定的局限性,因為是與高溫玻璃貼合,匙孔沒有形成完全的閉環,其受力狀態也會與實際焊接時的狀態存在一定差異。

2.2 萬瓦級光纖激光焊接羽輝特性研究現狀

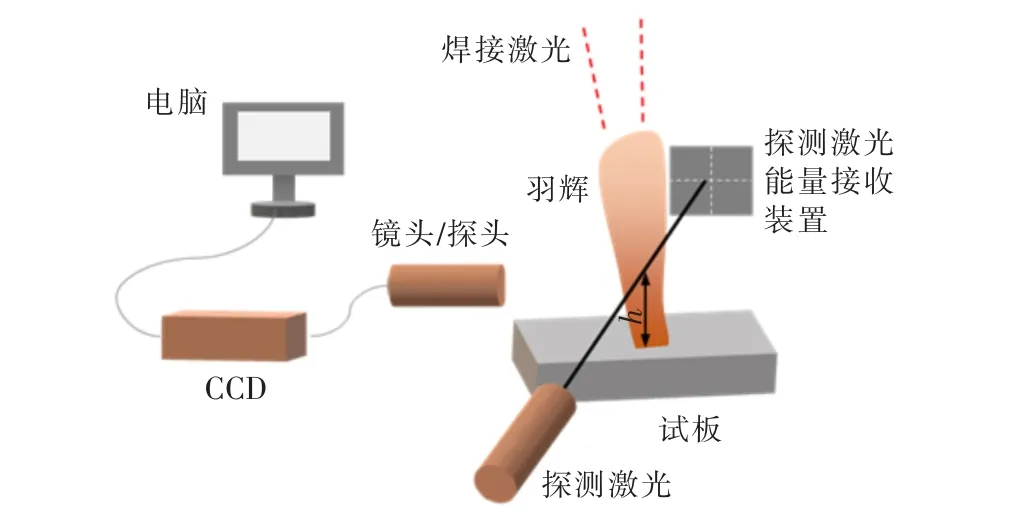

高功率激光焊接時,焊接羽輝會對入射激光產生折射和散射等作用,大幅降低到達工件表面的激光能量,導致焊接熔深無法達到預期的深度,且對焊接過程的穩定性以及焊縫質量有著較大影響。因此深入了解萬瓦級激光焊接時羽輝特性及其對焊接過程的影響機制具有重要意義。目前,對羽輝的研究主要是利用光譜儀、激光探針及高速成像技術等手段、并從羽輝溫度、電子密度及其對入射激光的折射率和衰減系數等方面[13-14]進行分析,常用方法如圖6所示。

圖6 常用羽輝分析裝置示意圖

由于試驗所用探測激光的波長通常與焊接激光不同,在計算焊接激光能量的衰減率時,需要將探測激光能量的變化值轉換成焊接激光能量的衰減系數,常用的轉換公式[15]如(1)式所示。

式中:Qext為羽輝對激光能量的吸收系數;m為羽輝對激光的復折射率;λ為激光波長。

基于上述分析方法,研究人員在激光功率為10 kW時測得匙孔上方局部羽輝對入射激光能量的衰減系數小于5%[16],而激光功率增加到15 kW和20 kW時為12%左右[17-18];并通過羽輝輻射的光譜信息測得其電離度均小于2%。然而在實際焊接過程中由于激光光斑大小、焦點位置、保護氣體、焊接母材、測量位置和探測激光波長的不同,特別是焊接羽輝的非規律性波動導致測量的結果會存在一定差異。因此,如何有效定量分析羽輝的組分及其對激光能量的影響,對相關物理和化學現象的研究有待進一步加強。此外,如何消除羽輝對激光能量的影響,也是萬瓦激光焊接的一個重要研究方向,主要手段有側吹法、局部負壓法[19]和真空法[20]。

3 萬瓦級激光焊接缺欠抑制研究進展

由于焊縫表面凹陷及底部駝峰的產生,嚴重影響了萬瓦級激光焊接技術的發展。因此對相關缺欠的有效控制,對推動萬瓦級激光焊接技術的發展具有重要意義。目前對相關缺欠的抑制方法主要有電磁支撐系統、改變焊接姿態、底部氣壓法及焊縫背面強制成形。

為了防止熔池下垂和脫落并增加焊縫熔深,Avilov等人[21]利用“感應電磁焊接熔池支持系統”,成功抑制了底部駝峰的形成,為該技術提供了理論依據。英國曼徹斯特大學Guo等人[22]則通過橫焊方法有效防止了焊接過程中由于重力作用造成的熔池脫落,并在激光功率13 kW時實現了13 mm厚S700鋼全熔透焊接,焊縫質量良好。關于高功率光纖激光聚焦性能對焊接性的影響,大阪大學Matsumoto等人[23]進行了首次研究,指出高功率激光焊接厚板時,長焦深更有助于獲得良好的焊縫。陳飛等人[24]則基于底部氣壓法在激光功率為16 kW條件下焊接20 mm厚316L不銹鋼時成功抑制相關焊接缺欠的形成。陳根余提出了一種抑制萬瓦級激光焊接表面塌陷的方法,通過在焊接過程中同步將金屬顆粒輸送到熔池中,可補足部分飛濺產生時材料的流失,減少焊縫塌陷的產生;此外側吹保護氣體可較好抑制了釘子頭焊縫和上表面飛濺的產生[25]。

萬瓦級激光焊接時,會產生深層氣孔。Kawahito等人[26]用10 kW光纖激光焊接304不銹鋼時,發現超高功率激光深熔焊接時氣孔會在匙孔中下部產生,并指出焊接速度低于3 m/min時,改變光斑直徑不能有效減少氣孔的產生。大阪大學Minhyo等人[27]通過研究指出,同CO2激光和YAG激光焊接時氣孔僅在未熔透焊縫中大量出現不同,高功率光纖激光焊接中厚板時,即使在全熔透情況下焊縫也會出現大量氣孔,通過對氣孔成分分析,指出氣孔是由從焊縫背面進入匙孔的空氣引起的。在未熔透情況下,趙琳等人[28]研究了20 mm低碳鋼光纖激光焊接過程中工藝參數對小孔型氣孔、熱裂紋和飛濺的影響,指出隨著焊接速度的增加,焊縫氣孔和熱裂紋傾向降低;零離焦時,氣孔傾向最大。Sun等人[29]指出10 kW光纖激光橫向焊接304不銹鋼時,相對于氬氣和氦氣,氮氣對焊接氣孔有更好的抑制效果。

4 萬瓦級激光高效焊接工藝研究進展

在實際工程應用中,大部分材料的焊接加工需要實現板材的雙面成形。對于中厚度材料,采用傳統焊接方法需要多層填充,而采用萬瓦級激光焊接技術已經可以實現32 mm厚不銹鋼的單面焊接雙面成形。但對于更大厚度的材料,目前常采用雙面焊接成形。因此,如何實現更大板厚的單面焊接雙面成形,是中厚鋼板萬瓦級激光焊接領域的研究熱點之一,包括萬瓦級光纖激光自熔焊接工藝及激光-電弧復合焊接工藝。

4.1 萬瓦級激光自熔焊接工藝研究現狀

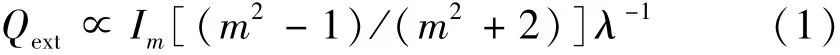

Avilov等人在激光功率為10.9 kW和10 kW時實現12 mm和15 mm鋼單面焊接雙面成形。芬蘭拉普蘭塔大學Sokolov等人[30]研究了30 kW光纖激光深熔焊接能力,在焊接速度高達2.4 m/min時實現了25 mm厚S355的熔透焊接;而德國IPG公司Grupp等人[31]在相同激光功率下完成了32 mm不銹鋼一次焊接成形。大阪大學Katayama等人[32]則利用100 kW光纖激光器實現70 mm厚304不銹鋼雙面單道焊接成形,焊縫質量良好,其焊縫表面及截面形貌如圖7所示。

圖7 70 mm不銹鋼焊縫形貌

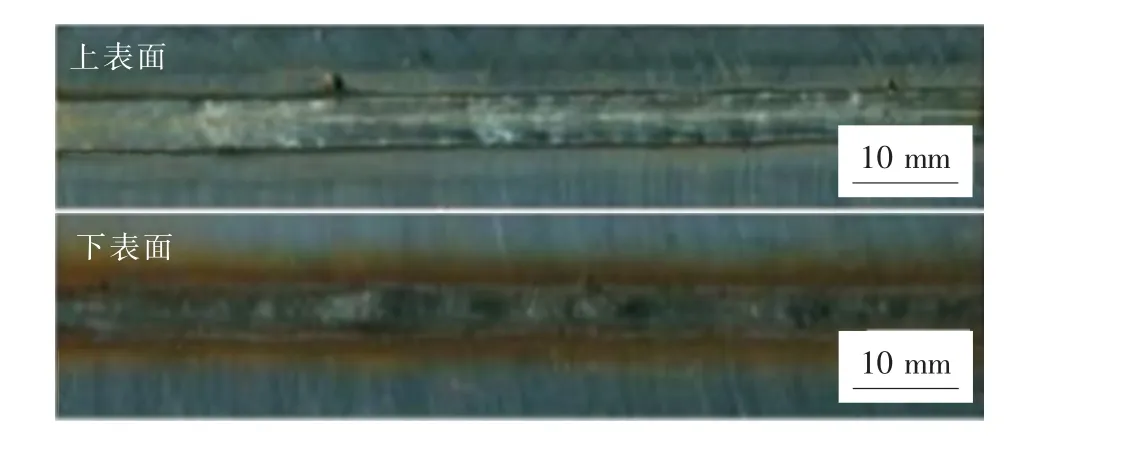

近年隨著光纖激光器的快速發展,國內研究人員也已開展了中厚板萬瓦光纖激光焊接技術的應用研究。在激光功率為15 kW時,陳根余等人通過橫焊加多路側吹的方法,在焊接速度0.6 m/min時成功實現了18 mm厚不銹鋼單面焊接雙面成形。對于20 kW級激光焊接,信紀軍等人[33]進行了工藝參數波動試驗,并獲得了20 mm厚不銹鋼全熔透焊縫,其焊縫表面形貌,如圖8所示。

圖8 20 mm不銹鋼焊縫表面形貌(P=19 kW)

4.2 萬瓦級激光-電弧復合焊接工藝研究現狀

與激光自熔焊接相比,激光-電弧復合焊接工況適應性強,工程應用范圍更廣。國外已經對相關焊接技術進行了大量研究,其中圣彼得堡國立海洋技術大學Turichin等人[34]實現14 mm RS E36船用高強鋼對接及T形接頭單面焊接雙面成形;圣彼得堡國立理工大學Turichin等人[35]則利用20 kW激光復合焊接在高達3 m/min的焊接速度下成功實現14 mm X80管線鋼一次焊接成形。

Wahba及大阪大學Mizutani等人[36]通過預置剪斷焊絲并在試板下方添加埋弧焊劑或玻璃纖維以改善背部成形的方式,通過激光-GMAW復合焊接方法,在16 kW激光功率下,實現了20 mm,25 mm SM490A低合金結構鋼單面焊接雙面成形,隨后通過雙面單道焊接,完成了50 mm厚試板的焊接加工,焊縫性能符合相關工業標準,試驗裝置和部分焊縫截面,如圖9所示。德國弗勞恩霍夫研究所 üstündagˇ等人[37-39]研究了復合焊接對坡口間隙及錯邊的適應性,通過交流振蕩電磁系統并利用20 kW級光纖激光-GMAW復合焊接成功實現了20 mm,25 mm,28 mm船用S355J2低合金鋼及20 mm X20管線鋼單面焊接雙面成形,如圖10所示。

圖9 試驗裝置示意圖及接頭橫截面宏觀圖像

圖10 基于交流振蕩電磁系統的激光-GMAW復合焊接示意圖及焊縫截面形貌

挪威科技大學Bunaziv等人[40-43]研究機構相繼利用15 kW以上光纖激光進行了大量試驗研究,并取得了豐碩成果。

國內目前對萬瓦級光纖激光-電弧復合焊接中厚板的研究較少。近年可見報道中沈陽工業大學井志成等人[44]采用光纖激光-MAG復合焊接在激光功率為10 kW時實現了18 mm厚船用高強鋼一次焊接成形,力學性能指標均滿足船級社要求;此外,黃瑞生等人[45]通過采用不同的電弧熱源,對30 kW級光纖激光-電弧復合焊接特性進行了研究,研究指出大功率激光-電弧復合焊接時,采用激光-TIG復合填絲焊接過程的穩定性明顯優于激光-MAG復合焊接及激光-MAG復合填絲焊接。

5 萬瓦級光纖激光焊接技術的工程應用

利用萬瓦級光纖激光焊接技術可以大幅提高中厚鋼板的焊接效率,在造船、油氣管道以及核電等領域具有重要的應用價值。早在2005年,德國不萊梅研究所Vollertsen等人[46]已經利用17 kW光纖激光實現11.2 mm燃氣輸送管道的焊接;美國通用公司[47]也已于2011年開發了基于20 kW光纖激光的復合焊接系統,并應用于石油、航空、鐵路等行業的基礎設施制造。

2015年,俄羅斯JSC公司利用16 kW光纖激光電弧復合焊接設備開發的20 mm厚船用鋼板焊接技術獲海運注冊局批準,并與德國IMG公司合作設計建造了12 m×12 m船用鋼板切割和焊接的自動化生產線;此外,JSC基于現有焊接技術并利用最高功率25 kW光纖激光器開始進行40 mm厚船用高強鋼的激光電弧復合垂直焊接技術的開發,并針對相關自動化垂直焊接技術的工業化應用設計了試制模型[48]。德國弗勞恩霍夫研究所、亞琛工業大學等單位對厚度20 mm以上造船用鋼高功率激光復合焊接應用進行了大量研究,其所用激光功率均在15 kW以上。

國內對高功率光纖激光及激光-電弧復合焊接技術的開發應用起步較晚。近年,在科研人員的努力攻關下,相關技術也開始應用到核電及船舶制造領域。2013年,湖南大學利用15 kW光纖激光器開發的18 mm厚不銹鋼單面焊接雙面成形技術已經成功用于核電堆芯圍筒的穩定焊接生產[49];2019年,哈爾濱焊接研究院有限公司與煙臺中集來福士海洋工程有限公司等單位合作開發的萬瓦激光電弧復合焊接技術成功應用于20 m長焊縫的生產,其10 mm厚鋼板一次焊接成形的速度可達1.2~1.5 m/min,這也是激光復合焊接生產線在國內造船行業的首次應用[50]。

6 發展趨勢

隨著新技術、新材料的快速發展,高端制造業產品正在朝著高負荷、高強度、輕量化的趨勢發展,在艦船及核電等重要領域也對中厚板的焊接提出了更高的要求。近年隨著光束質量更好、加工效率更高的萬瓦級光纖激光器的發展,中厚板萬瓦激光焊接技術得到進一步提升。目前投入科研應用的激光器最高功率已達100 kW,而據IPG公司官方報道,其已具備生產最高輸出功率可達500 kW的光纖激光器的能力,且未來激光器功率還會進一步提升,成本也會不斷下降。因此采用萬瓦級光焊接中厚度材料是一個必然趨勢。此外,在萬瓦級光纖激光焊接技術研發方面,大阪大學、德國亞琛工業大學、弗勞恩霍夫研究所、俄羅斯圣彼得堡國立技術大學及芬蘭拉普蘭塔大學等研究機構均將萬瓦級高功率激光焊接技術作為重要研究方向,其采用的激光功率均在15 kW以上。在此方面,國內起步較晚且研究水平遠落后于國外發達國家。研究表明,要解決重大裝備制造業中厚板的優質、高效激光焊接問題,需要采用15 kW以上高功率激光器,并盡快系統開展該技術領域的研究開發與工程應用工作。

7 結束語

綜上所述,萬瓦級激光焊接是解決中厚鋼板優質、高效焊接的一種先進焊接技術,是未來激光焊接技術發展的重要研究方向之一,具有重要的戰略意義和應用價值。在各國學者的不懈努力下,萬瓦激光焊接技術研究已經取得了一定的成果并實現了部分工業應用,這為繼續深入研究并實現相關技術成果的廣泛應用奠定了基礎。但是高功率激光焊接匙孔及羽輝特性、焊縫成形及焊接缺陷有效控制、關鍵工程應用技術等方面仍需深入研究,以推動該技術的應用普及。