膜強化傳質技術凈化處理清罐污油研究

李海華,夏長平,王大壽,沈鵬飛,姚 飛,黃 華

(1.中海油惠州石化有限公司,廣東 惠州 516086;2.湖南長嶺石化科技開發有限公司,湖南 岳陽 414012)

當前,我國原油儲罐的清洗方式,已經由“低端、低效、耗能以及非安全、非健康、非環保”式的人工清罐,轉型升級為“同種類油品、密閉機械式稀釋溶解分離”的清洗工藝技術[1-2]。受到罐存、供給清洗油及其品質等條件的限制,大部分煉油廠、油庫主要采用壓油循環清洗的方式。在原油儲罐實施機械清洗作業過程中,不可避免會產生一定數量的清罐污油。

惠州石化也采取了機械清罐方式,產生的清罐污油成分復雜,質量較差,油中水、污泥、鹽含量較高,這些物質形成了較穩定的乳化狀態[3]。經分析,污油密度(20℃)大于0.92 g/mL,API度小于26,含水10%~30%,含鹽大于500 mgNaCl/L,機械雜質5%~15%,呈較穩定的乳化態,是一種含水、含鹽、含機雜較多,粘稠度較高的重質劣質原油。

惠州石化將清罐污油送常減壓裝置、催化裂化裝置或焦化裝置回煉[3-5],然而由于污油雜質較多,回煉過程容易出現生產問題。送至常減壓裝置配煉加工,容易出現電脫鹽運行惡化、裝置安全平穩運行受到影響等問題;送至焦化或催化,造成焦炭塔、催化反應器不能穩定運行。最終,惠州石化將清罐污油送焦化裝置回煉[6],回煉初期問題未凸顯,但長期回煉出現石油焦產品灰分超標、氯離子腐蝕重沸器管線、管束的汽蝕和沖刷等問題[7]。為此,有必要開發利用技術對清罐污油進行凈化處理,開展清罐污油的脫水、脫固研究,使凈化處理后的污油固含量小于5.0%,水含量小于5.0%,滿足焦化裝置回煉的要求。

1 膜強化傳質技術原理

膜強化傳質技術是一種新型傳質技術,該技術以湖南長嶺石化科技開發有限公司自主研發的纖維液膜接觸器和高效油水分離器為核心,結合配套使用的相關助劑,可以使油相在膜接觸器內與注水充分接觸、傳質,打破污油中穩定存在的油-水兩相(或油-水-固三相)“包裹”結構和相互作用力,從而實現油、水兩相(或油、水和固三相)高效分離[8]。

纖維液膜接觸器是一種靜態接觸設備,接觸器內裝有大量親水性纖維。當油、水混合相(或油、水和固三相)液滴穿過纖維絲時,水相小液滴被親水性纖維絲捕獲,在纖維絲表面鋪展形成較大面積的液膜。在纖維絲交錯引流下,油相液滴與水相液膜充分接觸。在助劑作用下,油中固體雜質分散到水相中,和水一并被纖維絲捕獲。含固液膜沿著纖維絲運動,不斷聚結形成較大液滴后,重力作用下脫落,在油水分離罐中沉降,完成油水分離以及固體雜質的脫除。

2 實驗部分

2.1 原料性質及分析方法

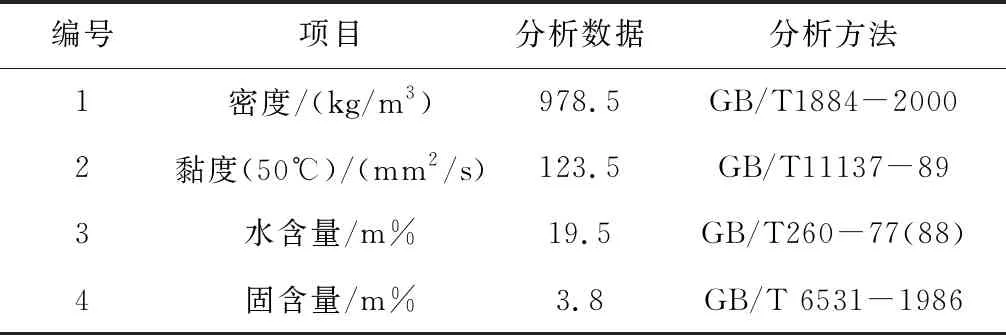

實驗原料為原油罐區清罐產生的污油,由表1中數據可以看出,污油原料密度和粘度較大,水含量較高,污油乳化嚴重。

表1 清罐污油原料性質

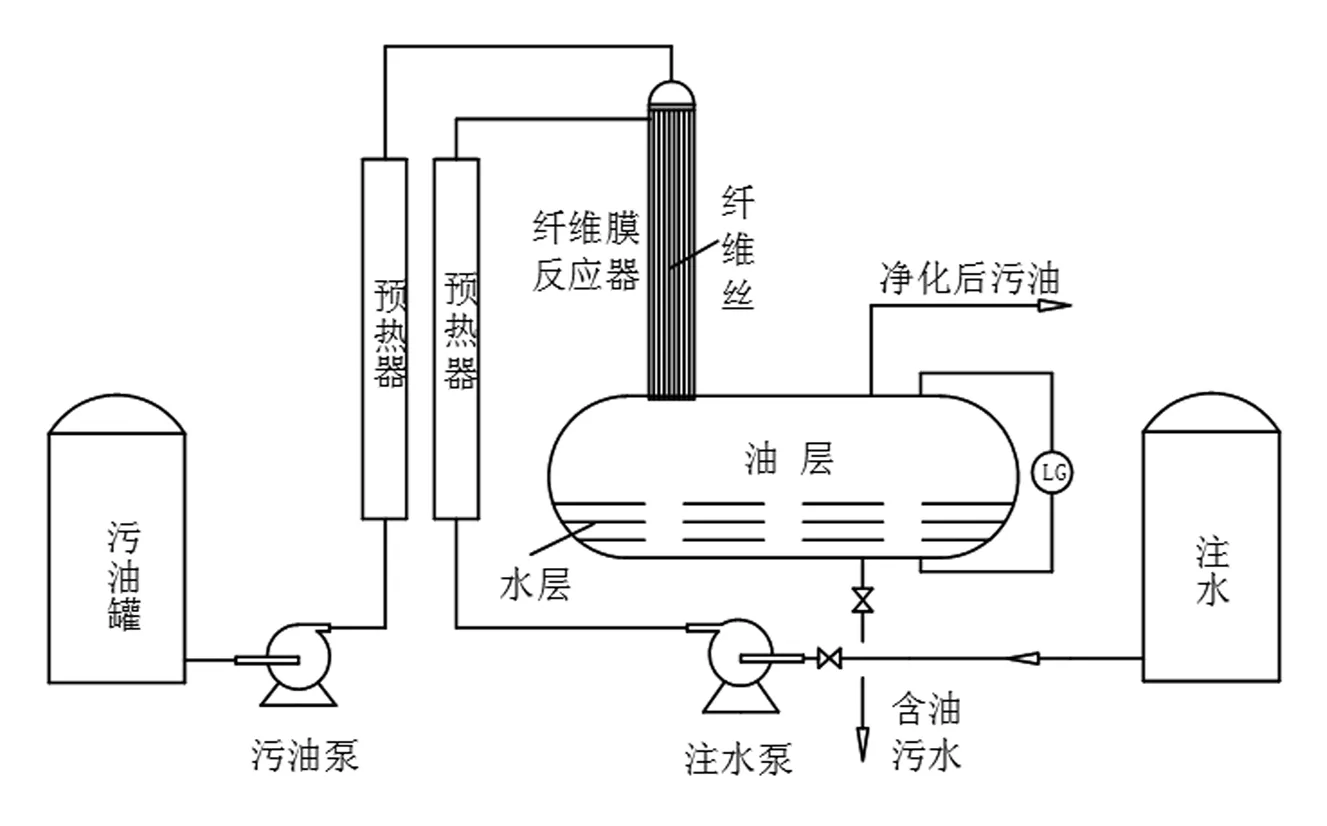

2.2 工藝流程

清罐污油原料和注水加熱至一定溫度后進入膜處理器,助劑通過泵加入到膜處理器中,其中,污油進料量為12 kg/h。在一定的溫度壓力條件下,經膜接觸器進入高效油水分離器中進行油水分離,得到處理后清罐污油以及外排切水。

圖1 清罐污油凈化處理工藝流程

3 結果與討論

3.1 可行性

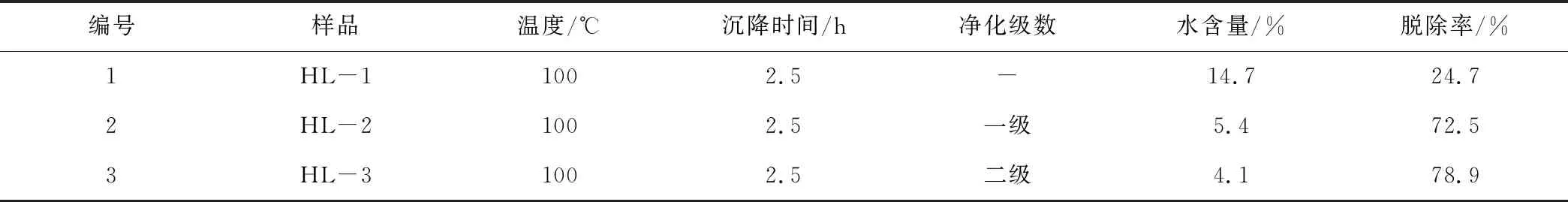

為探究膜強化傳質實驗的可行性,首先在無注水、無助劑情況下,只向反應器中注入清罐污油,考察了出油中的水含量,試驗結果如表2所示。HL-1為污油不經過膜接觸器,加熱條件下自然沉降后的污油樣品;HL-2為清罐污油第一次凈化處理(一級)出油樣品;HL-3為一級出油再次凈化處理(二級)出油樣品。鑒于實驗室小試裝置只有一級,采用收集一級凈化處理后污油,再次注入反應器凈化處理的方法。從實驗結果可以看出,膜強化傳質技術對清罐污油脫水具有一定效果,初步驗證了技術的可行性。

表2 膜強化傳質可行性探究實驗情況

3.2 工藝條件考察

由于兩級與單級膜強化傳質凈化處理效果接近,因此,工藝條件考察可只針對單級,在不同溫度、沉降時間、注水量和破乳劑加注等實驗條件下,膜強化傳質凈化處理污油效果。

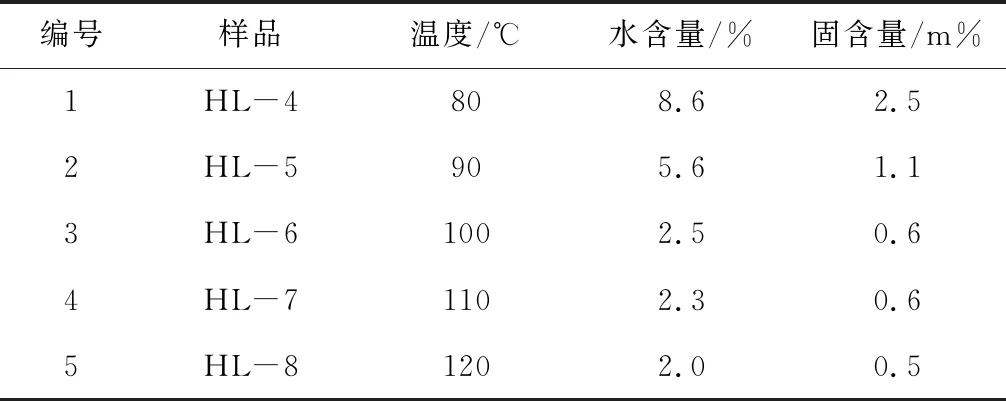

3.2.1 溫度

未處理的污油通常為連續的乳狀液,連續相介質的黏度高,摩擦阻力大,阻止了水滴之間的碰撞聚結,降低了水滴的沉降速度。而乳狀液溫度升高,首先降低界面膜的穩定性與機械強度,使油相固體顆粒脫離界面,降低乳狀液穩定性;其次加劇液滴間的碰撞,有利于水珠的聚結沉降。理論上,溫度越高越有利于重污油的脫水脫固,分別對樣品HL-4~HL-8共5組樣品開展溫度條件測試,試驗結果如表3所示,綜合實驗結果與能耗因素,選擇100℃條件較為合適。

表3 溫度對污油凈化效果的影響

3.2.2 沉降時間

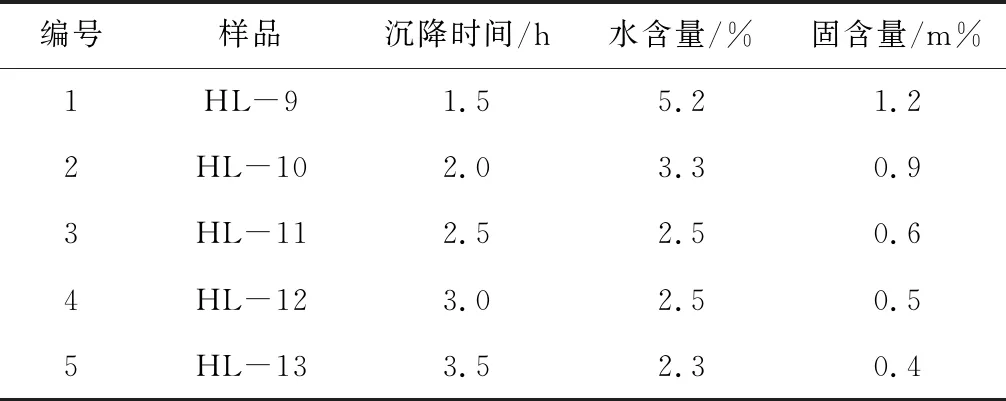

從水珠凝聚、沉降到油水分層,必然有一個時間過程。對5組樣品的試驗結果如表4所示,沉降時間在0~2 h處理后污油的水含量下降非常顯著,而2~4 h,水含量雖然有所下降,但下降的非常緩慢。這主要是由于粒徑較大的水滴可以很快從污油乳狀液中沉降下來,破乳速率較快,而由于污油黏滯作用,較小粒徑的水滴克服污油黏滯阻力沉降,需要花費更長的時間,導致沉降時間增加。因此,試驗中比較適宜的沉降時間為2.5 h左右。

表4 沉降時間對污油凈化效果的影響

3.2.3 注水量

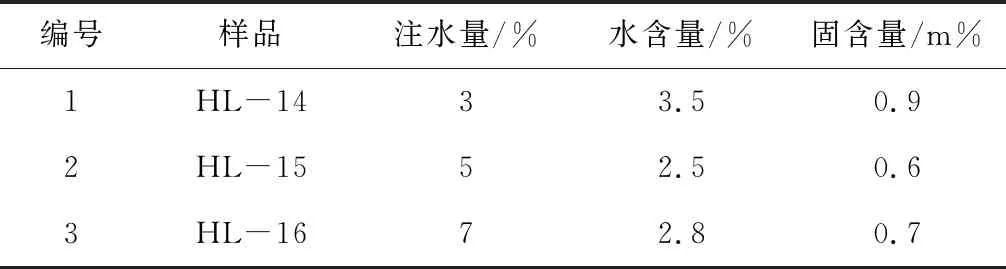

污油膜處理過程中,注水量的多少關系到膜接觸器上液膜的形成,理論上注水量大,膜接觸器中形成的液膜多,有利于污油的脫水脫固,但是注水量過大將會增大油水分離器的油水分離負荷,導致處理后污油水含量偏高,對注水量的試驗結果如表5所示。

表5 注水量對污油凈化效果的影響

3.2.4 破乳劑加注

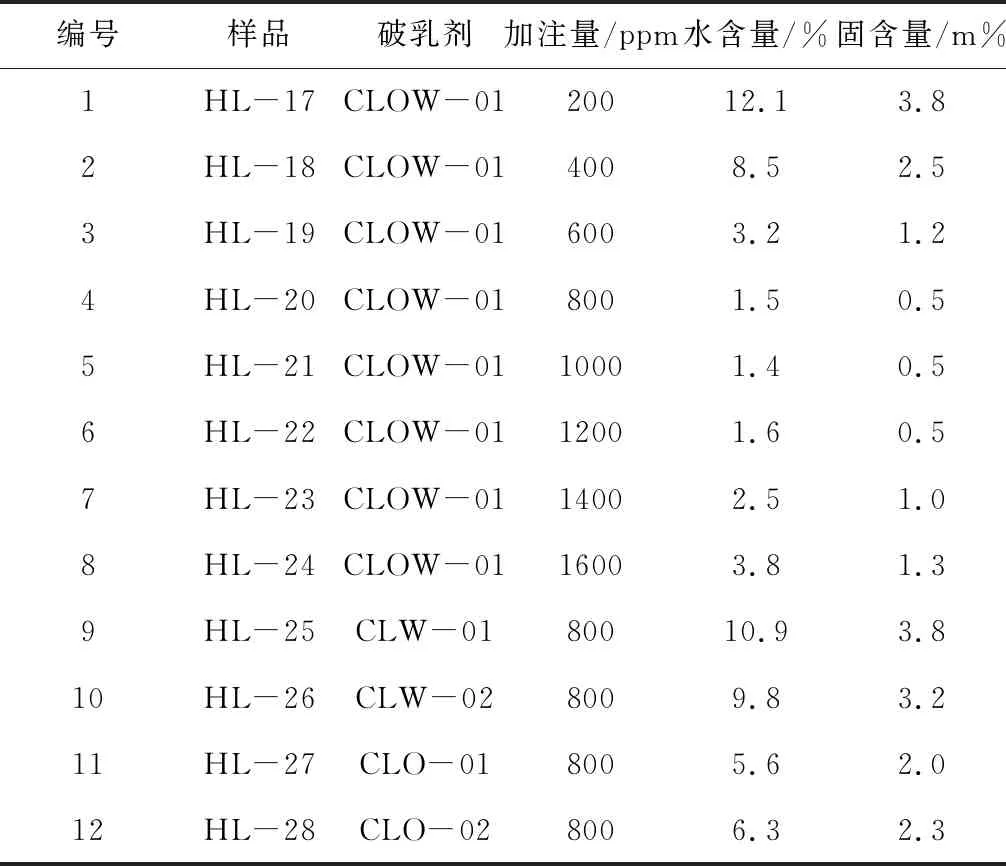

破乳劑的加注可提高油水分離效率,增強污油凈化處理效果,不過破乳劑破乳效果具有一定專一性,對不同油品表現出的破乳效果通常差異很大。實驗中分別考察了藥劑加入量為200、400、600、800、1000、1200、1400和1600 ppm的破乳效果,以及與藥劑 CLW-01、CLW- 02、CLO-01和CLO-02的破乳效果對比。其中破乳劑CLW-01和CLW-02為水溶性破乳劑,主要成分為醇類化合物,CLO-01和CLO-02為油溶性破乳劑,主要成分為環氧丙烷的前段共聚物,CLOW-01為油水兩親性破乳劑,主要成分為改性的聚醚類高分子化合物。

由表6中不同破乳劑加注情況可以看出,針對該種清罐污油樣品,兩親性破乳劑CLOW-01表現出更好的破乳效果,且加注量應不少于800 ppm。

表6 破乳劑對污油凈化效果的影響

工藝條件:進料量12 kg/h,溫度100℃,沉降時間2.5 h,注水量5%。

3.3 凈化后污油性質

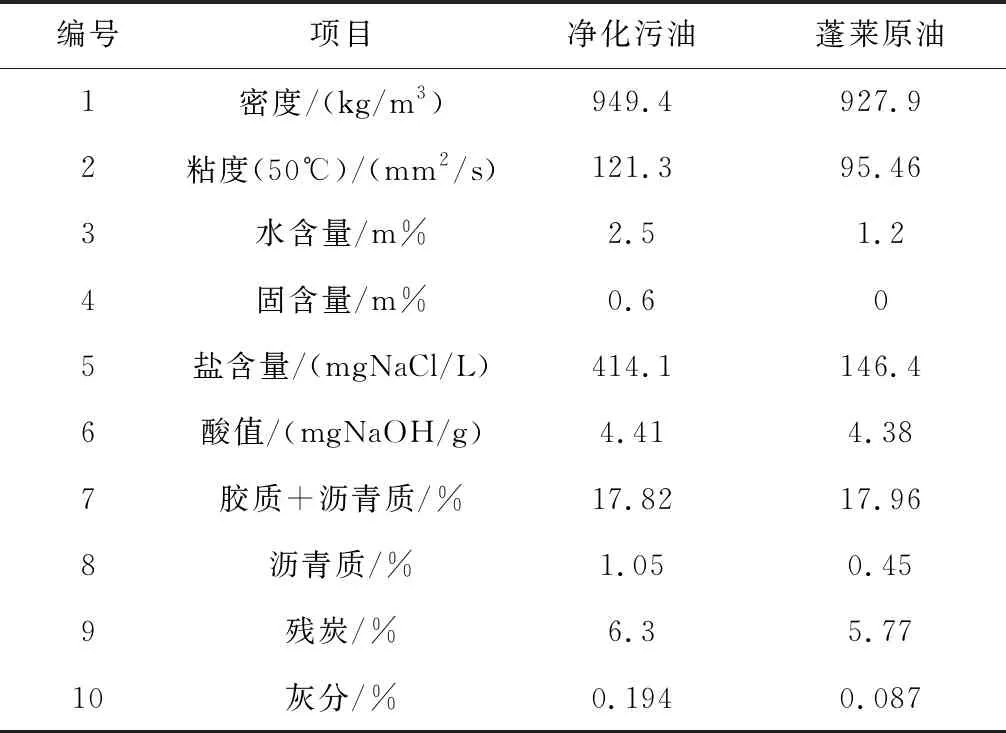

通過以上膜強化傳質凈化處理清罐污油工藝條件考察實驗,獲得最優工藝條件,當進料量為12 kg/h時,溫度100℃,沉降時間2.5 h,注水量5%,選用CLOW-01為破乳劑,加入量為800 ppm。在此工藝條件下,凈化后污油性質如表7所示。

由表7中各項分析數據可以看出,凈化后的污油達到了設定研究目標要求,且凈化后污油與惠州石化主要加工的蓬萊原油性質相近,雖然密度、水含量以及鹽含量相對較高,不過完全滿足焦化裝置回煉要求。

表7 凈化處理后污油與原油性質比較

3.4 外排切水性質

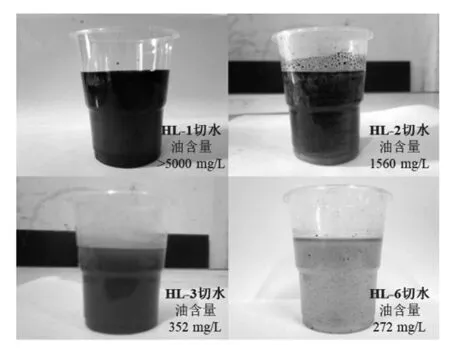

對不同試驗條件下HL-1、HL-2、HL-3和HL-6外排切水中的油含量進行測試,根據圖3中切水情況可以看出,HL-1污油經自然熱沉降后切水油含量很高,油水兩相分離不明顯;HL-2污油通過膜強化傳質裝置后,切水油含量明顯降低,膜強化傳質裝置有利于原料油水分離;HL-2污油凈化后重復一次膜傳質,切水油含量大幅降低至352 mg/L(HL-3切水),再一次表明膜強化傳質裝置有利于油水分離;最下圖為最佳工藝條件下外排切水(HL-6切水),通過工藝條件優化,切水油含量可降至272 mg/L。

圖2 不同實驗條件下的外排切水

4 結論

通過膜強化傳質技術凈化處理清罐污油,可脫除污油中的水和固渣達到回煉要求,技術可行,可解決中海油惠州石化清罐污油難以回煉的問題。通過實驗獲得最佳工藝條件為進料量12 kg/h時,溫度100℃,沉降時間2.5 h,注水量5%,選用CLOW-01為破乳劑,加入量為800 ppm。在此工藝條件下,獲得凈化后污油水含量為2.5%,固含量為0.6%,滿足回煉要求,外排切水油含量為272 mg/L,可直接并入污水處理系統。