縱傾平衡系統(tǒng)調(diào)水管路水錘抑制仿真

沈位,柳貢民

(哈爾濱工程大學 動力與能源工程學院,黑龍江 哈爾濱150001)

縱傾平衡系統(tǒng)由水艙、閥門、直管和高壓空氣系統(tǒng)等構(gòu)成,是控制水下航行器保持縱向位置平衡的管路系統(tǒng)。在船體發(fā)生縱傾不平衡時,縱傾平衡系統(tǒng)會利用高壓空氣將設置在水下航行器一端水艙的水調(diào)至另一端的空水艙,以水艙間的重力不平衡來抵消航行過程中船體受到外力影響產(chǎn)生的不平衡。

由于縱傾平衡系統(tǒng)運行時管壓高、流速快、流量大,且結(jié)束調(diào)水時,閥門閉合突然,極易發(fā)生水錘現(xiàn)象。水錘會引發(fā)嚴重的瞬態(tài)噪聲,對水下航行器的隱蔽性產(chǎn)生負面影響,且水錘產(chǎn)生的壓力脈動亦會損傷管路系統(tǒng),縮短閥門等部件的壽命。因此,研究水錘規(guī)律極其控制措施,具有重要的理論和工程實際意義。

采用包含彈性結(jié)構(gòu)的裝置吸收壓力脈動是常見的水錘控制手段,如水錘消除罐等。一般的水錘抑制研究普遍針對長距離輸水管路,不必考慮空間成本問題。與此不同,水下航行器管路系統(tǒng)布置通常極為緊湊,空間狹小,因此對水錘的控制必須考慮空間尺寸問題,不具備使用大型水錘消除罐的條件。環(huán)狀氣囊消聲器[1]作為一種能夠有效抑制壓力脈動的裝置,具有結(jié)構(gòu)緊湊、外形尺寸小的特點。本文將通過仿真和實驗探究其對水錘現(xiàn)象的控制效果。

對于簡單管路管內(nèi)壓力脈動的模擬,一維模型已經(jīng)滿足一般的工程需求。一般采用特征線方程的有限差分法(finite difference method,F(xiàn)DM),其算法簡單,可以最大程度節(jié)約計算成本。但對消聲器這樣的復雜結(jié)構(gòu),使用FDM很難描述其復雜結(jié)構(gòu)的特性,模型與真實情況有較大差距,故一般采用有限元法或有限體積法,用三維模型進行仿真計算。

參考文獻[2]介紹了通過OpenFOAM和fluent進行模型耦合的方法,即利用前者進行簡單管路一維模型部分的仿真,利用后者的FVM來計算復雜結(jié)構(gòu)部分的湍流物理場。

本文采用多物理場仿真軟件COMSOL進行模型耦合的方法對安裝有環(huán)狀氣囊消聲器的縱傾平衡管路系統(tǒng)進行仿真,實現(xiàn)對該結(jié)構(gòu)特點管路的瞬變流壓力脈動仿真計算。

1 仿真模型建立

1.1 1D-3D建模

發(fā)生以下2種情況時[2],一維模型的計算結(jié)果將產(chǎn)生較大誤差,需要采用耦合模型建模:

1)徑向尺寸相對于管線長度較大,其徑向流攜帶的能量無法忽略,斷面上流速和壓強的分布不均勻,無法忽略;

2)結(jié)構(gòu)復雜的管路部件,用簡化的一維模型無法對其能量、流量特性進行模擬。

本文中環(huán)狀氣囊消聲器抑制水錘壓力脈動的仿真計算中,消聲器結(jié)構(gòu)復雜,屬于上述第2種情況。

瞬變流研究涉及液體中壓力波的傳播,因此需要考慮流體的可壓縮性。

采用的連續(xù)方程和動量方程為[3]:

(1)

(2)

式中:U為液體速度矢量;μ為液體黏度;ρ為液體密度;p為液壓。

液體的可壓縮性通過壓力和流體密度的線性關系實現(xiàn),即:

(3)

式中:K為體積彈性模量;φ為反映其線性關系的系數(shù)。

利用參考壓力和參考密度可以得到壓力和密度的關系為:

ρ=ρ0+φ(p-p0)

(4)

波速則通過Newton-Laplace方程得到,即:

(5)

在耦合模型中采用的湍流模型為Realizablek-ε模型,與標準k-ε模型相比,其采用了黏度計算公式并根據(jù)二次平均的渦量輸運方程推導了耗散率公式。

其湍動能k及耗散率ε的輸運方程為:

(6)

(7)

對于耦合的邊界,由于Realizablek-ε湍流模型描述的是充分發(fā)展的湍流,而邊界層內(nèi)的流動雷諾數(shù)低,湍流發(fā)展不充分,需要引入壁函數(shù)對邊壁加以特殊處理,即:

(8)

1.2 COMSOL模型及多物理場耦合

1.2.1 COMSOL組件耦合算子

COMSOL提供了幾種不同的耦合算子來對不同維度的邊界進行耦合。軟件提供廣義拉伸算子、線性拉伸算子、積分算子等組件耦合算子,這幾種算子可以將高維度邊界的值通過平均等方式賦給低維度邊界,也可以通過拉伸將低維度邊界的值賦給高維度[4]。若使用這幾種耦合算子,在配置求解器時,求解步驟的設定將較為復雜。

為了解決一維管路和三維流場的耦合問題,COMSOL 5.4版本中新增了一個多物理場接口“管接頭”。該接口可以將一維的管道流模塊的邊界(點)同三維流場模塊邊界(面)耦合,自動編譯解析耦合邊界條件方程,實現(xiàn)簡單管路和復雜部件的多尺度模型耦合仿真。管接頭邊界條件設置方便快捷,但會導致仿真的初始條件設定出現(xiàn)一些問題,對計算的收斂性也有較大影響。

采用二維軸對稱幾何建模符合環(huán)形消聲器結(jié)構(gòu)特點,且可以簡化網(wǎng)格,降低計算成本,避免受到計算機性能的限制。耦合算子的拉伸維度也從由點到面的拉伸簡化為由點到線的線性拉伸。

本文采用線性拉伸耦合算子進行多維度耦合計算。

1.2.2 環(huán)狀氣囊消聲器及管路的物理場

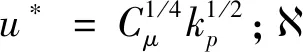

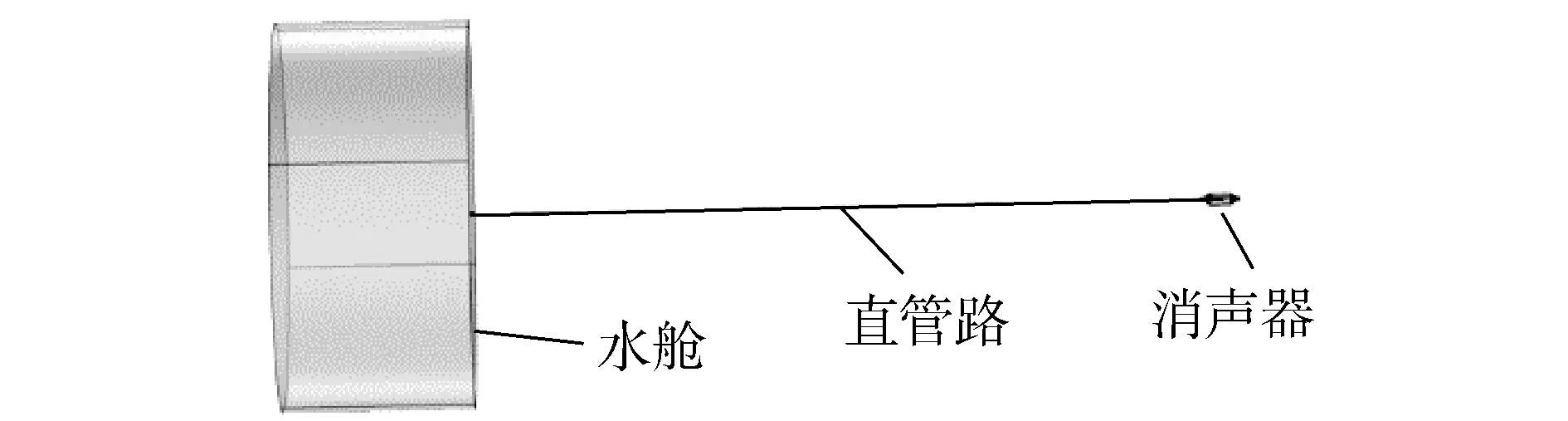

縱傾平衡系統(tǒng)管路系統(tǒng)的示意圖如圖1所示[5]。

圖1 縱傾平衡系統(tǒng)管系示意Fig.1 Schematic diagram of trim balance pipeling system

圖1中的管路系統(tǒng)較為復雜,包含多種結(jié)構(gòu),在探究其水錘規(guī)律的仿真計算中,根據(jù)其工作特性,無需考慮預先開啟的機械截止閥、疏水管路等裝置,而圖中所示的調(diào)水操縱器一般為電液球閥,閥門特性視作線性。

高壓空氣系統(tǒng)在調(diào)水過程中保持常壓,故可直接設定為常數(shù)值的壓力邊界條件。

環(huán)狀氣囊消聲器的流場計算應考慮流固耦合,再耦合上管道流物理場,實際是一個管道流-湍流-固體力學耦合計算。借助COMSOL的多物理場計算能力可以實現(xiàn)這樣的計算仿真,整個三維模型如圖2所示。左端圓柱為水艙,右端為消聲器結(jié)構(gòu),中間部分連接線為直管路。閥門設定在消聲器右端邊界面上,通過邊界條件控制,故沒有具體的閥門結(jié)構(gòu)。其閥門流量特點為線性,關閥時間由邊界條件中控制函數(shù)調(diào)整。瞬時關閥采用階躍函數(shù)控制,其他關閥時間采用斜坡函數(shù)控制。

圖2 仿真模型三維示意Fig.2 3 D schematic diagram of the simulation model

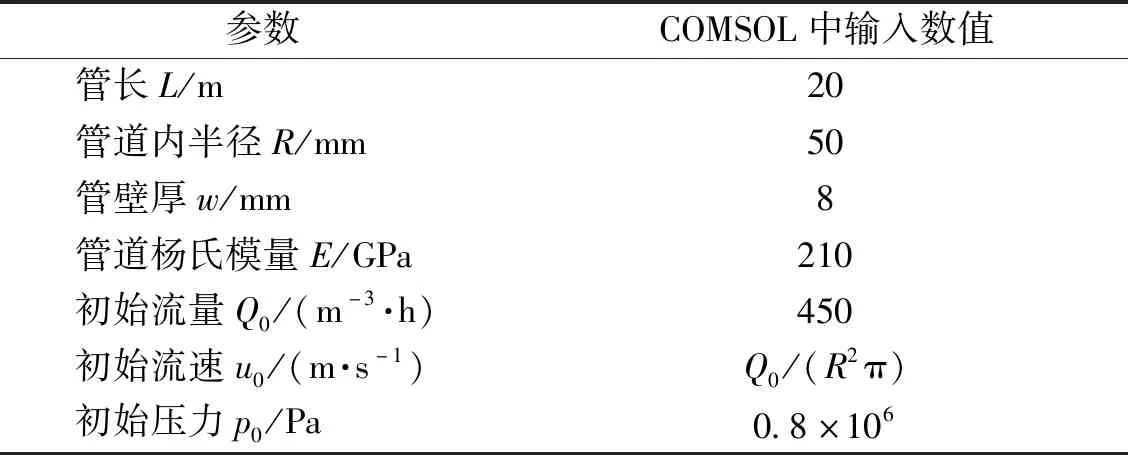

1.3 仿真參數(shù)設定

管路系統(tǒng)相關參數(shù)設置如表1,管道的材料按不銹鋼管設定。同時需要設定橡膠材料和氣囊中的氣體壓力[6-7]。

表1 設定參數(shù)及意義Table 1 Setting parameters and meaning

2 環(huán)狀氣囊消聲器適配性論證

水下航行器內(nèi)部空間極為緊湊,管系及相關設備的布置均受到嚴格限制。水錘消除罐等裝置難以得到足夠的安裝空間,無法發(fā)揮其設計性能。環(huán)狀氣囊消聲器對流噪聲具有廣譜消減效果,且具備結(jié)構(gòu)尺寸小的優(yōu)勢。

2.1 傅里葉變換及頻域解

由壓力波頻譜結(jié)果可以了解到水錘壓力波頻率特點,這在選用壓力脈動抑制裝置時具有指導作用。本文使用origin的數(shù)據(jù)處理模塊對已有的水錘壓力波時域結(jié)果[1]進行傅里葉變換,以得到可作為對照的頻域信號。

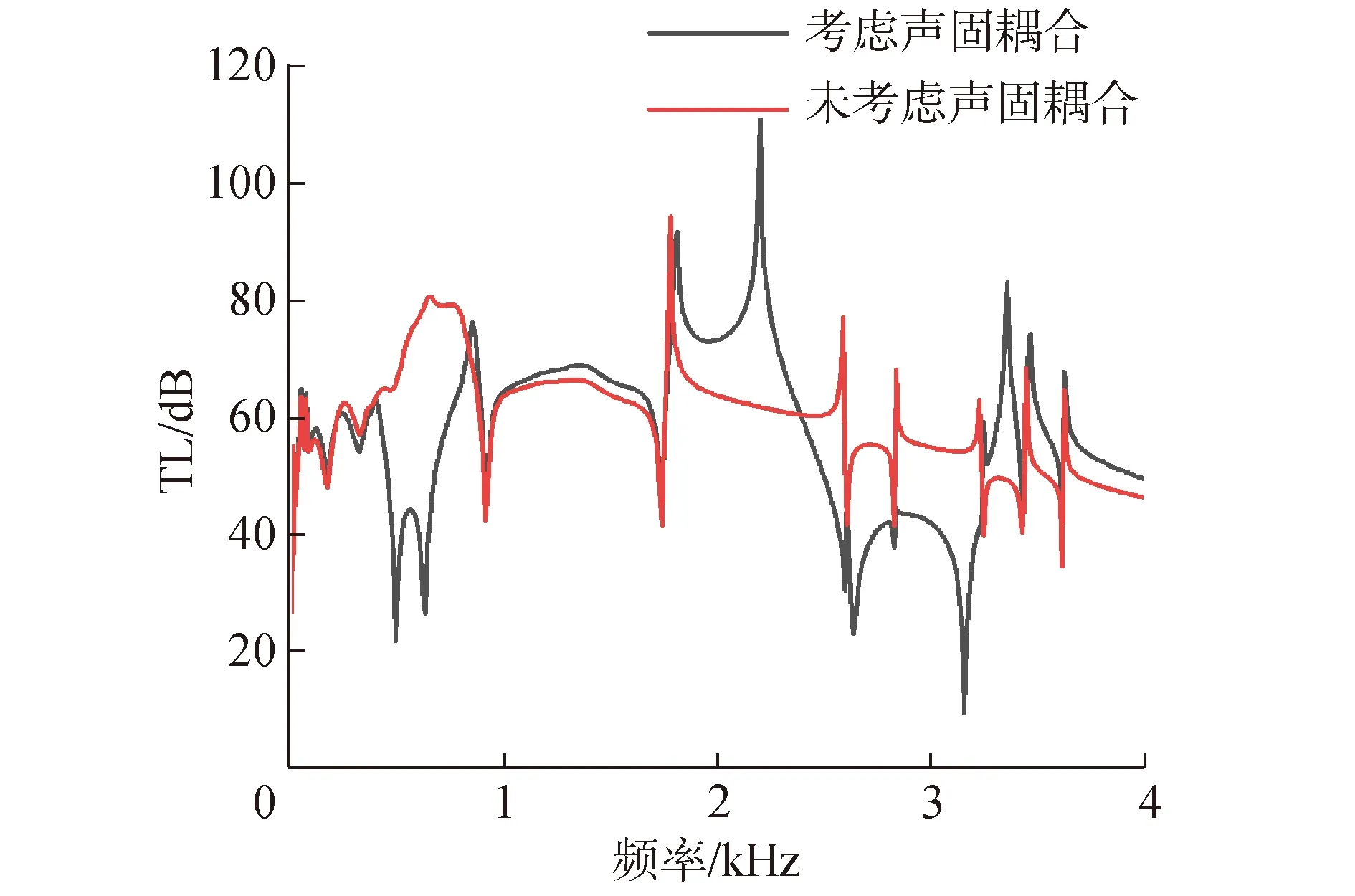

2.2 消聲器的傳遞損失

傳遞損失是仿真預測消聲器聲學性能的常用指標,環(huán)狀氣囊消聲器的傳遞損失計算除考慮壓力聲學部分外,還應考慮聲固耦合的影響,這不僅可以更好地反映氣囊吸收壓力脈動的能力,也考慮到了外殼的透聲情況,更符合實際的狀態(tài)。

COMSOL作為具備多物理場耦合能力的仿真軟件,可以調(diào)用聲固耦合模塊進行傳遞損失計算,其包含了壓力聲學和固體力學2個部分物理場,并具備自動編譯耦合邊界方程的功能。

流體部分設定壓力聲學物理場,固體部分設定固體力學物理場,并設置多物理場耦合邊界為“聲-結(jié)構(gòu)耦合邊界”。從材料庫可調(diào)用需要的流體、固體材料參數(shù),需要設定的材料包括氣囊內(nèi)空氣、外殼不銹鋼、氣囊橡膠和模型其他部分的水。值得一提的是,氣囊材料作為非常用橡膠材料,不能從軟件材料庫中直接調(diào)用,可以直接在固體力學物理場的設定中定義線彈性材料的楊氏模量、泊松比和密度,并確定其材料模型為各向同性。

在結(jié)果處理中,利用積分算子對進出口邊界的聲壓值求和,并依照傳遞損失定義進行公式輸入,得到傳遞損失計算結(jié)果。

圖3為COMSOL聲固耦合模塊計算所得環(huán)狀氣囊消聲器的傳遞損失曲線。環(huán)狀氣囊消聲器對低、中、高壓力脈動的抑制效果都很優(yōu)秀。考慮聲固耦合后,外殼結(jié)構(gòu)不再全反射聲波造成計算結(jié)果中部分頻率聲學性能有所下降,但低頻和高頻的聲學性能依然表現(xiàn)良好。

圖3 消聲器4 kHz內(nèi)傳遞損失Fig.3 Transmission loss of muffler within 4 kHz

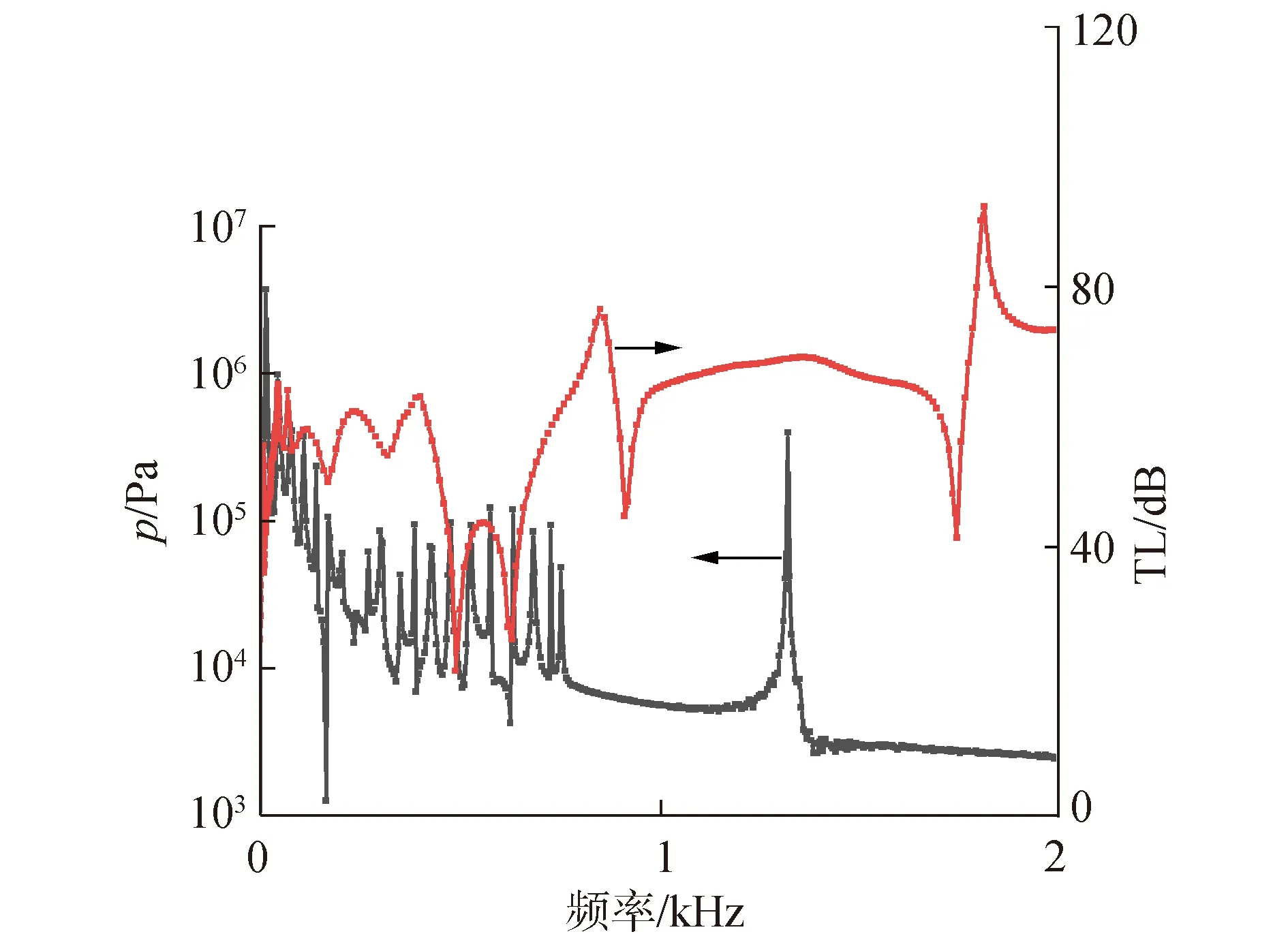

2.3 計算結(jié)果適配性分析

對水錘波進行頻域分析并結(jié)合傳遞損失曲線得到圖4結(jié)果,由于2 kHz后壓力幅值相對很小,故只截取2 kHz前的數(shù)據(jù)。可以觀察到在峰值頻率處消聲器傳遞損失對應性良好,這從聲學特性適配的仿真預測角度說明了環(huán)狀氣囊消聲器對水錘壓力波的良好抑制效果。

圖4 水錘波頻域分析及消聲器傳遞損失曲線Fig.4 Comparison of water hammer wave frequency domain analysis and muffler transmission loss curve

2.4 試驗結(jié)果適配性分析

工程中常使用插入損失評價消聲器的實際聲學性能。本文所采用的環(huán)狀氣囊消聲器,在設計研發(fā)過程中已獲得大量試驗數(shù)據(jù)證明其在各類工況下對流噪聲具有廣譜消減效果。本文依據(jù)與縱傾平衡系統(tǒng)調(diào)水工況相近的原則,僅選取了與管路靜壓0.7 MPa的實驗結(jié)果作為對照。

2.4.1 試驗設備及系統(tǒng)

實驗利用哈爾濱工程大學傳播冷卻水循環(huán)管路陸上模擬試驗臺架進行。試驗臺架由耐壓儲水罐、離心泵、連接管路和測試段等構(gòu)成。測試部分由消聲器/替換管、B&K8103水聽器,匹配適應高輸出阻抗的B&K2692型四通道通用電荷放大器,B&K3160多通道數(shù)據(jù)采集分析儀和IFM4 080 K電磁流量計等組成。

2.4.2 試驗步驟

1)儲水罐充滿水后,通過高壓水泵向儲水罐內(nèi)打水,使管路靜壓力達到0.7 MPa;

2)測量實驗管路背景噪聲;

3)通過調(diào)頻使離心泵轉(zhuǎn)速達到額定轉(zhuǎn)速2 930 r/min;

4)調(diào)整循環(huán)水管路非測試段閥門開度,使流量隨之變化,然后測量消聲器在100、130、160和190 m3/h 4種管路流量條件下環(huán)狀氣囊消聲器下游測點處的聲壓信號;

5)將消聲器替換成等長的DN125直管,并重復1次步驟1)~步驟4)。

2.4.3 試驗數(shù)據(jù)及分析

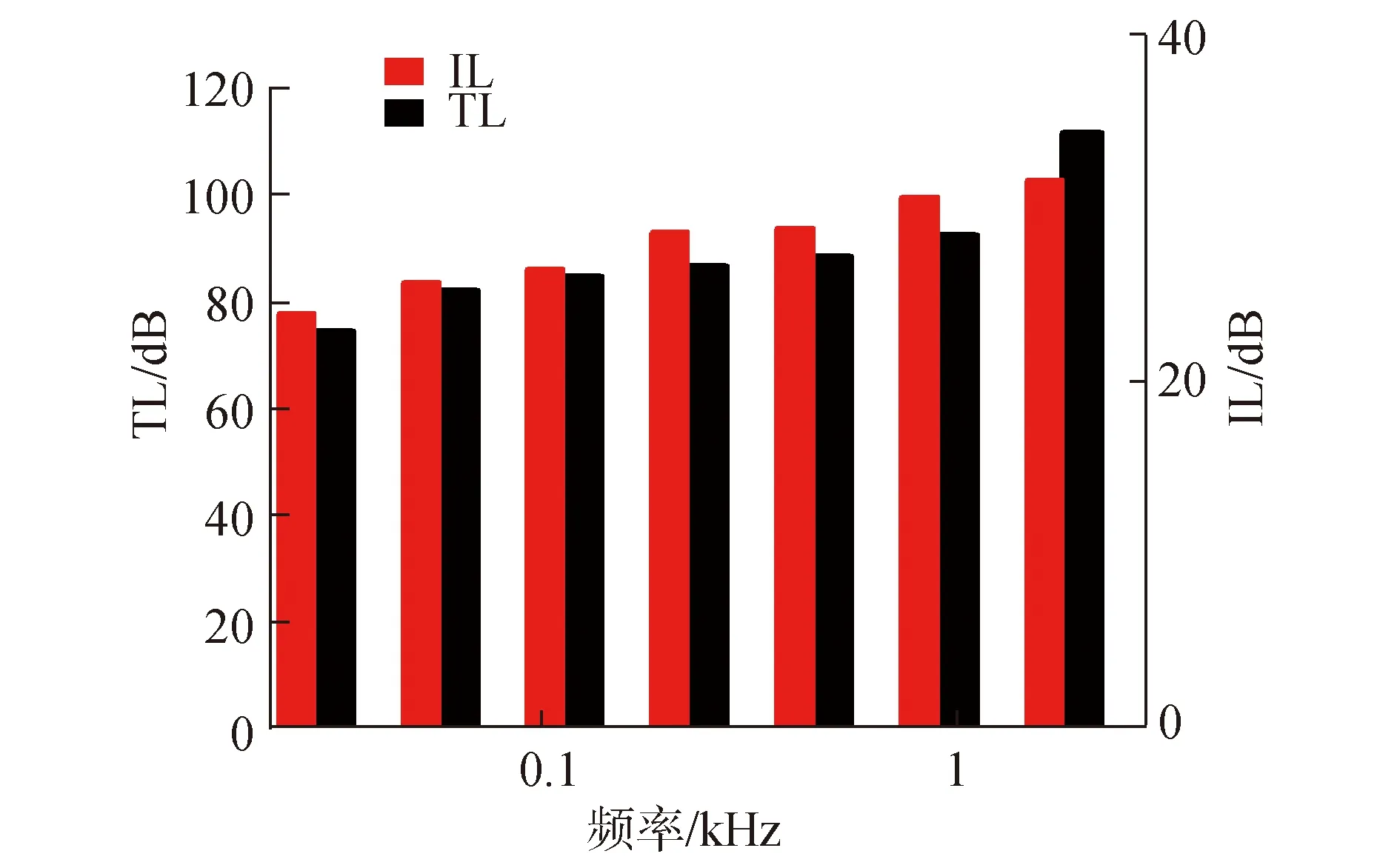

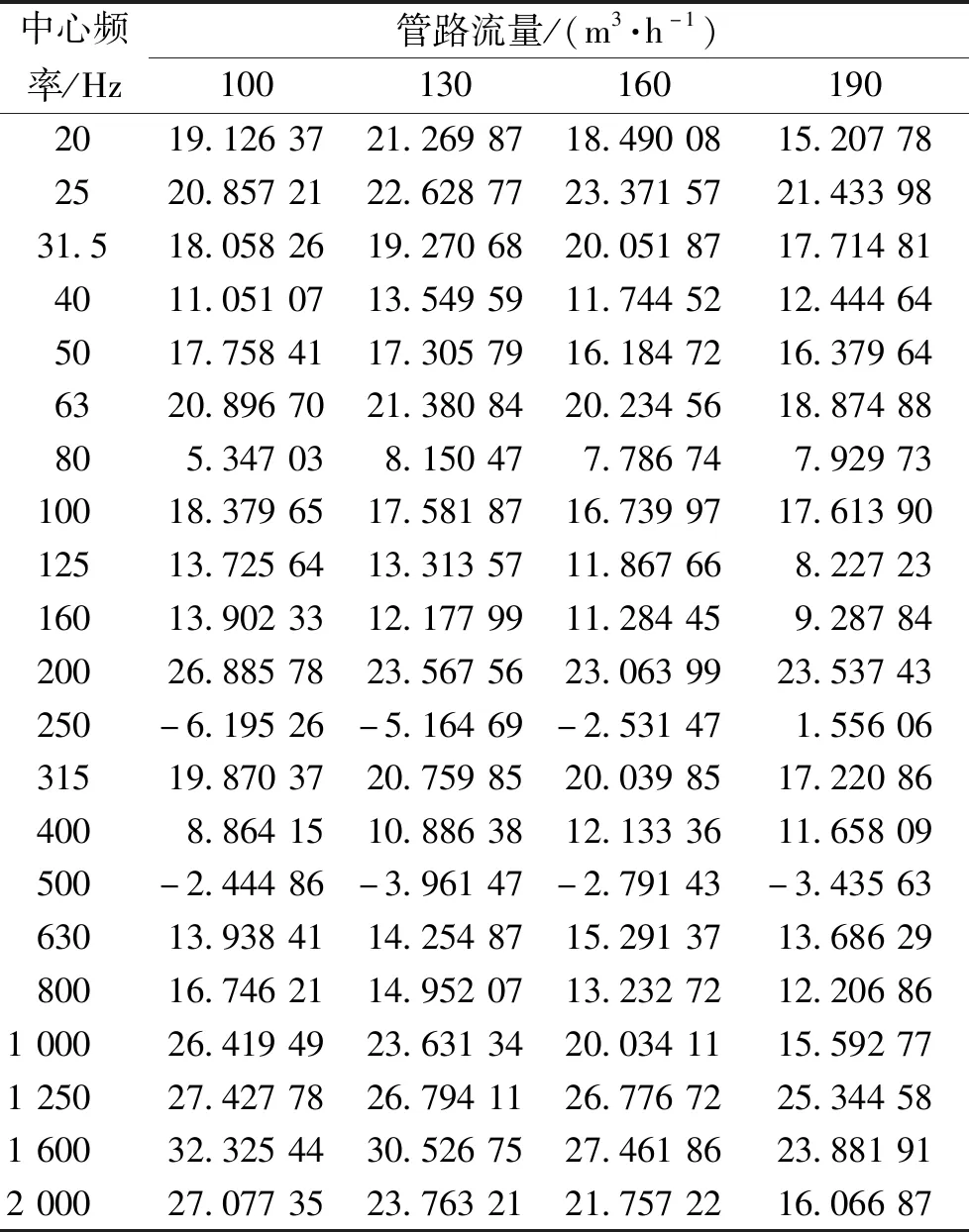

選取的試驗工況下,插入損失的1/3倍頻程分析處理結(jié)果如表2所示。初步觀察,插入損失頻譜特點與傳遞損失規(guī)律較為相符,在驗證了環(huán)狀氣囊消聲器對廣譜流噪聲有良好抑制效果的同時,也證明聲固耦合計算得到的傳遞損失更貼近實際情況。由于插入損失在不同流量下頻域特點類似,故僅選取190 m3/h的工況,采用倍頻程處理數(shù)據(jù),其對比情況如圖5所示。

通過表2、圖5可以看出,循環(huán)管路中安裝消聲器可以大幅度抑制管路流噪聲,取得了良好的管路流體壓力脈動抑制效果。由于計算公式和概念差異,插入損失和傳遞損失的數(shù)值并不能直接對照,因而采用了雙Y軸圖比對兩者的頻率特征。

圖5 傳遞損失與插入損失對比Fig.5 Comparison of TL and IL

表2 環(huán)狀氣囊消聲器插入損失Table 2 IL of annular airbag muffler dB

整體來看,其頻率特點趨勢基本一致,反映出聲固耦合計算和測試實驗中對消聲器聲學性能評估的一致性。因此可以得出結(jié)論:消聲器廣譜流噪聲消減能力非常優(yōu)秀。

在一些頻率上,傳遞損失和插入損失的趨勢并不能完全對應,一方面是因為實驗測試和有限元法數(shù)值解都存在難以避免的誤差,另一方面,試驗的循環(huán)水管路結(jié)構(gòu)復雜,由于存在離心泵、儲水罐以及大量的管路接頭,在運行過程中會產(chǎn)生規(guī)律復雜的駐波,對測試的影響無法忽略。

3 計算結(jié)果對比

3.1 仿真結(jié)果

3.1.1 水錘模型計算結(jié)果

在COMSOL軟件中使用水錘模塊直接計算壓力脈動,基于水錘基本理論中考慮管路系統(tǒng)流固耦合的相關理論,并引入了區(qū)別管路兩端錨固方式的不同波速修正系數(shù)[2],其計算結(jié)果如圖6所示。

圖6為使用水錘物理場計算的整個系統(tǒng)軸向的壓力變化曲線,其中空間位置坐標以水艙為零點,閥門坐標為20。越靠近閥門處,峰值寬度越大。在時間軸上也可以觀察到壓力波從閥門處傳遞到了水艙接口位置,壓力脈動由于摩擦耗散有所衰減。而在安裝消聲器后,壓力變化特點如圖7所示。

圖7中數(shù)據(jù)為通過水錘模塊計算得到的數(shù)據(jù),模型設定為兩端閉合管路中的壓力波狀態(tài),并且由于計算周期短,直管摩擦有限,故水錘波的能量耗散幾乎可以忽略不計,雖然在計算中考慮到了相關參數(shù)的設定,但對于最終結(jié)果影響很小。

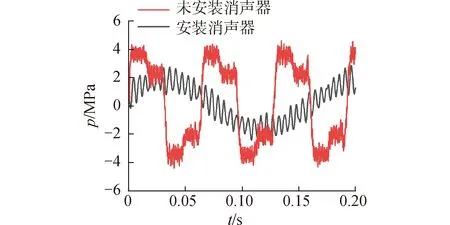

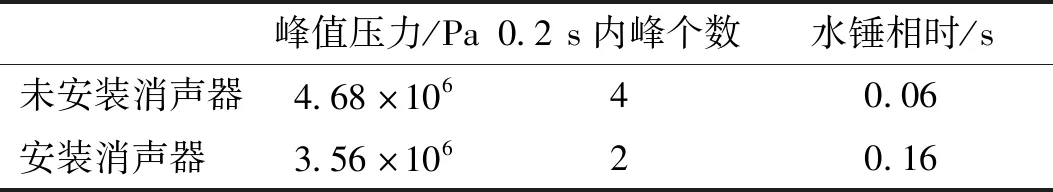

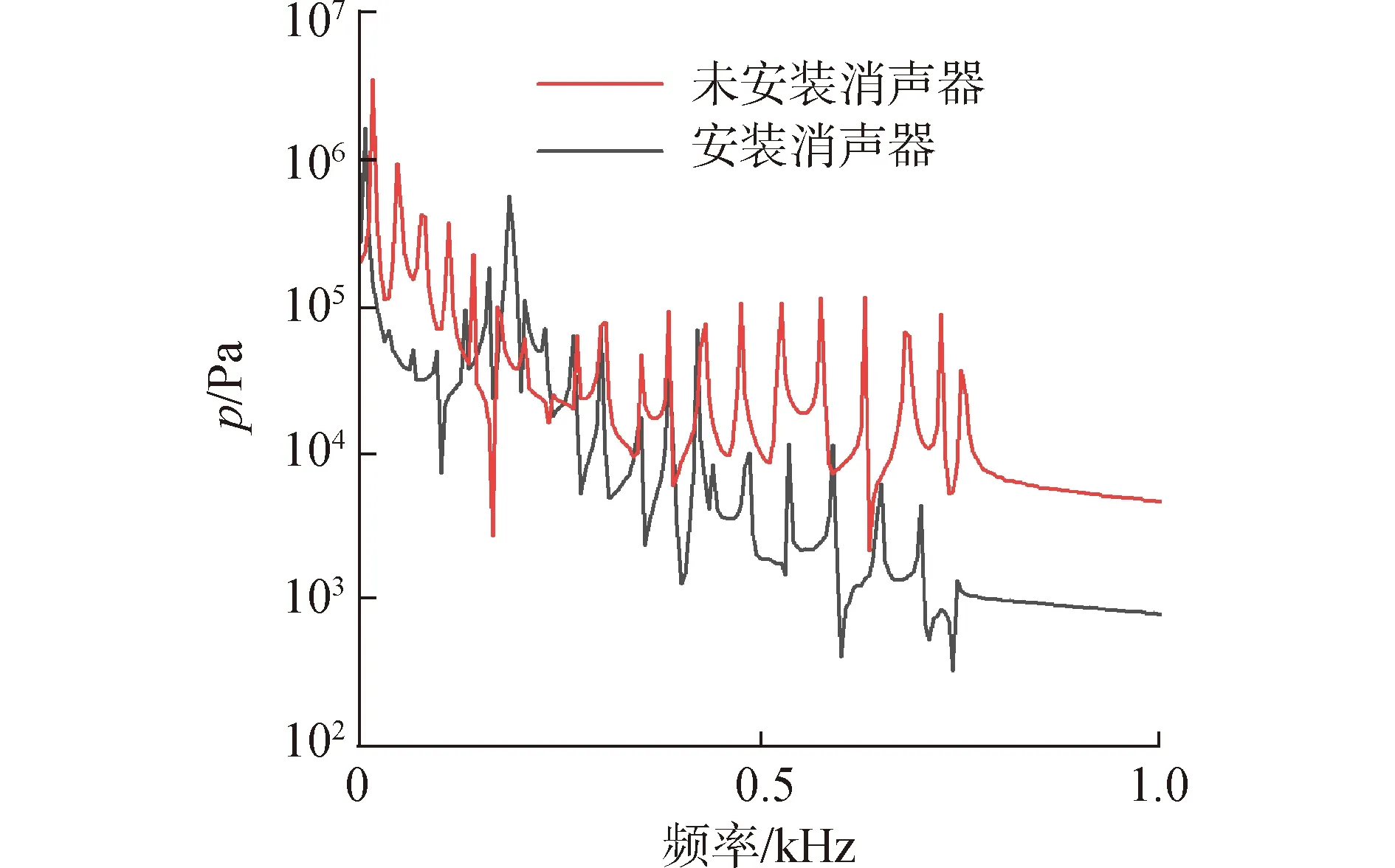

選取消聲器出口處的壓力脈動數(shù)據(jù),比較安裝消聲器前后的壓力脈動變化情況。考慮到水錘波以閥門作為壓力源的假設,這個位置也能較好地反映消聲器對壓力波的抑制效果。對比情況如圖8所示。

圖8 時域水錘壓力抑制對比Fig.8 Comparison picture of water hammer pressure suppression by time domain

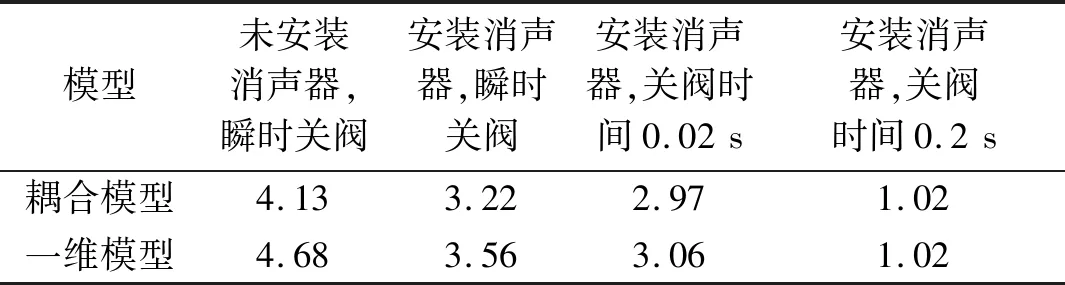

在安裝消聲器結(jié)構(gòu)后,水錘波的幅值明顯下降,并且極大地減少了峰值的數(shù)量。對比結(jié)果如表3所示。

表3 消聲器壓力抑制效果對比Table 3 Comparison of water hammer pressure suppression by muffler

對消聲器出口位置產(chǎn)生的壓力波進行頻域分析,分析結(jié)果如圖9所示。

圖9 頻域水錘壓力抑制對比Fig.9 Comparison chart of water hammer pressure suppression by frequency domain

低頻處峰的個數(shù)明顯減少,且峰值也有所下降。可以看出低頻及中高頻的壓力波都得到了良好的抑制效果。但在185 Hz附近產(chǎn)生了新的峰值。說明消聲器在降低了壓力幅值的同時,在閉合管路中形成了新的峰值。壓力波抑制情況與消聲器的傳遞損失特性也有較好的對應。在實際的系統(tǒng)中,由于管路中還包含體積極大的水艙,可以避免壓力波往復傳遞,實際的抑制效果應較圖中更理想。

3.1.2 耦合模型計算結(jié)果

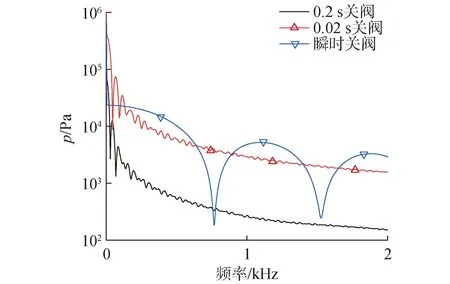

利用階躍函數(shù)和斜坡函數(shù)對關閥時間進行控制。傅里葉變換后如圖10所示。

圖10 耦合模型計算結(jié)果Fig.10 Calculation results of coupling model

將耦合模型計算結(jié)果與一維模型計算結(jié)果進行時域上壓力峰值的對比,如表4所示。

表4 仿真時域結(jié)果對比Table 4 Comparison of simulation result by time domain MPa

水錘模塊計算的結(jié)果在未安裝消聲器的直管路中與耦合模型結(jié)果保持一致,說明了2種方法的對照性良好。

可以觀察到壓力峰值的規(guī)律與一維模型仿真的結(jié)果基本吻合,但在流場的模型中,由于入口邊界的設置問題,壓力波在閥門處產(chǎn)生后并沒有在管路中來回傳播,故沒有形成周期性的壓力波,且三維模型中消聲器的結(jié)構(gòu)完整,理應有更好的壓力波抑制效果。

3.2 環(huán)狀氣囊消聲器的效果及驗證試驗思路

無論時域計算結(jié)果還是頻域?qū)Ρ榷急憩F(xiàn)出環(huán)狀氣囊消聲器在壓力脈動抑制上的良好效果,而不同計算方法的結(jié)果也都支持這一點。從仿真的角度基本可以證明其對水錘產(chǎn)生的壓力波抑制效果良好。

進一步的研究應當從實驗驗證的角度開展,穩(wěn)態(tài)工況下,該消聲器的聲學性能已有如上文所述的大量實驗數(shù)據(jù)作為參考,可以確定其消減壓力脈動的能力。但環(huán)狀氣囊消聲器對于瞬態(tài)壓力波的實際抑制效果還需要專門的實驗進行驗證。與驗證聲學性能的插入損失試驗相比,由于壓力脈動的特點不同,實驗方案在方法步驟和測試傳感器選用上都應做出較大調(diào)整。測試指標應主要關注消聲器出口壓力,閥門及消聲器法蘭位置振動以及空氣噪聲。通過上述指標在安裝消聲器前后的測試結(jié)果對比,判斷安裝環(huán)狀氣囊消聲器的措施對水錘壓力波直接抑制效果、水錘危害管路的治理效果以及船上人員舒適性改善情況。

4 結(jié)論

1)環(huán)狀氣囊消聲器發(fā)揮抑制壓力脈動的作用可以對水錘波產(chǎn)生良好的抑制效果,其計算結(jié)果表明,在實際中存在良好的應用可能。

2)環(huán)狀氣囊消聲器的壓力脈動抑制能力經(jīng)過大量實驗驗證,在與縱傾平衡系統(tǒng)相近的高管壓工況中依然能夠表現(xiàn)出良好的性能。

3)與常用的廣義特征線法相比,多維度耦合模型計算瞬變流更適用于縱傾平衡系統(tǒng)調(diào)水管路的結(jié)構(gòu)特點。

4)相對于一維模型,耦合建模更接近實際結(jié)構(gòu),也會提高計算成本和建模難度。COMSOL中“管接頭”接口可以實現(xiàn)管道流的一維模型與單相流的三維模型之間的耦合,易于實現(xiàn)建模;而幾類耦合算子設定較為復雜,但在求解中具有更好的收斂性;2種設定方式都可以實現(xiàn)多維度模型耦合,選用時應根據(jù)具體情況判斷。

縱傾平衡系統(tǒng)模型耦合的計算結(jié)果與相關研究人員描述的現(xiàn)象相符,但仍需在下一步的試驗工作中得到更多的數(shù)據(jù),以驗證該方法的可行性、精確性。若需深入探究縱傾平衡系統(tǒng)水錘的危害,則需要通過流固耦合計算管路振動等方法。與之相關的可靠性研究,也有較高的研究價值。