冶煉高碳鋼鈦含量控制實踐

李松柏 白云峰

(鞍鋼股份有限公司)

0 引言

TiN夾雜是影響簾線鋼等高碳鋼類產品疲勞壽命的一個重要因素[1],而TiN的數量以及級別隨鋼中鈦含量的增高而增高,因此鈦含量的控制是高碳鋼生產的主要任務之一。目前鞍鋼LX80B、LX85B等高碳鋼的鈦含量控制通常采用挑選低鈦鐵水的措施,該方式嚴重影響工業化大生產的節奏和效率。通過對鋼中鈦含量控制的分析發現,采用轉爐雙聯法冶煉進行深脫鈦,同時結合爐后扒渣、采用低鈦合金等工藝措施,在無需挑選鐵水的情況下,就可以將鋼中的鈦含量控制在10×10-6及以下。

1 鋼中鈦含量的控制措施

1.1 鋼中鈦含量的主要來源

鋼中鈦含量主要來自于三個方面:一是轉爐終點鋼水殘留的鈦含量;二是在鋼包脫氧及合金化時直接進入鋼液的鈦含量;三是精煉期渣中二氧化鈦還原進入鋼液的鈦及合金調整進入鋼液的鈦。因此,要控制鋼中的鈦含量,首先需要保證轉爐終點鋼水的鈦含量足夠低,其次是防止脫氧劑和合金中所含的鈦被帶入鋼液中,最后減少精煉過程渣中鈦的氧化物被還原進入鋼液。

1.2 轉爐鈦含量的控制措施

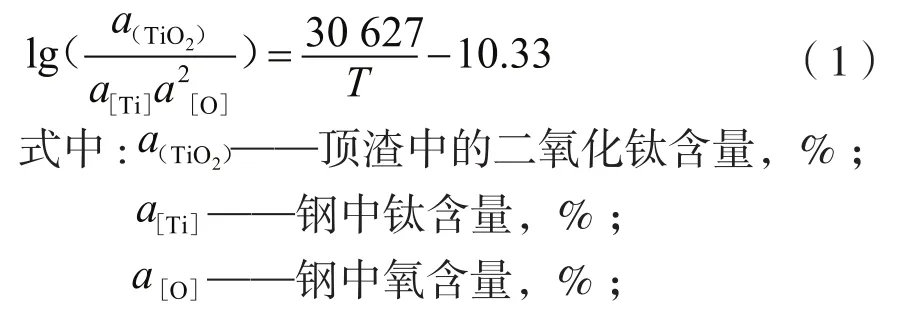

轉爐冶煉鋼液鈦的氧化過程中,不同的鋼液的氧含量對應的鈦的氧化產物是不同的。當鋼液中w(O)<0.003%時,鋼中析出的穩定氧化物是三氧化二鈦;當鋼液中w(O)≥0.003%時,主要析出二氧化鈦[2]。由于轉爐冶煉是一個氧化過程,一般情況下轉爐終點氧質量分數遠大于0.003%,鈦氧平衡由式(1)表示[2],因此采用式(1)進行熱力學計算。

[Ti]+2[O]=(TiO2)

由式(1)可以得到,在鋼液絕對溫度和氧含量相同的情況下,鋼中的鈦含量與頂渣中的二氧化鈦含量成正比。當頂渣中二氧化鈦較低時,與相同氧活度平衡的鈦含量較低,因此可以通過降低頂渣中二氧化鈦含量來控制轉爐終點鋼水的鈦含量。

利用這一規律,采用雙聯法冶煉,即在兩個轉爐冶煉,前半鋼出鋼倒渣后轉到另一個轉爐重新造渣冶煉,前半鋼出鋼倒渣去除渣中二氧化鈦,從而大幅減少后半鋼頂渣中的二氧化鈦含量,降低轉爐終點鋼水的鈦含量。

1.3 脫氧及合金化鈦含量控制措施

脫氧過程需選擇合適的脫氧劑,防止爐渣中的氧化鈦被還原到鋼液中,降低鋼中的鈦含量。

采用鋁作為脫氧劑時,鋁的脫氧能力遠大于鈦。隨著轉爐出鋼加脫氧劑(鋁錠或鋁線)等脫氧過程的進行,鋼液和爐渣中的氧含量降低,爐渣中的氧化鈦還原進入鋼液中。爐渣中的氧化鈦被鋁還原,進入鋼液,造成鋼液中鈦含量的增加。

選用硅、錳作為脫氧劑時,由于鈦的脫氧能力遠高于硅和錳,所以硅錳脫氧產物也能夠與鋼中的[鈦]反應[4],即:

鋼中的鈦生成式(2)中的Si-MnTi-O復合氧化物進入渣中而去除。

因此,降低鋼中的鈦含量選用硅、錳作為脫氧劑,而不選用鋁作為脫氧劑。同時,在脫氧及合金化過程中采用低鈦脫氧劑和低鈦合金以減少此過程帶入鋼液中的鈦。

1.4 精煉鈦含量控制措施

鋼中鈦的另一個主要來源是精煉渣中的二氧化鈦還原進入鋼液,精煉控鈦采取的主要措施是減少渣中二氧化鈦的含量。

精煉渣中的二氧化鈦主要來源于轉爐出鋼下渣或洗渣帶入、脫氧劑及渣料帶入。控制措施主要是轉爐出鋼控制轉爐氧化渣進入鋼包,采取擋渣出鋼[5],同時采用爐后扒渣,扒除出鋼過程中的渣洗料,進一步降低鋼中的鈦含量。

2 生產實踐及效果

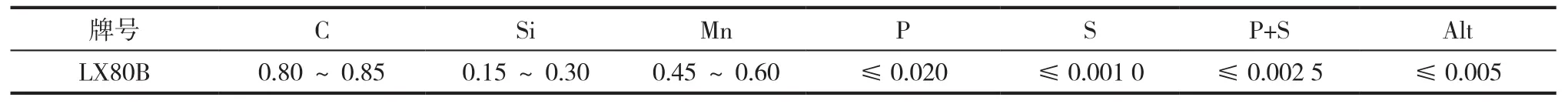

表1 化學成分 %

表2 鋼中非金屬夾雜物要求

簾線鋼LX80B對鈦夾雜物要求≤5 μm,而TiN的數量以及級別會隨鋼中鈦含量的增高而增高,因此,要對鋼中的鈦含量嚴格控制,對于高品質簾線鋼而言要控制在10×10-6及以下。

在鞍鋼股份有限公司煉鋼總廠一分廠進行現場生產實踐,采用的工藝路線為:鐵水→轉爐前半鋼→轉爐后半鋼(雙聯法)→LF爐→方坯連鑄。

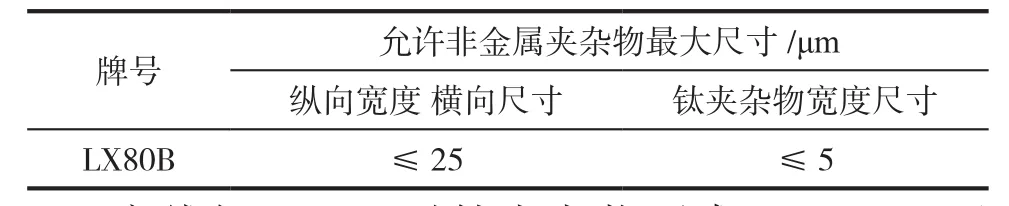

在冶煉時采用普通鐵水,鈦含量在0.030%以上。用2座100 t氧氣頂吹轉爐進行雙聯法冶煉,前半鋼溫度為1 430~1 460 ℃,碳含量控制在2.4%以上,出鋼倒渣后轉到另一個轉爐重新造渣,后半鋼溫度為1 630~1 640 ℃,控制碳含量小于0.30%,選擇3爐鋼(編號分別為01、02、03)的冶煉數據進行分析,具體見表3。

表3 轉爐冶煉數據 %

從表3可以看到,采用雙聯法冶煉,轉爐后半鋼頂渣中二氧化鈦明顯降低,達到0.25%以下,轉爐后半鋼終點的鈦含量控制在6×10-6及以下。

精煉過程采用擋渣出鋼,嚴禁轉爐出鋼下渣,爐后進行鋼水扒渣,扒渣要求裸露90%鋼液面,扒除出鋼過程中的渣洗料,減少渣中的二氧化鈦含量。

精煉采用100 t LF爐,氬氣壓力1.2 MPa,升溫速度2.5 ℃/min。脫氧及合金化采用低鈦硅鐵、錳鐵,調碳采用低鈦增碳劑。根據合金鈦含量及理論噸鋼加入量計算對應的鈦含量增加量,具體見表4。

表4 合金鈦含量和理論噸鋼加入量

從表4可以看出,理論計算得到脫氧及合金化過程鋼水增加的鈦含量為1.15×10-6~1.94×10-6。

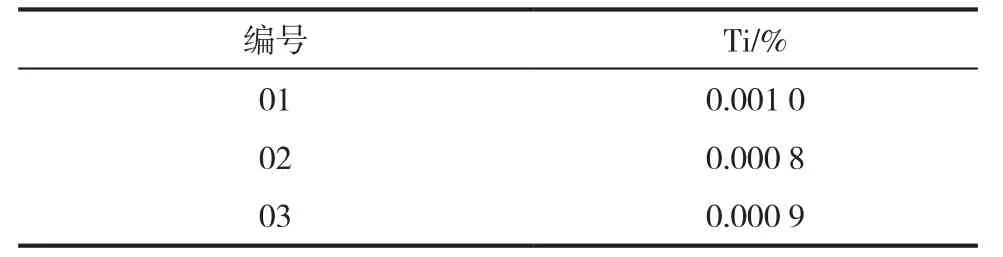

精煉后鋼水經方坯連鑄得到280 mm×380 mm規格連鑄坯,連鑄坯的鈦含量見表5。

表5 鋼中的鈦含量

鋼中的鈦含量控制在10×10-6及以下。通過轉爐雙聯冶煉、爐后鋼水扒渣、采用低鈦合金等措施降低轉爐終點鈦含量,減少精煉渣中的氧化鈦含量,有效降低鋼中鈦含量。

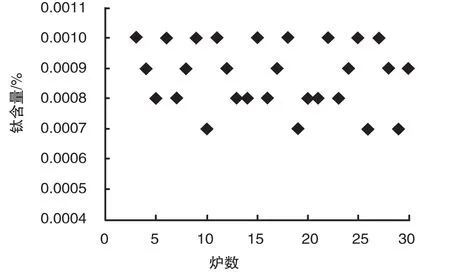

采用上述工藝措施進行了LX80B鋼生產實踐,統計了30爐鋼的鈦含量,具體如圖1所示。

圖1 鋼中鈦含量

鋼中鈦含量穩定在10×10-6及以下,滿足高品質LX80B鋼的冶煉要求。

3 結論

(1)通過鋼中鈦含量控制分析,了解到,冶煉高碳鋼控制鈦含量的關鍵是采用轉爐雙聯法冶煉降低轉爐終點鋼中鈦含量,同時采用爐后扒渣、低鈦合金工藝措施減少精煉過程鋼中鈦含量的增加。

(2)通過簾線鋼LX80B工藝實踐,了解到,在轉爐終點鋼水鈦含量小于等于6×10-6,爐后鋼水扒渣裸露90%鋼液面,脫氧及合金化過程鋼中增加的鈦含量小于2×10-6的情況下,鋼中鈦含量可以控制在10×10-6及以下,生產實踐效果較好,可滿足鋼種冶煉的需要。