煤礦井下高效綜采作業技術的應用研究

張獻軍

(山西蘭花科技創業股份有限公司望云煤礦分公司, 山西 晉城 048411)

引言

據統計我國煤礦井下綜采作業中綜采機械化水平相對較低,而且已經投入使用的刮板輸送機、采煤機、液壓支架等大型綜采作業設備均為孤島式作業,沒有形成統一的聯動控制,智能化程度低,大量人工在綜采面進行作業時也面臨著瓦斯突出、塵肺病、塌方等意外事故和職業病的威脅,給井下綜采作業安全和效率造成了極大的影響[1]。因此分析研究一種新的煤礦井下高效綜采作業技術。

1 井下高效綜采作業的控制方案

根據分析,在現有基礎上要進一步提升綜采作業的效率和經濟性,要從減少煤礦井下綜采作業人員,提升各設備之間的調整效率入手,因此本文提出了煤礦井下高效綜采作業控制方案,將采煤機、刮板輸送機、液壓支架,以采煤機的運行狀態為核心,實現以采煤機為中心的綜采設備的聯合運行控制。井下高效聯合綜采作業控制方案如圖1 所示[2]。

由圖1 可知,在該高效綜采作業控制方案中,聯合控制主要通過“三機”聯動控制系統和煤礦井下的各液壓支架控制器共同實現,設置在采煤機、液壓支架、刮板輸送機上的傳感器設備對“三機”的運行狀態、相互位置等進行實時監測,然后將監測結果傳輸給聯動控制器,聯動控制器根據各設備之間的相互位置狀態通過判斷后向各執行機構發出調節控制指令,實現聯合運行控制。具體來說首先各液壓支架上的支架控制器通過紅外位置傳感器對采煤機之間的位置關系進行判斷,刮板輸送機則通過電流傳感器將負載信息傳遞給系統的聯動控制器,聯動控制器綜合分析后,對液壓支架的收放護幫板、降柱、移架進行自動控制,通過調整刮板輸送機和采煤機的運行狀態實現負荷自適應運行,滿足聯合控制需求。

圖1 煤礦井下高效綜采作業控制結構示意圖

2 刮板輸送機與采煤機的智能匹配控制方案

采煤機在綜采作業過程中的綜采作業速度決定了與之匹配的刮板輸送機的煤炭的輸送量,傳統的控制方案中主要是將刮板輸送機設置為最大運量工況,滿足采煤機在最大綜采作業能力下的綜采作業需求,但由于采煤機在實際運行中會受到各類因素的影響,其綜采能力呈現了較大的變化,刮板輸送機長期處于“大馬拉小車”的狀態,而且由于采煤機為人工控制運行,無法及時將采煤機的運行狀態傳遞給刮板輸送機,導致刮板輸送機也無法及時對工作情況進行調節。

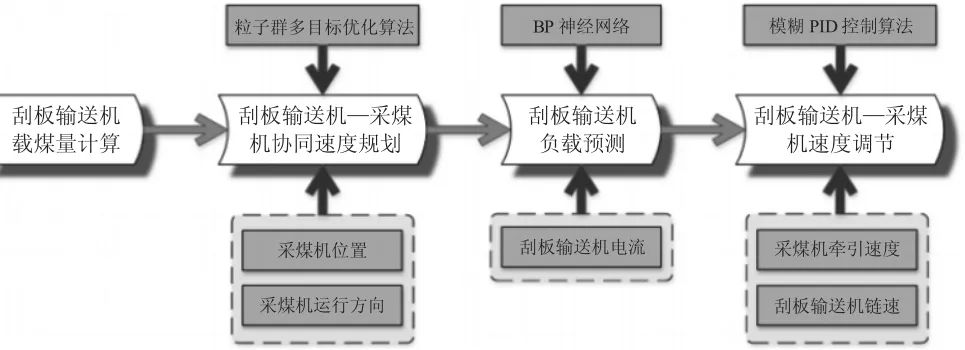

本文提出了一種刮板輸送機—采煤機智能匹配的控制系統[3],以刮板輸送機運行時的工作電流為信號來作為實現刮板輸送機和采煤機協調運行的基礎,利用各類傳感器設備實現對采煤機綜采作業時的位置、截割轉速、進給速度的實時監測,將監測結果傳遞給匹配控制中心,對采煤機下一階段的綜采作業狀態和割煤量進行預測,將預測結果傳輸給刮板輸送機,同時對刮板輸送機的運行速度進行調節。系統對刮板輸送機運行過程中的負載電流情況進行同步檢測,根據檢測結果對刮板輸送機上的負載情況進行判斷,將判斷結果傳輸到匹配控制中心與采煤機的割煤量理論值進行對比,當監測值大于理論值時,控制降低采煤機的進給速度或者提升刮板輸送機的運行速度,當監測值小于理論值時,則控制提升采煤機的進給速度或者降低刮板輸送機的運行速度,滿足采煤機和刮板輸送機的匹配控制需求,該匹配控制系統的結構如圖2 所示[4]。

圖2 煤礦井下刮板輸送機與采煤機運行匹配控制系統結構示意圖

3 采煤機與液壓支架的聯動控制方案

采煤機和液壓支架的聯合運行控制主要是依靠液壓支架上的傳感器設備首先判斷和采煤機之間的位置關系,然后由聯合控制中心將系統聯合控制指令傳輸給支架控制器,通過支架控制器實現對液壓支架運行狀態的調整,采煤機和液壓支架聯動控制方案的關鍵點在于對采煤機和液壓支架之間的相互狀態進行判斷,從而確保精確控制液壓支架運行狀態的目的。由于煤礦井下地質條件復雜,能見度較低而且工作環境惡劣,傳統的編碼器計數的位置判斷方案經常出現累積誤差,難以滿足聯合運行時長期控制需求,因此經過多次驗證,本文采用了紅外線傳感器位置判斷方案[5],在采煤機上設置紅外線接收裝置,在各液壓支架上設置對應編碼的紅外線傳感器,采煤機接收到紅外線信號后即可對信號進行解碼,從而判斷出與各液壓支架的相對位置關系,滿足聯合調節控制的需求,具有定位精度好、穩定性好的優點。

根據實際應用表明該智能化綜采作業技術能夠精確地實現各設備之間的聯合運行控制,將井下綜采面作業人員數量減少了52%,綜采作業效率提升了24%,是實現無人綜采作業的基礎,具有極大的應用推廣價值。

4 結論

1)“三機聯合控制,主要通過“三機”聯動控制系統和煤礦井下的各液壓支架控制器共同實現,通過對設備之間運行狀態和位置關系的分析,實現了自動化聯動運行控制;

2)刮板輸送機—采煤機智能匹配控制系統,以刮板輸送機運行時的工作電流為信號作為實現刮板輸送機和采煤機協調運行的基礎,調節精度高、穩定性好;

3)紅外線傳感器位置判斷方案,具有定位精度好、穩定性好的優點;

4)該智能化綜采作業技術將井下綜采面作業人員數量減少了52%,綜采作業效率提升了24%,具有極大的應用推廣價值。