豫光:為了光榮和夢想

李艷|文

6月8日,河南豫光金鉛股份有限公司熔煉廠底吹爐最后一次停爐意味著這套底吹爐完成了它的歷史使命,退出了歷史舞臺。從燒結(jié)鍋、燒結(jié)機,到富氧底吹氧化-鼓風爐還原熔煉、液態(tài)高鉛渣直接還原,再到今天綠色環(huán)保最新技術(shù)的集群應用,豫光用創(chuàng)新的實際行動書寫了新時代的責任和擔當。

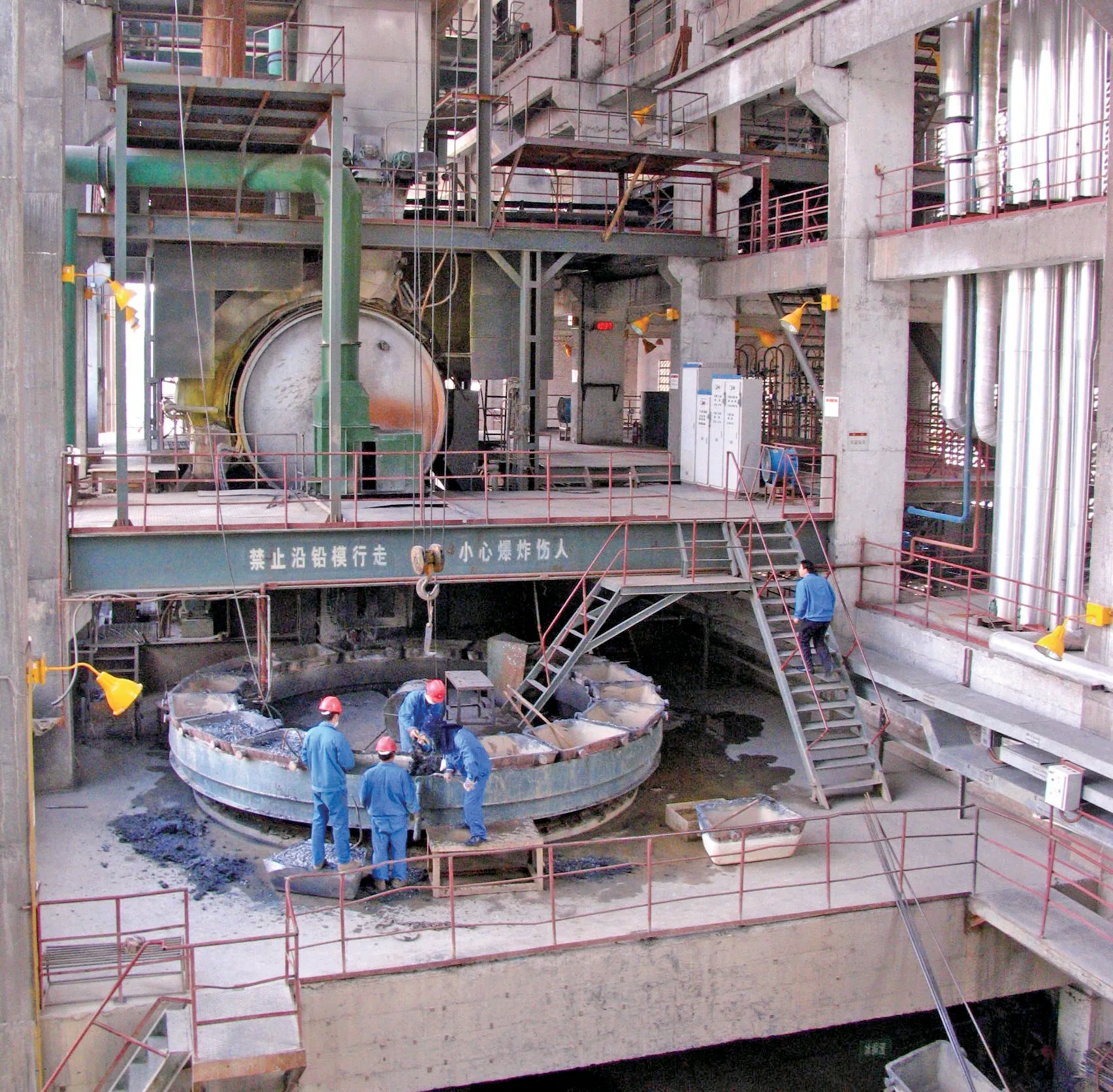

6月8日一大早,河南豫光金鉛股份有限公司熔煉廠底吹爐一工段的80多個工人,開始了底吹爐停爐的忙碌,只見他們控制好渣線、轉(zhuǎn)爐、取掉氧槍、燒開底鉛口,再慢慢轉(zhuǎn)爐放掉底鉛……

只是今天的停爐和以往的每一次都不一樣。因為隨著企業(yè)的發(fā)展和環(huán)保形勢的日益嚴峻,這套建設(shè)于2002年的底吹爐系統(tǒng),在設(shè)計產(chǎn)能、智能化和信息化以及環(huán)保設(shè)施上,都已存在明顯的不足,無法滿足企業(yè)新的發(fā)展需求。今天這是最后一次停爐,意味著這套底吹爐完成了它的歷史使命,退出了歷史舞臺。

工人們依依不舍地守在底吹爐前,站好最后一班崗,他們用滿腔的留念,望著這臺爐子慢慢冷卻……

這不是一臺普通的底吹爐,這是新中國第一套鉛冶煉底吹爐。它的誕生,曾見證了中國有色金屬工業(yè)的崛起,見證了中國民族工業(yè)的復興,更見證了豫光引領(lǐng)鉛冶煉行業(yè)綠色發(fā)展的光榮和夢想。

“代表了中國鉛冶煉技術(shù)的發(fā)展方向”

2002年,豫光在國內(nèi)首家采用富氧底吹氧化-鼓風爐還原煉鉛技術(shù),實現(xiàn)了高效、綠色環(huán)保冶煉。此后,該項技術(shù)迅速在全國煉鉛行業(yè)大面積推廣。

工人依依不舍在國內(nèi)首套底吹爐前合影

這個技術(shù),是1997年豫光與北京有色冶金設(shè)計研究總院聯(lián)合開發(fā)的自有技術(shù),并于2002年首家采用并成功實現(xiàn)工業(yè)化生產(chǎn)。

該工藝采用了氧氣底吹爐等先進設(shè)備及DCS 控制等先進技術(shù),使二氧化硫濃度提高到14%左右,采用兩轉(zhuǎn)兩吸工藝制作硫酸,硫的總利用率達98%以上,二氧化硫排放得到有效控制,尾氣排放濃度僅為14 毫克/立方米,從而使制酸工藝的轉(zhuǎn)化和吸收效果達到了國內(nèi)最好、國際先進水平。同時大大降低了能耗和焦炭使用量,有效解決了長期困擾冶煉企業(yè)的二氧化硫煙氣和粉塵所帶來的環(huán)保問題,使我國鉛冶煉技術(shù)一舉邁入國際先進水平。

當年負責這套底吹爐工藝研究的趙傳和感慨地說:“富氧底吹氧化-鼓風爐還原熔煉技術(shù),解決了鉛冶煉硫污染的問題,實現(xiàn)了綠色高效和環(huán)保冶煉,對整個行業(yè)的綠色環(huán)保發(fā)展,有著重要的示范意義,代表了中國鉛冶煉技術(shù)的發(fā)展方向。”

讓豫光人驕傲的是,這項技術(shù)一經(jīng)豫光工業(yè)化應用,就被國家9 部委指定為首選煉鉛工藝,并成功應用于包括印度等在內(nèi)的國內(nèi)外40 多個鉛冶煉項目,成為鉛冶煉行業(yè)“標配”。

2004年,富氧底吹氧化-鼓風爐還原熔煉技術(shù)榮獲國家科技進步二等獎,豫光的工業(yè)化裝置配置應用也因此獲得了河南省科技進步二等獎。

于是,就有了“世界鉛鋅看中國,中國鉛鋅看河南,河南鉛鋅看豫光”這樣的評價。也正是豫光,在不斷的創(chuàng)新中,為鉛冶煉行業(yè)開拓出了一條發(fā)展的道路,為鉛冶煉行業(yè)的可持續(xù)發(fā)展提供了彌足珍貴的樣本。

國內(nèi)第一套富氧底吹氧化—鼓風爐還原熔煉爐

演繹鉛冶煉技術(shù)創(chuàng)新“速度與激情”

豫光股份副總經(jīng)理王擁軍掰著指頭說,從2002年5月5日開爐,到2020年6月8日停爐。時間剛好過了十八年。

沒有人比他記得更清楚。這里傾注了他的心血和汗水,是他和他的團隊寄托夢想、為之奮斗的地方。

十八年,足以讓一個呱呱墜地的孩子成長為風流倜儻的青年。

十八年,也足以讓中國鉛冶煉從過去對國外技術(shù)的望塵莫及,到今天國外對中國鉛冶煉技術(shù)的望其項背。

十八年,更足以讓豫光完成從富氧底吹熔煉-鼓風爐還原到液態(tài)高鉛渣直接還原,再到鉛冶煉綠色環(huán)保技術(shù)集群的技術(shù)更迭,引領(lǐng)中國鉛冶煉工業(yè)實現(xiàn)四次革命性升級,改寫曾經(jīng)全是國外冶煉技術(shù)的教科書,獲譽“中國鉛工業(yè)博物館”“行業(yè)的黃埔軍校”等美名。

豫光創(chuàng)新的腳步從未停止。從一個高地,到又一個高地。一個項目開工,又在籌劃下一個項目。一個技術(shù)落地,又一個技術(shù)早已醞釀成熟。

2002年,富氧底吹氧化-鼓風爐還原試產(chǎn)剛剛順利,豫光董事長楊安國就高瞻遠矚地提出,鉛冶煉后10年的發(fā)展方向——液態(tài)高鉛渣直接還原新工藝。

與此同時,當時擔任底吹爐所在熔煉三廠廠長的王擁軍也很快發(fā)現(xiàn)了富氧底吹熔煉-鼓風爐還原新工藝的缺陷和不足。在生產(chǎn)過程中,由于高鉛渣需要鑄塊、冷卻后,才能投入下一道工序進行重新加熱熔化,消耗了大量的能源。

一場關(guān)于鉛冶煉工藝的升級戰(zhàn)再一次打響!在富氧底吹爐的旁邊不遠處,他們悄悄開始了液態(tài)高鉛渣直接還原的試驗。這一試,寒暑易節(jié)間,倏然又是八年。

八年后,我國首條直接煉鉛生產(chǎn)線悄然在豫光順利投料試產(chǎn)!豫光在富氧底吹氧化-鼓風爐還原煉鉛工藝后,又一次刷新了中國鉛冶煉史,再次站在行業(yè)技術(shù)的巔峰,引領(lǐng)鉛工業(yè)發(fā)展方向!

彼時,當業(yè)界很多企業(yè)正追著“豫光足跡”上馬富氧底吹氧化-鼓風爐還原熔煉技術(shù)的時候,豫光液態(tài)高鉛渣直接還原煉鉛技術(shù)卻已在孕育中孵化成熟,步履堅定地向著更低能耗、更高環(huán)保的方向邁進,持續(xù)演繹了一部鉛冶煉綠色發(fā)展工業(yè)版的“速度與激情”!

為建設(shè)美麗中國交上“豫光答卷”

縱觀中國有色金屬行業(yè),能實現(xiàn)經(jīng)濟效益奇跡的并不鮮見。然而,能做到“既要金山銀山,更要綠水青山”的,卻寥如晨星。

國內(nèi)首家采用雙膜凈化技術(shù),處理過的工業(yè)廢水達飲用水標準

國內(nèi)最大規(guī)模的再生鉛處理企業(yè)

豫光富氧底吹熔煉-鼓風爐還原新工藝,已然為中國有色金屬冶煉開辟了一條全新的道路,把鉛冶煉由灰色改寫成綠色。他們,還要在這條綠色的道路上,走得更遠,更徹底!

2002年11月,豫光淘汰了原有15套燒結(jié)鍋生產(chǎn)系統(tǒng)。

2003年5月,還原爐研發(fā)小組組建。11月,經(jīng)過上千次的計算、修改,國內(nèi)第一張還原爐設(shè)計圖紙繪制完成。

2004年2月,還原爐小型試驗爐建成并第一次烘爐試產(chǎn)。豫光還原爐工藝攻關(guān)小組在簡陋的條件下開始了半工業(yè)化試驗。

2005年3月,底吹爐二系統(tǒng)首次開爐,即創(chuàng)下了連續(xù)運行60 個月的紀錄。在底吹爐運行過程中,技術(shù)人員對制約爐齡的關(guān)鍵點進行重點監(jiān)控,最大限度地延長了底吹爐的使用壽命,至今這一爐齡業(yè)內(nèi)尚無出其右者。

2006年4月,由于豎式還原爐在旋轉(zhuǎn)攪拌時,會對耐火材料和氧槍產(chǎn)生影響,造成其使用壽命過短,而且不能及時停爐處理故障。在歷經(jīng)了噴火、冒爐、爆炸等試驗中的種種困難和危險之后,熔煉三廠與項目部經(jīng)過多次論證,將還原爐由豎爐改為臥式爐并進行了4次試驗。

2006年10月,已基本掌握了液態(tài)髙鉛渣直接還原的控制方法,為實現(xiàn)還原爐的工業(yè)化生產(chǎn)奠定了基礎(chǔ)。

2008年,以中國工程院邱定蕃院士為組長的專家組,在小臥式爐試驗現(xiàn)場對這一新技術(shù)進行了認真的鑒定,專家組認為,該工藝技術(shù)先進,實用性強,有效解決了熔煉過程中潛熱能浪費、二氧化硫排放不穩(wěn)定和轉(zhuǎn)運過程中的粉塵飛揚等問題,較好提高了資源利用率。經(jīng)測算,該工藝噸鉛綜合能耗較傳統(tǒng)工藝降低60%,較當時最先進的工藝降低30%。他們的結(jié)論是:這一工藝技術(shù)“國際領(lǐng)先,國內(nèi)一流,實用性強,節(jié)能效果明顯”,并呼吁盡快在全行業(yè)推廣,盡快實現(xiàn)工業(yè)化生產(chǎn)。

2009年9月,豫光燒結(jié)機生產(chǎn)線暫停生產(chǎn)。很快,豫光正式對外宣告,全面關(guān)停燒結(jié)機系統(tǒng)。可謂深謀遠慮,意義重大!

2010年5月,豫光液態(tài)高鉛渣直接還原煉鉛工程試產(chǎn)。中國首條直接煉鉛生產(chǎn)線橫空問世!這真是一個奇跡!這個奇跡,是豫光人創(chuàng)造的!

豫光歷史上第二個國家科技進步二等獎也因之誕生。

大家把液態(tài)高鉛渣直接還原煉鉛新工藝親切地稱作“豫光煉鉛法”。正是“豫光煉鉛法”,把鉛冶煉行業(yè)“高能耗、高排放、資源性”反寫為“短流程、低碳、清潔連續(xù)煉鉛”,符合國家調(diào)控轉(zhuǎn)型的政策,符合社會低碳節(jié)能的期望,為鉛冶煉行業(yè)指出了一條持續(xù)發(fā)展的道路,開創(chuàng)了鉛冶煉行業(yè)一個新紀元。

建設(shè)中的再生鉛資源循環(huán)利用及高效清潔生產(chǎn)技改項目

一時間,因為直接煉鉛新工藝的誕生,曾經(jīng)土石夾雜、荒草遍野、罕無人跡的濟源北太行,成為行業(yè)爭相觀摩的圣地。繼而,液態(tài)高鉛渣直接還原新工藝又一次成為國家“十二五”期間鉛冶煉行業(yè)所要求的“規(guī)定動作”。

底吹技術(shù)更新迭代 為綠色發(fā)展強勁續(xù)航

在綠色冶煉、循環(huán)發(fā)展的大道上,走別人不敢走的路,敢于做第一個吃螃蟹的人,一直是豫光63年來堅守的發(fā)展信念。

豫光的決策者們深知:新技術(shù)都是建立在原有的基礎(chǔ)之上,并不是突然一下子從哪里冒出來的,更不是“從天上掉下來的餡餅”。每一次創(chuàng)新都需要經(jīng)歷一個漫長的發(fā)展過程,每一個技術(shù)的更新和迭代都是建立在原有的基礎(chǔ)之上。

當人們詫異于豫光在鉛冶煉行業(yè)技術(shù)進步上的突飛猛進,納悶于他們的自我革新精神時,豫光集團黨委書記、董事長楊安國卻這樣說:“當年我們把礦燈做到了世界最大,目前鉛鋅規(guī)模中國最大,冶煉技術(shù)達到世界領(lǐng)先。豫光發(fā)展到今天,始終堅持的就是:不做第一就做唯一!”

正是這樣“不做第一就做唯一” 的理念,引領(lǐng)著豫光在環(huán)境保護上,在建設(shè)美麗中國的征程中勇往直前,推動中國乃至世界的鉛冶煉技術(shù)不斷前進,肩負起一個國有企業(yè)的責任,為歷史負責,為子孫后代負責。

也正是這樣的堅守,豫光在鉛冶煉率先取得驚人突破后,依然孜孜以求,將底吹技術(shù)應用到極致。

2014年在國內(nèi)首次將具有自主知識產(chǎn)權(quán)的“雙底吹連續(xù)煉銅新工藝”成功工業(yè)化應用于10 萬噸銅冶煉項目,徹底改變了銅冶煉環(huán)保差、能耗高、爐壽短等缺點,解決了銅冶煉行業(yè)P-S轉(zhuǎn)爐“不能連續(xù)吹煉、低空污染”的問題,開創(chuàng)了世界銅冶煉技術(shù)的新紀元。

2016年10月,在“雙底吹”連續(xù)煉銅技術(shù)產(chǎn)業(yè)化開發(fā)與應用科技成果評價會上,評價委員會組長、中國工程院院士邱定蕃激動地說:“你們實現(xiàn)了一代人的夢想。連續(xù)煉銅是我們有色冶金科技人員長期以來的一個愿望。豫光和中國恩菲共同完成的這個成果,是我們國家的一個大創(chuàng)舉。以往銅冶煉最大的問題是環(huán)境污染,環(huán)境污染最大的問題是低空污染。連續(xù)煉銅最大的優(yōu)點就是解決了車間內(nèi)部的低空污染問題,這很難做到。而且這個技術(shù)的指標很先進,裝備很好,自動化程度很高,所以我們將這個技術(shù)評價為最高等級的國際領(lǐng)先水平。這個項目還有發(fā)展的余地,希望這個項目從豫光起步,在世界發(fā)揚光大。”

這是自2002年國內(nèi)首次成功工業(yè)化應用富氧底吹熔煉-鼓風爐還原煉鉛技術(shù)、2010年國內(nèi)首次成功工業(yè)化應用液態(tài)高鉛渣直接煉鉛技術(shù)以來,豫光又一次可謂石破天驚的偉大創(chuàng)舉!

中國首條直接煉鉛生產(chǎn)線場景

在豫光雙底吹連續(xù)煉銅生產(chǎn)現(xiàn)場,評價委員會的專家們到熔煉爐、吹煉爐的爐前、渣口等現(xiàn)場仔細查看,他們禁不住感慨道:在豫光,眼前所看到的生產(chǎn)場景,是過去不敢想的事情,是老一代有色冶煉人一直向往的成就。而且這項技術(shù)是中國自己的技術(shù),豫光將這項技術(shù)成功產(chǎn)業(yè)化,這是中國的驕傲!

這,是中國的驕傲,更是豫光的驕傲!

到今天,經(jīng)過18年的不斷創(chuàng)新和發(fā)展,豫光已形成成熟的底吹熔池熔煉技術(shù)集群,涉及銅、再生銅、除銅渣、鉛、再生鉛、陽極泥、含銻渣等冶煉工藝,尤其是在國內(nèi)首次應用到了復雜難處理冶金原料方面,開發(fā)出了以液態(tài)高鉛渣直接還原技術(shù)、底吹處理陽極泥技術(shù)、底吹煉銻技術(shù)、底吹處理銅浮渣技術(shù)、雙底吹處理鉛膏技術(shù)、底吹處理電鍍污泥技術(shù)等為代表的一批擁有自主知識產(chǎn)權(quán)的國際、國內(nèi)領(lǐng)先技術(shù),先后獲得國家級和省部級獎項30 多次,擁有多項相關(guān)發(fā)明專利、實用新型專利,兩次獲得國家科技進步二等獎,形成了豫光特有的底吹集群技術(shù)。

開啟鉛冶煉一個嶄新的時代

6月的盤溪河岸,陽光明媚,綠意盎然。溪水淙淙,見證了國內(nèi)第一條富氧底吹熔煉-鼓風爐還原生產(chǎn)線走過的十八年。

18年來的每一天,底吹爐都占據(jù)著豫光歷史上十分重要的位置。但今天,在歷史的推動中,第一套底吹爐光榮地完成了自己的歷史使命,退出了歷史舞臺。

18年了,熔煉廠廠長郭占江,卻依然清晰地記得試產(chǎn)時的點點滴滴。18年來,他一直堅守在這里,試產(chǎn)時,他是第一任生產(chǎn)科長。他說:“這是國內(nèi)第一套鉛冶煉底吹爐,當時很多配套設(shè)施都是國內(nèi)最先進的,第一臺應用于鉛冶煉的電收塵,第一臺鍋爐,第一個硫酸雙轉(zhuǎn)雙吸系統(tǒng)。今天,隨著公司的發(fā)展,它們逐步成為制約發(fā)展的因素,需要淘汰,但是它們發(fā)揮的作用不可否認,它們對今天的發(fā)展意義重大”。

和郭占江坐在一起的苗五星,是當時試產(chǎn)時的第一任班長。他也和郭廠長一樣,在底吹爐前守護了18年。這里,就像是他的家,心里沒有一刻能放得下。他對我們說:“這個爐,就這樣停掉,真是覺得好可惜,它還好好的,正是能用的時候。”

可是啊,長江后浪推前浪,江山代有才人出。歷史的潮流總是滾滾向前,永不停歇。

和底吹爐朝夕相處了18年的,還有如今底吹爐副工段長張永利,問起他停爐的心情,他的眼圈有點紅,說:“我覺得自己現(xiàn)在就像個沒娘的孩子,心里空落落的。當年,為了讓系統(tǒng)早日達產(chǎn),我們夜以繼日都守在這里,打跑了一個又一個‘攔路虎’,直到現(xiàn)在系統(tǒng)生產(chǎn)順暢,產(chǎn)量節(jié)節(jié)攀高。可今天有了新系統(tǒng),卻要把它停了……”

世界首條雙底吹煉銅生產(chǎn)線控制室

世界首條雙底吹煉銅生產(chǎn)線

在停爐當天早上的全員會上,郭占江對大家說:“我們不是解散啊,我們就像是換防的戍邊部隊,從一個需要我們的地方,到另一個更需要我們的地方去。就像當年,為了完成國內(nèi)第一的底吹爐試產(chǎn)這一光榮使命,我們從公司的各個地方被召喚到一起一樣,今天,我們再一次為了光榮的使命,從底一去向另一個‘第一’。無論在哪兒,我們要完成的任務(wù)都是第一,我們都要不辱使命,保證完成任務(wù)。到了新陣地,我們還要拿出我們底一的精氣神來,讓底一的精神永駐。”

是啊,有了新陣地,難忘老陣地。很快苗五星、張永利和他的戰(zhàn)友們,就要紛紛趕赴公司新的陣地了。那里,已是一派熱火朝天的生產(chǎn)景象。他們堅信,他們很快就會有“用武之地”,而“國內(nèi)第一套底吹爐”的關(guān)鍵作用,也會因為他們,而再次得以重生。

豫光投資20 億元的再生鉛資源循環(huán)利用及高效清潔生產(chǎn)技改項目工地,就是他們即將轉(zhuǎn)戰(zhàn)的“新陣地”,他們將在這里,把開辟國內(nèi)第一套底吹爐的氣魄和精神,再次揮灑出來,創(chuàng)造新的奇跡。

在新項目建設(shè)工地上,豫光的建設(shè)者們正鉚足了干勁兒,一天也不敢懈怠,一天也不敢耽誤,誓要把被疫情耽誤的工期趕回來。

“要千方百計創(chuàng)造條件、攻堅克難,以決戰(zhàn)姿態(tài)全速加快施工,全面突破,聚焦聚力,向著試產(chǎn)目標邁進,有力推動公司高質(zhì)量發(fā)展。”董事長楊安國幾乎每天都要來到工地,為工人們加油鼓勁兒。

這上下同心的擔當,這蓄積著的蓬勃的力量,終于迎來了6月28日氧化底吹爐的如期點火烘爐,迎來了7月10日新項目熔煉系統(tǒng)的如期竣工試產(chǎn)!

這個新項目,肩負著豫光更多的使命和擔當。它要在現(xiàn)有最先進的鉛冶煉生產(chǎn)系統(tǒng)基礎(chǔ)上再次突破,進一步優(yōu)化工藝,優(yōu)化生產(chǎn)流程,進行更為清潔高效的綠色化升級改造。它將首創(chuàng)再生和原生相結(jié)合的資源高效循環(huán)生產(chǎn)模式,實現(xiàn)節(jié)能30%、減排50%,勞動效率提高50%。它將搭建大數(shù)據(jù)智能分析平臺,推動豫光工藝裝備高端化、智能化、綠色化,使豫光冶煉工藝、技術(shù)指標、關(guān)鍵裝備始終處于國際一流水平,筑牢豫光在行業(yè)的標桿地位,開創(chuàng)我國乃至世界鉛冶煉發(fā)展的新篇章。

這,是一個全新的開始,它將開啟鉛冶煉一個嶄新的時代,成為豫光新的光榮和夢想。

在中國創(chuàng)新的旗幟上烙上“豫光印”

歷史因非凡而閃光,夢想因奮斗而偉大。

63年,豫光一路披荊斬棘,從愚公移山精神的發(fā)祥地啟程,開啟了中國有色冶煉的新征程。

愚公移山、產(chǎn)業(yè)報國的熱情一直激勵著豫光,不斷向前。敢為人先、自主創(chuàng)新的勇氣一直鼓舞著豫光,從未停步。從燒結(jié)鍋、燒結(jié)機,到富氧底吹-鼓風爐還原熔煉、液態(tài)高鉛渣直接還原,再到鉛冶煉綠色環(huán)保技術(shù)集群升級,豫光一直引領(lǐng)著中國鉛冶煉工業(yè),實現(xiàn)了五次革命性升級。

首家采用雙底吹直接煉鉛技術(shù)、雙底吹連續(xù)煉銅新工藝、單側(cè)吹雙端等集成技術(shù),一舉突破直接煉鉛、煉銅及再生鉛綠色清潔冶煉等行業(yè)難題,率先開創(chuàng)“原生+再生”循環(huán)經(jīng)濟發(fā)展的“豫光模式”,突破資源瓶頸,成為“世界再生鉛發(fā)展的中國樣本”,為世界有色冶煉行業(yè)做出了令人矚目的“豫光貢獻”。

今天,豫光走在世界先進冶煉技術(shù)最前沿已逾30年。擁有省級技術(shù)中心、博士后科研工作站、河南省鉛鋅冶金工程技術(shù)研究中心等多個研發(fā)平臺。掌握廢舊鉛酸蓄電池自動分離-底吹熔煉再生鉛、鋅濕法清潔冶煉及資源高效利用、氧氣底吹煉金銀等多項國際國內(nèi)領(lǐng)先的核心技術(shù)。

初心筑夢,行穩(wěn)致遠。在習近平新時代中國特色社會主義思想指引下,豫光正堅守“愚公移山、產(chǎn)業(yè)報國”的初心,朝著“一流標桿、千億企業(yè)、百年豫光”的目標,持之以恒書寫高質(zhì)量發(fā)展新篇章,為建設(shè)美麗中國、為實現(xiàn)中華民族偉大復興的中國夢,在中國創(chuàng)新的旗幟上烙上“豫光印”,貢獻“豫光智慧”,為守護“綠心”強勁續(xù)航!