壓裂液配制用固液混合裝置結構優化

盧 毅,趙 敏,臺廣鋒,王小寶

(北京礦冶科技集團有限公司,北京 102628)①

壓裂液是壓裂作業施工時使用的工作液,它的主要作用是將地面設備形成的高壓傳遞到地層中,使地層破裂形成裂縫并沿裂縫輸送支撐劑[1-2]。國內壓裂液現場連續混配/配制設備有固定式和移動式,其中移動式分為撬裝式和車載式。無論是固定式還是移動式配液設備,整套配液設備基本由供粉系統、混配系統、液添系統、進水系統、發液系統等組成[3-4]。配液過程中,供水系統控制方式、粉料的下料速度和固液混合裝置的結構形式對壓裂液配制質量產生重要影響,其中固液混合裝置是水粉均勻混合的關鍵設備[6]。

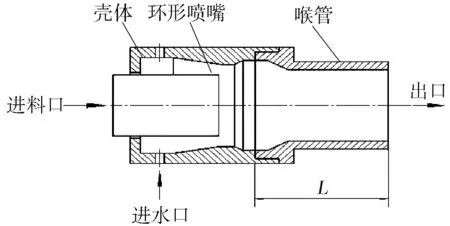

固液混合裝置主要由工作水流管路、環形噴嘴、抽吸管路、喉管、殼體等組成,如圖1所示。工作過程中,首先將具有一定壓力的清水泵入至固液混合裝置進水口,通過固液混合裝置水流管路加速形成高速水流,從抽吸管噴嘴出口處射入,并形成了一個低壓區;由于氣體的粘性,高速氣流不斷抽吸管路中膠粉,膠粉在壓力差的作用下,不斷向低壓區流動,與清水均勻混合,形成一股均勻的混合液;混合液經喉管減速后排出。固液混合裝置在工作過程中抽吸管噴嘴出口處具有一定的真空度,實現了對膠粉的抽吸。

圖1 固液混合裝置結構示意

本文通過CFD方法對目前應用的固液混合裝置進行流場建模及性能評價,得到其內部流場分布,通過定性分析現有結構的固液混合裝置存在的問題,并提出了2種結構改進方案。對改進后的固液混合裝置分別進行定性分析,將其與現有結構固液混合裝置進行比較,得到最優結構型式的固液混合裝置。

1 固液混合裝置流場分析

1.1 數值模型邊界條件設置及網格劃分

定義喉管長度為L,喉管直徑為d,環形噴嘴面積為S。定義無量綱參數喉管長徑比N,面積比m,其計算式為:

(1)

(2)

假設固液混合裝置壁面為理想壁面,忽略壁面厚度;吸入管道和輸運管道內流體呈均勻管流分布。取靠近噴嘴部分為計算區域,在建立計算區域時適當簡化處理。由于軸對稱性,只需要選取混合裝置的軸旋轉截面作為研究對象。固液混合裝置模型的邊界條件如圖2所示。

圖2 固液混合裝置邊界條件示意

采用ICEM軟件對混合裝置進行結構化網格劃分。為了得到混合裝置邊界條件設置類型,取配液常用流量進行計算,獲得其邊界條件類型。喉管長徑比N=10;固液混合裝置的工作流量Q=180 m3/h ,工作流體為清水;取環形噴嘴處為入口邊界條件,出口管徑?100 mm。

1.2 流場數值分析[6-10]

1.2.1 關閉抽吸流體入口時內部流場分析

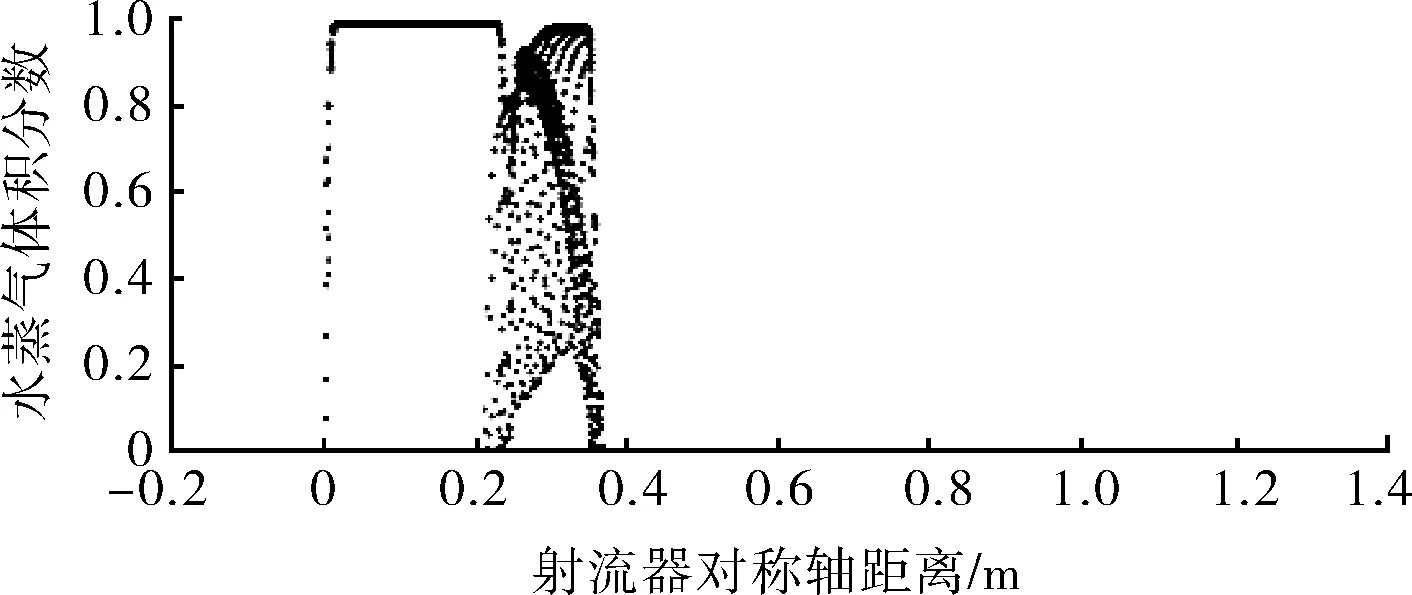

取喉管長徑比N=10、工作水流量Q=120 m3/h,將抽氣口關閉時的混合裝置作為模擬對象,進行數值分析。空化現象初始發生在噴嘴的初端,抽吸管路部分由空化產生的水蒸氣所充斥,在噴嘴附近的管壁由于壓力較低,發生空化的現象比較嚴重;由于在喉管壓力后端的壓力逐漸升高,導致氣泡的尺寸變大,最后空泡潰滅。

現結構固液混合裝置的管壁含氣率分布如圖3所示,圖3中橫坐標為固液混合裝置坐標系中y軸方向數值,縱坐標為管壁上的含氣率。由圖3可知,在抽吸管路內,由于重力及抽吸力的作用,抽吸管路幾乎被水蒸氣所充滿,管壁含氣率幾乎為1;在入口與喉管之間的收縮部分含氣率幾乎為0;在噴嘴至出口范圍內,氣體的含氣率逐漸升高。在出口的臨界處突然降低而沒有出現緩沖區,這是因為喉管長度過短及沒有設置擴壓管的原因所造成的。其中,含氣率的陡然降低代表著氣泡的潰滅。

圖3 現結構固液混合裝置管壁含氣率分布

由于裝置環形噴嘴的漸縮性,工作流體流速陡然增大,使得喉管處產生低于該溫度下的臨界空化壓力,從而導致空化現象的產生。由模擬分析可知,空化的主要發生位置在噴嘴附近,這是由于此段的壓力穩定在某一個低壓范圍,導致空泡得以滯留;隨著出口方向壓力逐漸增大到空化臨界壓力以上,含氣率驟降。

對固液混合裝置參數進行單因次變量分析。取環形噴嘴和喉管的面積比m=0.2,喉管直徑d=100 mm ,喉管長徑比N分別為2、5、8、11、13,進行流場的模擬計算。為了防止由于空化現象的產生而使得固液混合裝置內部壓力達到臨界壓力,不便于進行比較,取較小的供水壓力0.2 MPa。

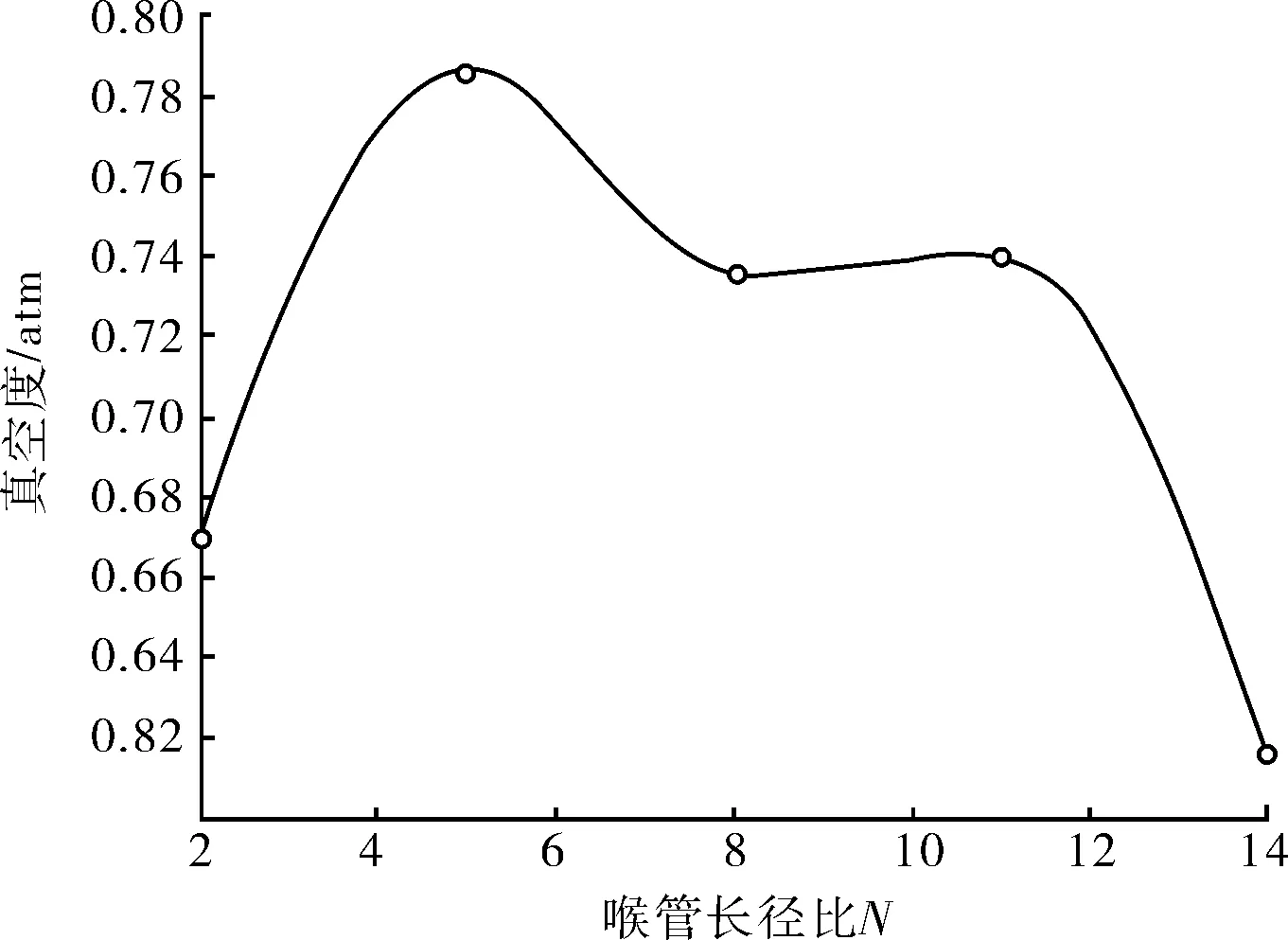

關閉抽吸流體入口工況下,固液混合裝置產生真空度曲線如圖4所示。固液混合裝置所產生的最大真空度隨著喉管長徑比的增大而先增大再減小,呈現出類似拋物線的曲線,在N=11時固液混合裝置產生的真空度最大。

圖4 現結構固液混合裝置產生負壓曲線

1.2.2 打開抽吸流體入口時內部流場分析

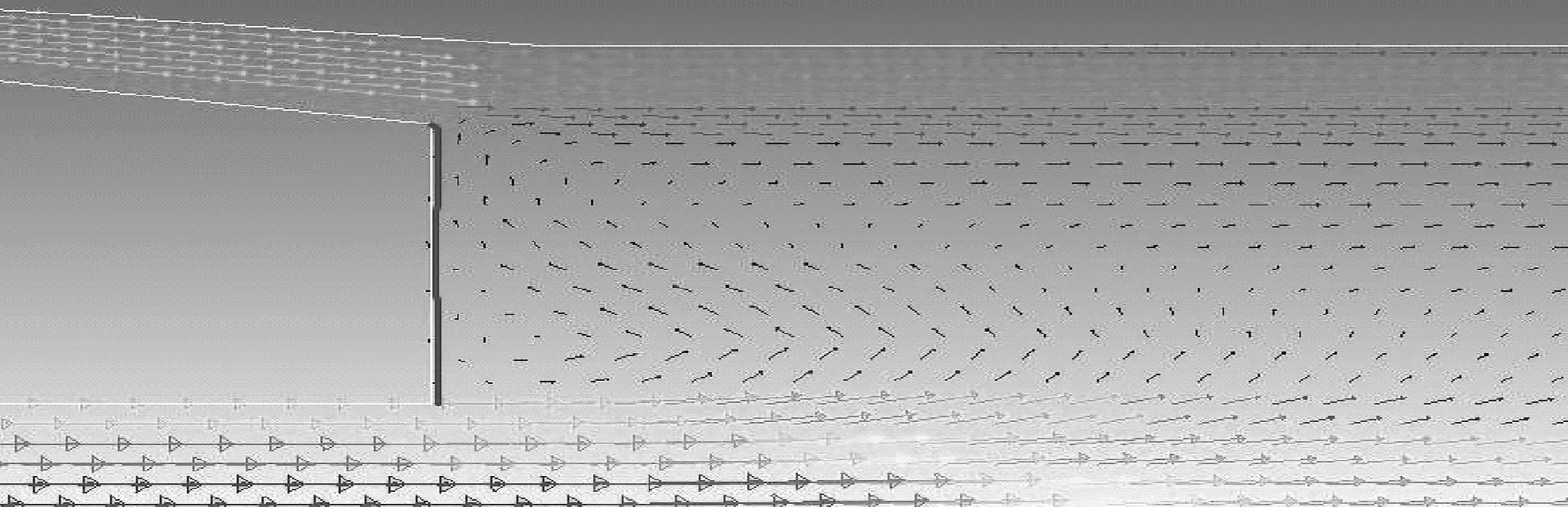

設定喉管長徑比N=10,進水壓力0.4 MPa,面積比m=0.2,工作狀態為自然吸氣。現結構固液混合裝置在工作的過程中,被吸入空氣首先由粗徑的抽吸管吸入,然后在進入到細徑的進氣管中,進去固液混合裝置腔體內部,在此過程中,被吸入氣體由于管徑的變化,流速得到提升;但由于管路形狀驟變,氣體存在一定的局部動能損失。進氣管路直徑較小造成固液混合裝置噴嘴與進氣管路之間有著較大的壁面區域,此區域附近的流場分布圖如圖5所示。

圖5 現結構固液混合裝置局部流速分布

由圖5可以看出,由于固液混合裝置噴嘴與進氣管路間較大的壁面區域的存在,導致此處流場的流速較為緩慢,且有較大程度的回流及旋流現象的存在。

在固液混合裝置工作過程中,由于被抽吸物料為瓜爾膠粉,其有可能在此區域與水及水蒸氣進行混合形成黏度很大的結塊,影響固液混合裝置的正常工作,甚至導致固液混合裝置的堵塞。

2 固液混合裝置結構改進

為避免固液混合裝置堵塞現象的發生及減小被抽吸物料動能的損失,并考慮減少物料及抽吸氣體在進料管路的動能損失,以及減小固液混合裝置噴嘴與進料管路之間的壁面距離2個方面,采用進料口擴張及噴嘴收縮2種改進方案,2種改進結構如圖6所示。

圖6 固液混合裝置兩種改進結構示意

3 兩種結構固液混合裝置流場分析[11-15]

3.1 抽吸真空度分析

對固液混合裝置參數進行單因次變量分析,分析其在各喉管長度下所產生的負壓。取環形噴嘴和喉管的面積比m=0.2,喉管長度與喉管直徑之比N分別為2、5、8、11、13進行流場模擬計算。由于抽吸流體入口關閉,為了防止由于空化現象的產生而使得固液混合裝置內部壓力達到臨界壓力,不便于進行比較分析,取較小的供水壓力0.2 MPa。2種不同結構固液混合裝置產生的負壓分別如圖7~8所示。

圖7 進料管擴張型抽吸管路入口負壓曲線

圖8 噴嘴收縮型抽吸管路入口負壓曲線

由圖7~8可見,在面積比m=0.2、進水壓力為0.2 MPa的工況下,隨著喉管長度的增加,固液混合裝置所產生的負壓呈現出類似拋物線的曲線。進料管擴張型抽吸管路入口真空度最大值出現在N=5,最大真空度為0.79;而噴嘴收縮型抽吸管路入口真空度最大值出現在N=11,最大真空度為0.88。

3.2 流態分布分析

分別對所提出的進料管擴張型和噴嘴收縮型固液混合裝置進行內部流態對比分析。設定喉管長度與直徑比N=10,進水壓力0.4 MPa,面積比m=0.2,工作狀態為自然吸氣,其噴嘴附近流速分布如圖9~10所示。

圖9 進料管擴張型結構噴嘴附近流速分布

由圖9可以看出,進料管擴張型固液混合裝置仍然存在著與原有固液混合裝置類似的問題。在進料管的擴張區域附近,依然存在著局部低流速區域,但低流速區域存在面積小于原有結構固液混合裝置,且靠近進料管附近回流基本已經消除。其內部流場流態分布優于原有結構固液混合裝置,但仍存在著一定的缺陷。

由圖10可以看出,噴嘴收縮型結構形式固液混合裝置在工作過程中,進料管附近區域附近不存在低流速流場分布及回流現象。這在一定程度上降低了在工作過程中粉料堵塞的可能性較低。

圖10 噴嘴收縮型結構噴嘴附近流速分布

4 不同結構固液混合裝置性能對比評價

采用工程上常用的調試工況下所產生真空度大小和生產工況下的流場分布對抽吸粉質物料所帶來影響兩種方式,對噴嘴收縮型、進料管擴張型及原有結構3種不同結構形式的固液混合裝置進行分析。3種結構形式固液混合裝置產生的負壓大小對比如圖11所示。

圖11 不同結構形式固液混合裝置產生負壓大小對比

如圖11所示,在其他工況相同的條件下,噴嘴收縮型固液混合裝置在喉管長徑比N>5的工況下,所產生的真空度明顯優于其他2種結構形式的固液混合裝置,并且壓力變化趨勢較為穩定及平滑;進料管擴張型固液混合裝置在喉管長徑比所產生的抽吸真空度效果較差,原有固液混合裝置則介于兩者之間。以固液混合裝置所產生真空度最高為評判標準,噴嘴收縮型固液混合裝置效果最為理想,原有結構固液混合裝置次之,進料管擴張型固液混合裝置效果最為不理想。

對3種結構形式固液混合裝置進行內部流態對比分析,所提出2種改進結構形式固液混合裝置流場在總體分布上均優于原有結構固液混合裝置,但進料管擴張型結構型式固液混合裝置在進料管擴張區域依然存在著一定程度的低流速區域及小范圍程度的回流,在粘性物料進料速率快或抽吸負壓不足時,有可能導致在低速回流區產生物料的粘結,影響固液混合裝置的正常工作。以引發物料抽吸堵塞可能性為評價指標,噴嘴收縮型固液混合裝置效果最為理想,進料管擴張型次之,原有結構固液混合裝置最不理想。因此優選噴嘴收縮型固液混合裝置為最佳結構。

5 結論

1) 利用Fluent軟件對現有結構的固液混合裝置進行流場分析知,存在低速回流區的缺陷。基于此提出了固液混合裝置的進料管擴張型及噴嘴收縮型2種結構改進方案。

2) 利用數值模擬方法進行流場分析,通過對所建立的多個模型的定性對比分析,結果表明噴嘴收縮型固液混合裝置的進料管路附近不存在低速回流區,且其產生抽吸真空度最大,為最佳結構方案。