桁架機器人在鑄造3D 打印砂芯流水線中的應用

馬 睿,劉 軼,黃部東,楊光明,閆 濤

(共享智能鑄造產業創新中心有限公司,寧夏銀川 750021)

鑄造業中車間物流是生產效率、信息集成、安全等重要影響因素。對于多品種,大噸位的產品車間物流通常以吊車或有軌電動平車實現,存在生產效率低、安全隱患大、智能化水平低等問題,不能滿足智能制造的發展要求。隨著3D 打印的發展,越來越多的砂芯使用3D 打印機直接打印成型,使用桁架機器人,可解決砂芯的抓取、運輸、浸涂、自動存儲等一系列問題,解決傳統鑄造物流存在的問題,推進鑄造業向綠色化、智能化發展。

1 3D 打印砂芯基本原理

3D 砂芯打印采用的原理是3DP 成型原理,其過程在于先鋪設一層厚度在0.3mm 左右的砂子作為打印基層,通過噴頭選擇性的根據需求噴射粘結劑,將零件的截面形狀“印刷”在砂子上,上一層粘結完畢后,工作箱下降一個高度,繼續進行鋪砂、打印、逐層堆疊,最終形成3D 打印砂芯(如圖1)。

2 桁架機器人在砂芯流水線中的應用

圖1 3D 打印砂芯基本原理

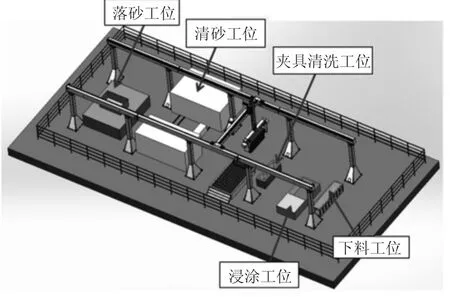

桁架機器人在砂芯流水線上主要包括以下工位(圖2):落砂工位主要負責將砂芯從3D 打印機工作箱中頂起,清理砂芯吊把周圍余砂;清砂工位主要負責砂芯表面浮砂的清理;浸涂工位主要負責在砂芯表面涂層,保證砂芯放置;下料工位主要負責砂芯的放置,以滿足后續入庫;清洗工位主要負責手爪的清洗。由于在每個工位對砂芯的放置方式要求不同,需要桁架在執行XYZ 三軸運行的同時,還可以實現對砂芯的夾取,砂芯繞吊把本身的翻轉以及砂芯在XY 平面內繞Z 軸的360 度旋轉。整個桁架包含4 個直線控制和2 個旋轉控制。

圖2 桁架機器人在砂芯流水線上的應用

2.1 桁架機器人在砂芯抓取位的應用

由于砂芯的單件小批量特性,3D 打印砂芯根據砂芯的大小在工作箱中是隨機布置的,布置方式多種多樣,如圖3 所示,砂芯1、2、3、4 尺寸各不相同,位置和方向也各不相同,此刻需要考量的不是桁架機器人的重復定位精度,而是桁架機器人的定位精度。因此砂芯抓取對于桁架機器人的定位要求極高。程序需要根據砂芯在工作箱中的位置判斷砂芯大小,砂芯位置以及決定抓取順序,桁架按照程序給定的列表實現一一抓取,抓取節拍需要和生產節拍相符合。

圖3 砂芯在工作箱中的分布及抓取

2.2 桁架機器人在其他工位的應用

砂芯在桁架部位完成抓取以后,通過對吊把進行旋轉清除浮砂,進而通過桁架的XYZ 聯動將砂芯轉運至清砂小車,此時砂芯豎直放置,進入自動吹砂房進行自動吹砂,吹砂完成后進入手工吹砂清理死角,并檢驗吹砂表面質量。

吹砂完成后,桁架再次根據坐標抓取砂芯,通過XYZ 聯動將砂芯抓取至浸涂工位,浸涂池中為砂芯涂料,桁架通過Z 軸垂直下降再上升的方式涂料,并通過砂芯吊把旋轉的方式將涂料混合均勻,保證砂芯表面涂料厚度和質量。

涂料完成后,桁架將砂芯搬運至下料工位,利用坐標值完成砂芯安全放置在砂芯托盤上,放置完成后,砂芯會隨著托盤進入立體庫存放,后續需要時提取。

放置完畢砂芯后,桁架手爪被涂料包裹,不利于后期抓取,因此需要運行至清洗工位,對手爪進行清洗,去除涂料,到落砂工位進行下一次抓取,如此反復循環。進而實現桁架機器人在整個砂芯清理、浸涂流水線上的作業。

3 結語

目前,我公司的桁架機器人已經在生產線上實現了全流程自動化抓取,極大的減少了人工搬運和流涂的安全隱患,提高了生產效率,減少了人工成本,為鑄造業向著綠色化、智能化發展增加了濃厚的一筆。