車用汽油機潤滑系統理論計算

汪杰強,黃勇,葉年業,姚博煒

(上汽通用五菱汽車股份有限公司,廣西柳州 545007)

0 引言

潤滑系統的作用是將機油輸送到發動機各所需部位,減小運動副表面摩擦以減少磨損,同時冷卻和清洗零件表面,對某些部位進行防腐、密封、減振等。

為了保證潤滑部位得到必需的機油量,主油道內應維持一定的油壓;機油泵的供油壓力除了滿足主油道最小油壓的需求外,還需克服濾清器、散熱器、輸油管道等的阻力。

文中主要通過分析發動機的潤滑系統,計算各潤滑部件所需求的機油壓力和機油流量,從而指導機油泵的設計和制造。

1 發動機的潤滑系統

發動機通過機油泵向各潤滑部件輸送機油,以保證各潤滑部件得到有效的潤滑。因此機油泵的能力直接影響發動機潤滑部件的潤滑,如果機油泵的能力不滿足潤滑部件的要求,將會導致潤滑部件潤滑不足而產生異常磨損,導致發動機故障;而機油泵的能力遠遠超過潤滑部件的要求,又會導致發動機產生的功率過多的應用于機油泵的驅動,導致功率的浪費,影響發動機性能的提升。

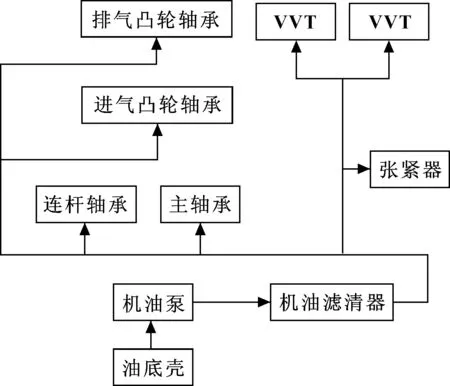

圖1為某發動機潤滑系統的示意圖,潤滑零件包括主軸承、連桿軸承、凸輪軸軸承、VVT等。通過計算這些潤滑部件所需要的最小的機油壓力和最小的機油流量來進行機油泵的最優化設計。

圖1 某發動機潤滑系統示意

表1為樣機潤滑系統的基本參數。

表1 潤滑系統基本參數

2 最小機油流量計算

2.1 軸承最小機油流量計算

發動機的主軸承、連桿軸承和凸輪軸軸承都是通過機油油膜來承載曲軸、連桿和凸輪軸的運動。因此,機油的流動特性對軸承潤滑起著關鍵性的作用。不同寬徑比(B/d)下的機油流量系數[1]如圖2所示,橫坐標ε為偏心率。

圖2 機油流量系數

由圖2可知,機油在軸承中的流量系數和軸承的寬徑比及偏心率有關。

式(1)[1]為保證軸承正常工作所需的理論最小機油流量。

Q=2kQψωr2Bn

(1)

式中:ω為軸頸轉速;r為軸徑半徑;kQ為機油流量系數;B為軸承寬度;ψ為軸承間隙比,ψ=c/r,c為軸承的半徑間隙;n為軸承個數。

根據式(1)可以計算各軸承正常工作時所需要的理論最小機油流量, 圖3為各軸承在各轉速下的理論最小機油流量。主軸承理論最小機油流量Qm,連桿軸承理論最小機油流量Qcon,進氣凸輪軸軸承理論最小機油流量Qcam_in,排氣凸輪軸軸承理論最小機油流量Qcam_ex,由于進氣凸輪軸和排氣凸輪軸的參數一樣,因此用Qcam來表示Qcam_in和Qcam_ex的和。

圖3 各軸承理論最小機油流量

2.2 其他潤滑零件的最小機油流量

除了軸承潤滑的零件外,其他零件根據零件性能參數要求的機油流量來進行計算。張緊器和VVT等最小機油流量分別為Q1和Q2,如圖4所示。

圖4 其他零件最小機油流量

2.3 最小總機油流量

根據以上的計算結果,把各零件所需求的理論最小機油量相加就得到發動機的理論最小總機油流量Q總即機油泵出口流量,如圖5所示。

圖5 機油泵出口流量

3 機油泵出口壓力計算

3.1 軸承最小入口油壓計算

在發動機幾何參數和機油的相關性能參數確定后,機油流量和機油壓力呈線性關系。因此,根據第2節計算得到的各零件的最小機油流量,可以計算得到相應的各零件的最小機油壓力。

主軸承需求的最小機油壓力pm[3]為

(2)

式中:η為機油黏度;B為軸承寬度;a為軸承油槽寬度,當沒有油槽時a=0;Δ為軸承間隙;d為軸承直徑;ε為平均偏心率;下標m表示該參數為主軸承系統的參數。

連桿軸承需求的最小機油壓力pcon[3]為

(3)

式中:dh-con為連桿軸頸進油孔直徑,下標con表示該參數為連桿軸承系統的參數。

凸輪軸軸承需求的最小機油壓力pcam[3]為

(4)

由上式可分別求得進氣和排氣凸輪軸軸承的最小機油壓力,進而可得凸輪軸軸承的最小機油壓力。下標cam表示該參數為凸輪軸軸承系統的參數。

根據表1和以上公式計算得到主軸承、連桿軸承、凸輪軸軸承的最小機油壓力如圖6所示。

圖6 軸承最小機油壓力

3.2 其他潤滑零件的最小機油壓力

除了軸承潤滑的零件外,其他零件根據零件性能參數要求的機油壓力來進行計算。

張緊器油量的控制為單向閥控制,其最低入口油壓只與彈簧的彈性系數和伸長量有關。供應商提供其彈簧開啟壓力為0.08 MPa,在發動機怠速時就開始工作。固其對入口油壓只要大于0.08 MPa即可。

張緊器和VVT等最小機油壓力分別為p1和p2,如圖7所示。

圖7 其他零件最小機油壓力

3.3 主油道機油壓力計算

根據以上計算得到的各零件最小機油壓力的需求,需要將各壓力等效到主油道的壓力需求。

(1)由于主軸承、連桿軸承與主油道比較接近,可忽略其之間的管路損失,故其入口油壓可等效主油道壓力的需求。

(2)張緊器只存在管路的損失,且離主油道較近,其入口油壓也可等效主油道壓力的需求。

(3)VVT相位器入口與主油道間存在OCV閥,相位器入口油壓需加上OCV閥壓降才能等效主油道壓力。

(4)由于從主油道到缸蓋的管路存在比較大的壓力損失。其凸輪軸承入口油壓需進行修正,考慮管路壓力損失后才能等效主油道壓力。

圖8為各零件入口壓力等效為主油道壓力后的油壓需求。

圖8 等效主油道機油壓力

由圖8可知,選取每個轉速下各零件的最大主油道油壓需求,即為主油道最小油壓需求。由于機油泵泵出的機油經過機濾后直接達到主油道,忽略機濾的壓力損失,因此主油道的最小油壓需求即為機油泵的出口油壓,如圖9所示。

圖9 機油泵出口壓力

4 對比分析

對樣機現有的機油泵進行壓力和流量的測試,并與理論計算的最小需求油壓和最小需求流量進行了對比分析,如圖10、圖11所示。

圖10 機油泵壓力對比

圖11 機油泵流量對比

由圖10、圖11可知,現有機油泵的流量和壓力遠大于理論最小需求流量和壓力,因此可以通過優化機油泵的參數以減少機油泵的功耗,提升發動機的性能,這是后續機油泵設計改進的方向。

5 結論

通過對汽油機潤滑系統的流量和壓力進行計算,可以指導機油泵的設計開發。

(1)通過計算發現某發動機現有機油泵的流量和壓力遠大于理論最小需求流量和壓力,因此可以通過優化機油泵的參數以減少機油泵的功耗,提升發動機的性能。

(2)提出一種機油泵理論計算的方法,指導機油泵的設計開發。