基于物聯網云平臺的礦熱爐電極運行監控系統設計

王 莉, 周 潼, 牛群峰, 惠延波

(河南工業大學電氣工程學院,鄭州 450001)

近年來,物聯網云平臺、智能手機、無線通信網絡等智能產品在工業界應用越來越廣泛[1],對于礦冶、化工等各類重工業的遠程監控具有重要應用價值。礦熱爐是礦冶工廠中常見的高耗能冶煉設備,在冶煉時將三相電極插入爐料,通過埋弧操作,熔化礦石,實現鐵合金冶煉[2]。礦熱爐附近冶煉環境存在高溫、高污染、多煙塵等問題,難以實現操作人員的長期近距離檢測。與此同時,在礦熱爐冶煉過程中,隨著三相電極的不斷消耗,電極運行狀態隨之變化,進而引起整體爐況的變化。在現有情況下,結合物聯網云平臺在遠程監控、人機交互、大數據分析等方面的優勢,實現基于物聯網云平臺的礦熱爐電極運行監控系統,有利于實時準確監控電極狀態,減少電極操作事故,保障礦熱爐長期安全穩定運行。

物聯網云平臺是新一代信息技術與先進制造業結合形成的新興應用模式[3],在工業界有著廣泛的應用前景。WISE-PaaS云平臺是來自研華科技的工業物聯網云平臺,是大數據、云計算與工業物聯網結合的最新應用成果。WISE-PaaS云平臺與組態軟件深度結合,同時又突破了組態軟件在傳輸距離、傳輸條件上的限制,通過PC客戶端、手機APP客戶端等多種方式實現人機交互,并且在數據分析上不再局限于評價指標、性能參數的計算,在結合多種機器學習方法后,能夠對重要參數進行預測,作為前瞻性維護和診斷的數據基礎。鑒于此,將WISE-PaaS云平臺與礦熱爐電極運行監控設備端相結合,旨在實現電極運行狀態的遠程實時監測和故障報警,并通過云平臺的可視化和數據分析功能,對礦熱爐電極運行的重要參數進行預測,為預知維修提供依據[4],保障礦熱爐的長期安全運行。

1 系統整體設計

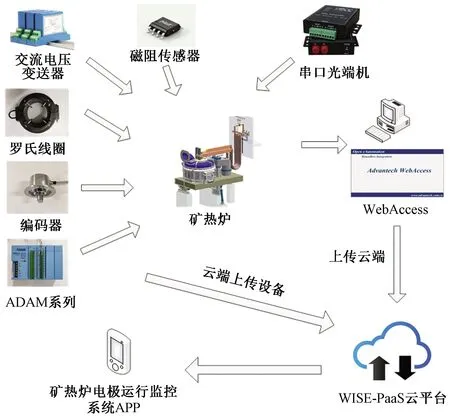

基于物聯網云平臺的礦熱爐電極運行監控系統主要由礦熱爐電極運行監控設備端、WISE-PaaS云平臺和手機客戶端APP這3部分構成,系統總體構成如圖1所示。

圖1 礦熱爐電極運行監控系統總體結構Fig.1 The overall structure of electrode operation monitoring system of submerged arc furnace

圖1中實體設備為礦熱爐電極運行監控設備端,通過串口光端機實現與網際組態軟件Web-Access[5]構建的上位機之間的通信,并在此基礎上通過WebAccess的SCADA功能和MQTT協議,連接至WISE-PaaS云平臺,實現數據的交換和進一步處理。用戶可通過手機客戶端APP與WISE-PaaS云平臺進行通信,遠程監控礦熱爐電極運行狀態。

2 系統硬件設計

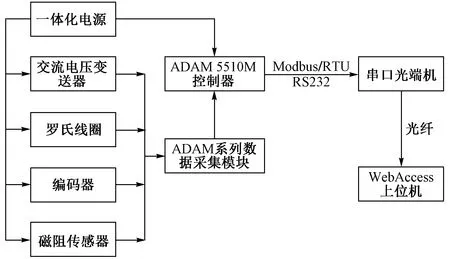

系統的硬件結構主要由電極監控部分與通信部分構成。電極監控部分包括交流電壓變送器、羅氏線圈、磁阻傳感器、編碼器、一體化電源(220 V轉5 V和24 V)和ADAM系列。通信部分包括串口光端機及光纖、RS232轉USB串口線(COM公頭、COM母頭各一個)。系統的硬件結構(三相電極中的A相,B、C兩相與A相結構相同)如圖2所示。

圖2 系統硬件結構Fig.2 Hardware structure of the system

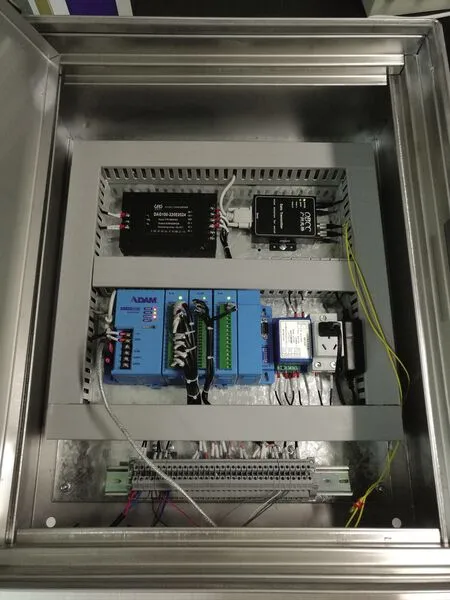

系統的硬件部分主要通過各類傳感器對礦熱爐三相電極的電流、電極位置等參數進行采集,并傳入ADAM 5510M控制器進行數據處理,再結合Modbus/RTU通信協議,將礦熱爐電極冶煉參數傳至上位機,作為WISE-PaaS云平臺數據處理的基礎。完成的控制柜實物如圖3所示。

圖3 控制柜實物Fig.3 The actual control cabinet

3 系統軟件與云平臺通信設計

在礦熱爐電極運行監控設備端開發過程中,控制器ADAM 5510M在BorlandC環境下完成算法的編譯和調試[6],進一步得到有功功率、功率因數等礦熱爐電極運行的主要評價指標。對于評價指標數據和礦熱爐電極電壓、電極位置等各類數據,設計的監控系統使用Modbus/RTU通信協議傳輸至上位機系統。

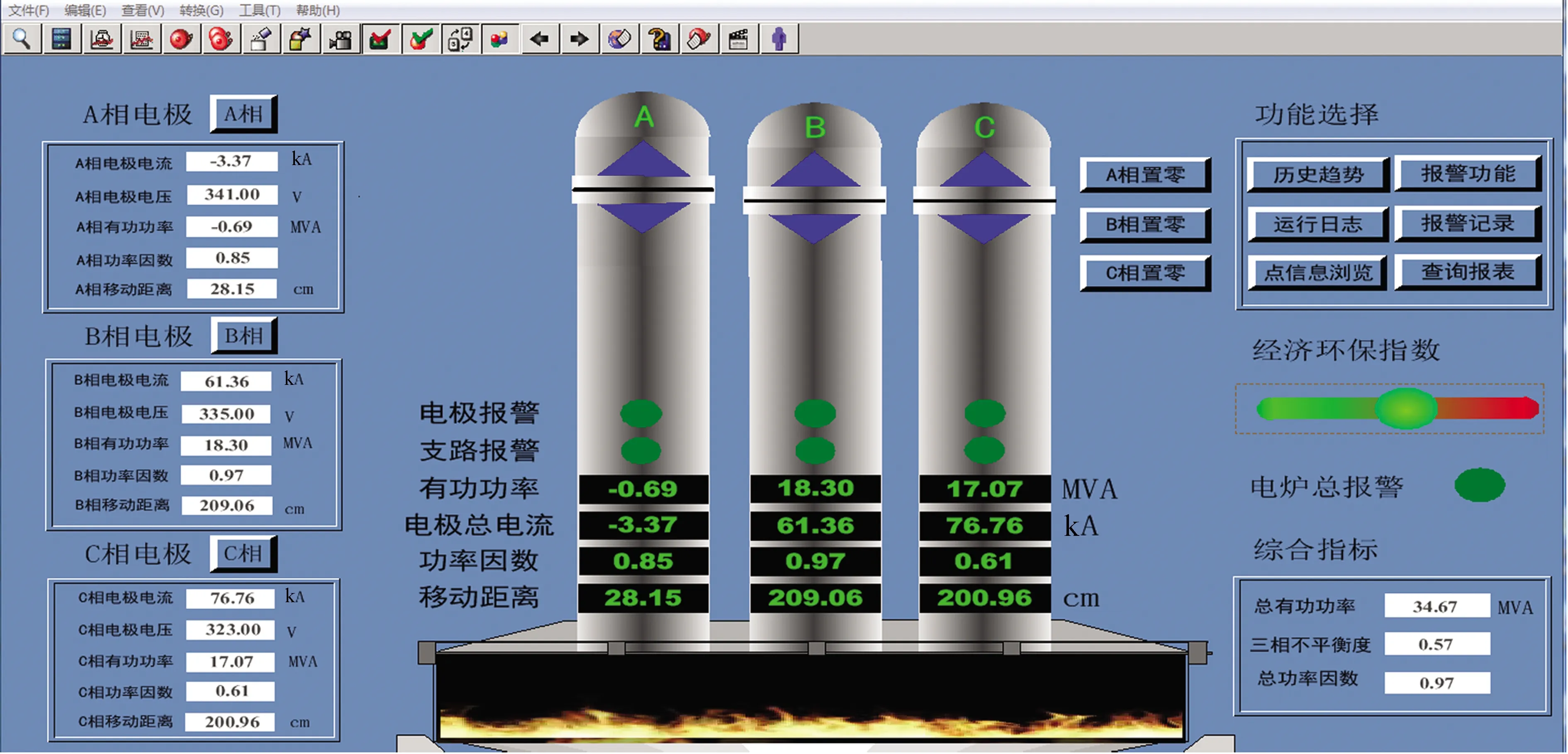

在傳輸過程中,設計的監控系統通過串口光端機與RS232轉USB串口線進行光纖通信。該設計改善了一般RS232通信存在的傳輸距離短、信號不穩定等缺陷,充分適應礦熱爐周邊復雜電磁環境的實際需求。通過網際組態軟件構建的上位機系統如圖4所示。

圖4 礦熱爐電極運行監控上位機系統Fig.4 Host computer system of electrode operation monitoring of submerged arc furnace

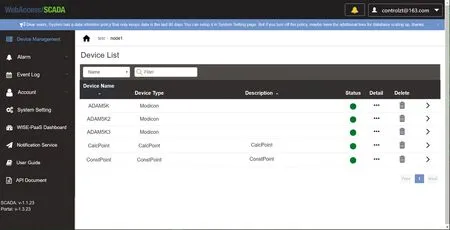

通過WebAccess和WISE-PaaS云平臺之間的連接端口和MQTT協議[7],結合WebAccess/SCADA功能,在WebAccess中分別設定上傳模擬量點、數字量點和計算點的白名單,將各類礦熱爐冶煉參數和評價指標數據不斷上傳至WISE-PaaS云平臺。實現上位機與WISE-PaaS云平臺通信的界面如圖5所示。

圖5 實現上位機與WISE-PaaS云平臺的通信Fig.5 Realization of communication between host computer and WISE-PaaS cloud platform

4 系統功能設計與實現

在實現礦熱爐電極運行監控設備端與WISE-PaaS云平臺通信的基礎上,結合用戶的實際需求和WISE-PaaS云平臺的Dashboard、SaaS Composer、APM(asset performance management)、AFS(AI framework service)等模塊[8],開發了云平臺電極運行監控、云平臺電極具體參數監控、云平臺電極參數報警、云平臺電極能耗預測、云平臺電極位置預測等功能,并通過PC客戶端、手機APP客戶端等多種形式滿足不同用戶在各類應用環境的需求。

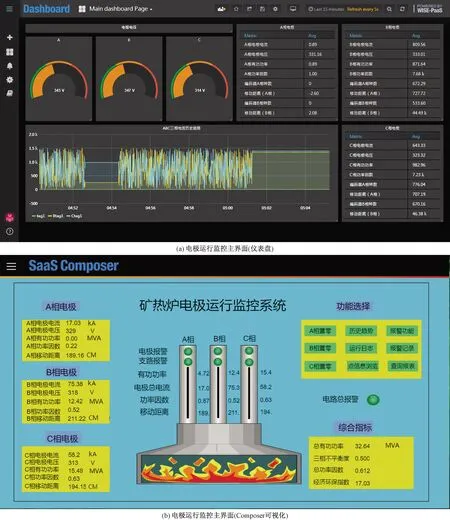

4.1 云平臺電極運行監控主界面

云平臺電極運行監控主界面如圖6所示。通過WISE-PaaS云平臺的Dashboard模塊建立了礦熱爐電極監控主界面,如圖6(a)所示。用戶在使用密碼登錄后就進入監控主界面,對礦熱爐三相電極的主要冶煉參數如電極電流、電壓、移動距離等有快速的認識。通過儀表盤、曲線圖等多種數據可視化方式直觀體現礦熱爐電極的總體運行狀態。在電極運行監控主界面(儀表盤)的基礎上,使用WISE-PaaS云平臺的SaaS Composer模塊,建立可視化的電極運行監控主界面,如圖6(b)所示。

圖6 云平臺電極運行監控主界面Fig.6 Electrode operation monitoring main interface of cloud platform

在圖6(b)所示的可視化界面中集成了前往各相電極具體參數監控、電極參數報警、歷史趨勢查詢、電極能耗預測、電極位置預測等不同功能的跳轉按鈕,設置了對三相電極電流大小、功率因數、三相不平衡度等主要指標的顯示功能和總報警功能,包含了原上位機系統中各類功能。在此基礎上,利用SaaS Composer中可將模擬量點與動畫建立關聯的特點,使用三相電極的上下移動表示電極的移動距離,通過警報燈的紅綠變化顯示報警狀態的變化等,讓用戶更加直觀、快速地了解礦熱爐運行過程中的爐況變化,及時調整電極電壓等冶煉參數,保障礦熱爐的安全可靠運行。

4.2 云平臺電極具體參數監控

云平臺電極具體參數監控如圖7所示。在主界面設置A、B、C三相的跳轉按鈕,可分別進入各相電極具體參數監控界面,如圖7(a)所示。電極具體參數監控界面顯示每相電極的電極電流、電壓、有功功率、功率因數、移動距離等各類冶煉參數和評價指標,并細化至每相電極對應的8根銅管的電流實際值顯示。

該界面還提供了每相電極對應的8根銅管的電流變化實時趨勢查詢和三相電極參數歷史趨勢查詢功能,便于用戶在電極故障時深入查找原因,如圖7(b)所示。

4.3 云平臺電極參數報警

針對各相8根銅管電流、各相電極電流等重要參數設置報警功能,通過警報燈的紅綠變化實現報警,并在電極運行報警列表顯示報警狀態,如圖8(a)所示。用戶可根據實際情況調整參數的報警值,并在該參數的歷史趨勢中查看報警記錄和出現報警時的具體參數值,如圖8(b)所示。

4.4 云平臺電極能耗預測

通過三相電極電流、電壓、功率因數等冶煉參數計算并顯示礦熱爐能耗情況[9],再結合WISE-PaaS云平臺中的APM模塊和AFS模塊,對能耗情況進行預測,如圖9所示。

在圖9所示的能耗預測界面中,根據電極電流、電壓、功率因數等冶煉參數計算礦熱爐能耗情況,并將冶煉參數導入云平臺的APM模塊,生成APM數據源。在此基礎上,在AFS模塊中選擇上述APM數據源,在建立的時間序列法[10]模塊中加入礦熱爐能耗計算方法,對礦熱爐三相電極在接下來30 min的能耗情況進行預測,并在Dashboard中通過曲線圖進行顯示,作為用戶調節礦熱爐參數和控制能耗的依據。

圖9 云平臺電極能耗預測Fig.9 Electrode energy consumption prediction of cloud platform

4.5 云平臺電極位置預測

通過磁阻傳感器采集礦熱爐外側不同位置的磁信號,結合編碼器采集的礦熱爐電極移動距離,將磁信號作為輸入,三相電極位置作為輸出,建立樣本集,并引入APM中,生成APM數據源。在AFS模塊中選擇該APM數據源后,通過AFS中現有的RNN[11]模塊,對磁信號為輸入、三相電極位置為輸出的神經網絡模型進行訓練,并在數據源引入新的磁信號數據后,對三相電極位置進行預測,在Dashboard中顯示,如圖10所示。

圖10 云平臺電極位置預測Fig.10 Electrode position prediction of cloud platform

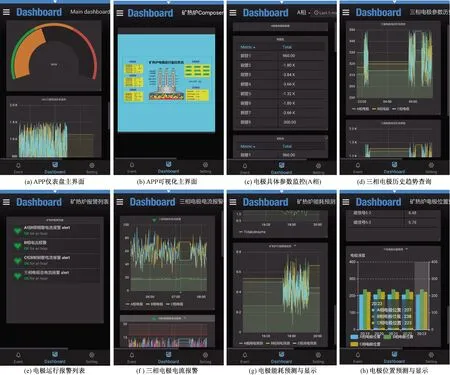

5 系統APP客戶端的實驗與分析

根據第4節建立的基于物聯網云平臺的礦熱爐電極運行監控系統(PC客戶端),結合WISE-PaaS Dashboard、WISE-PaaS SRP軟件和Android技術,實現了礦熱爐電極運行監控系統APP客戶端,拓展了人機交互方式,適應用戶在不同環境下遠程監控礦熱爐電極運行的實際需求,如圖11所示。

圖11 礦熱爐電極運行監控系統APP客戶端Fig.11 APP client of electrode operation monitoring system of submerged arc furnace

6 結論

根據遠程監控礦熱爐電極運行狀態,深入分析電極運行數據,保障安全生產的實際需求,設計了一種基于物聯網云平臺(WISE-PaaS云平臺)的礦熱爐電極運行監控系統。首先在現場底層建立了礦熱爐運行監控設備端,并通過網際組態軟件WebAccess建立工程節點和設定MQTT協議,完成上位機系統。在此基礎上,通過WebAccess與WISE-PaaS云平臺之間的連接端口,將采集數據上傳至云端, 并結合WISE-PaaS云平臺中的Dashboard、SaaS Composer、APM、AFS等模塊,實現電極運行實時監控、電極狀態報警、電極具體參數顯示、移動終端人機交互、能耗預測、電極位置預測等功能,為礦熱爐參數調節和故障診斷提供依據,改進了礦熱爐傳統監控模式,具有較好的實用價值。