大峽水電站24.5 MW機組調速器機械優化改造研究

孫寶坤,蔣 偉,劉艷梅

(國投甘肅小三峽發電有限公司,甘肅 白銀730000)

1 引言

大峽水電站位于甘肅省白銀市與榆中縣交界處的黃河干流上,距蘭州市河道距離65 km,為徑流式電站。電站裝有5臺軸流轉槳式水輪發電機組,其中1~4號機組裝機容量為75 MW,0號機組裝機容量為24.5 MW。

24.5 MW機組使用的WBST-100步進電機式微機水輪機調速器,已使用10余年,存在多種問題:元件老化嚴重、主配壓閥動作遲滯、機械式反饋信號不穩定等。近幾年來,多次發生調速系統故障,嚴重影響了機組的安全運行和發電效益,也給運行檢修人員帶來很大負擔。電站對調速器進行了全面的技術改造,本文通過研究總結本次改造中積累的機械優化經驗,為其他電站的調速器改造提供參考。

2 原調速器介紹

2.1 工作原理

WBST-100式調速器于2002年技術改造后投入運行,電氣部分由A系列PLC控制器實現,電氣-機械/液壓轉換則由步進電機實現。電氣信號指令發出后,步進電機帶動主配引導閥實現先導控制與電液轉換,再通過機械杠桿結構驅動主配壓閥活塞控制油路,從而驅動接力器。導葉反饋信號通過接力器與機柜連接的機械杠桿結構輸送,槳葉接力器則由反饋鋼絲繩完成。

2.2 存在缺陷

原調速器存在的缺陷,總體來說是由兩方面原因產生的。

(1)由于就調速器使用時間較長,所使用的相關技術已經逐步落后,故障率逐增趨勢明顯,具體表現為以下幾點:

1)主配傳動方式為步進電機轉動牽引與其相連的機械杠桿,進而帶動主配壓閥活塞運動控制接力器,復雜的機械結構導致主配存在動作遲滯問題。

2)機械杠桿結構導致機械零位調節復雜繁瑣、二段關閉控制功能由機械凸輪實現,導致二段關閉時間調節困難,大修后占用較長調試工期。導葉及槳葉信號反饋裝置均為機械式反饋,反饋信號滯后。

3)原機柜使用時間長,各元件老化嚴重。實現電液轉換功能的關鍵元件步進電機時常發卡,造成機組溜負荷、無法正常開停機等故障。且由于控制通道單一,一旦步進電機出現問題,必須停機檢修,給機組帶來安全隱患。

4)事故配壓閥、事故油罐補油裝置、油源切換閥等功能閥組集成化程度低,需配置外接控制油路和電磁閥才能完成其功能,導致現場控制油路復雜冗長。

(2)管路布置存在的缺陷。根據多年使用經驗,舊系統油路部分設計思路可以進行革新,適應機組的實際需求;且管路、閥門、管路支架的布置可以進行優化,增強調速器的穩定性,方便調速器的檢修與維護。

3 機械優化改造方案介紹

此方案總體上結合本次調速器技術改造,根據舊調速器機械方面存在的具體缺陷,進行針對性的設計優化,主要包括選用新的調速器及配套的功能閥組、重新設計部分油路并優化管路與閥門布置等內容。

3.1 新調速器液壓原理簡介

根據機組實際情況進行選型,并經公開招標后,新調速系統選用長江能事達生產的WST-100型調速器。新調速器機柜采用機電合柜結構。調速器總體由PLC微機調速器及機械液壓系統構成,電液轉換功能由比例伺服閥實現。

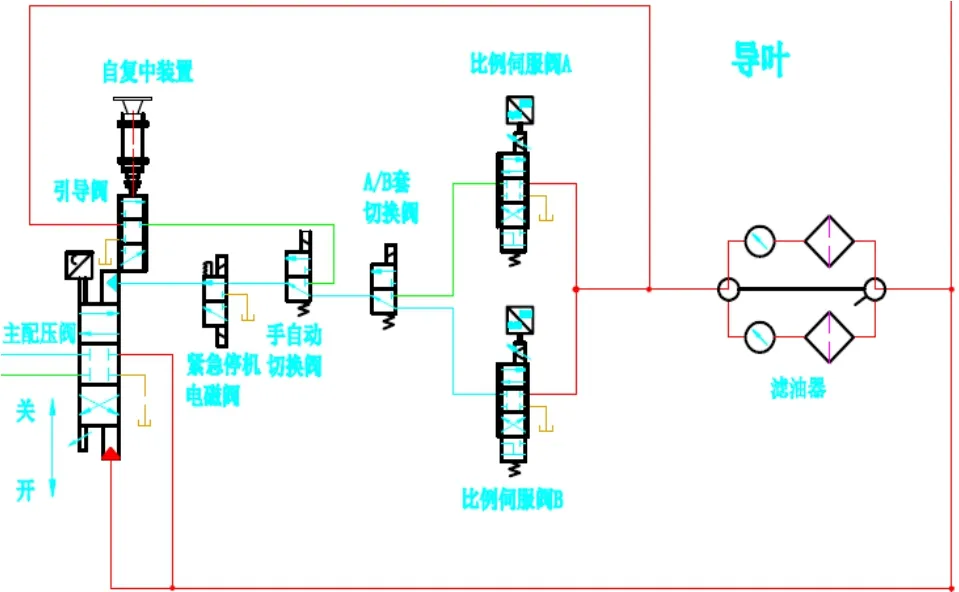

液壓系統原理如圖1所示,調速器中源自供油裝置的主壓力油,分為兩路,一路為操作油,進入主配壓閥的控制腔,以及主配壓閥的恒壓腔;一路經過雙精油濾器輸出控制用油。進入主配壓閥活塞恒壓腔的壓力油,始終具有推動主活塞向關閉方向運動的力。經過雙精濾油器的潔凈油,一路依次經過比例伺服閥A或比例伺服閥B、A/B套切換閥、手/自動切換閥、緊急停機閥到主配壓閥的控制腔。另一路經過引導閥、手/自動切換閥、緊急停機閥到主配壓閥的控制腔。

圖1 液壓系統原理圖

自動狀態下,電氣機柜中的控制模塊發出信號后,通過比例伺服閥輸出壓力信號油進入主配壓閥控制腔,從而控制主配壓閥活塞運動輸出壓力能,來驅動接力器。另外,此套調速器也可以在手動條件下直接使用手操機構驅動引導閥上下運動,通過主配壓閥液壓放大輸出壓力能,來操縱接力器。

3.2 液壓系統優化內容

(1)新調速器中,主配壓閥是一種帶有輔助接力器的、液壓控制式的主配壓閥,其上端預留了比例伺服閥、手自動切換閥、緊急停機閥等功能閥組的接口,集成化成度高,由比例伺服閥或手操機構控制的主配活塞動作迅速,無滯后問題。

(2)新調速器主配上有調零螺桿,機械零位調節簡單快捷;原調速器的二段關閉控制功能由機械凸輪裝置改為監控電氣信號實現,不再需要手動調節;取消機械導葉和槳葉的機械式反饋裝置,改為電氣傳感器反饋,反饋信號良好。

(3)新調速器的電液轉換功能元件由步進電機改為比例伺服閥。比例伺服閥有4個工作位,通常使用其開、關、停3個工作位,第4個工作位為失電關機工作位,能夠充分保障機組安全。同時,為確保機組停機,配備了2套閥組和切換閥形成雙通道,可任意切換使用,使調速器可靠性大大增強。同時,在手動狀態時,直線位移轉換器裝置能夠完全實現對接力器的手動控制。

(4)事故配壓閥、二段關閉裝置及事故油罐補油裝置均采用集成化程度高的新式閥組,閥組上留有電磁閥接口,只需接入控制油,便可以實現閥組功能,不再需要專門外接控制油路和電磁閥,大大簡化了油路。

3.3 系統管路布置優化內容

舊調速系統管路布置方式總體上比較合理,但受當時技術限制,仍存在一些不足,新調速器管路設計時,著重分析了不足之處,進行了改進。

(1)舊調速器從油源多樣性考慮,在系統中設置了油源切換閥,在工作油罐油壓不足時,切換至事故油罐保證系統壓力油的穩定性,而油源切換閥使機組油路的復雜程度大大增加,故障率頗高。根據機組多年的運行經驗:低油壓發生幾率極其微小;調速器的電氣保護能夠有效避免低油壓的發生;即便發生了低油壓,事故配壓閥也能夠保證機組正常停機。鑒于上述原因,取消油源切換閥。

(2)根據多年經驗,事故油罐油源可靠性更高,將各功能閥組的控制用油全部改從事故罐側主供油管路上取,當出現工作油罐油壓不足的情況時,機組的事故停機功能和關機時的二段關閉功能將不受到任何影響,充分保證機組的安全。

(3)主要截斷閥和控制油閥位置、高度及方向設置不合理,不利于人員操作。新調速器中,重新布置主油路和控制油路閥門位置,設置合理高度及方向,方便運行人員操作。

(4)部分舊管路支架設置不合理,無法有效減緩管路震動,導致管路受損漏油。根據主操作油路走向分析管路震動特點,重新設置管路的支吊架,減輕調速器動作時的管路震動,減少管路本體及密封面因震動造成的損害。

4 優化改造后的效果

技術改造完畢后,導葉開、關機時間、二段關閉時間等數值整定結果均符合調保計算的要求。對新調速器進行的人工頻率死區檢查、導槳葉協聯關系試驗、靜特性試驗、動態試驗等各項試驗,結果均滿足相關標準的要求。

經過機械優化改造后,原調速器存在的問題得到了解決。投入使用的1年里,新調速器的主配壓閥、比例伺服閥、事故配壓閥、二段關閉裝置等功能閥組性能優異;反饋信號及時準確;調速器調節性能良好,機組運行穩定可靠,未出現溜負荷現象。調速器層的管路及支架布置合理、有序、簡潔;接力器動作時,各處管路震動較輕,穩定性良好,無任何滲漏情況;各閥門高度位置合理,運行人員操作方便;檢修期間,調速器檢修工作量和維護難度大大降低,極大地節約了檢修工期。

5 結論

水電站調速器隨著發展更新換代是大勢所趨,良好性能的調速器是保證機組穩定運行的保證。機械設備的集成化與功能多樣化對調速器的性能提升巨大,應該結合機組的實際需求,選用性能優異的新設備,對系統進行優化改造,消除調速器缺陷。經此次改造,機組調速器性能實現了質的飛躍,對機組穩定運行意義重大。

關于水電站調速器機械優化改造的研究,本文總結了一些思路和經驗。但仍需要進一步探索集成化閥組、電磁閥等新一代機械設備在調速器中的作用,優化液壓系統的格局,進一步提高調速系統的穩定性與可靠性。