淺析低質量分數一氧化碳對醋酸生產的影響與對策

劉全偉,汝海峰,鄭朝宇

(天津渤化永利化工股份有限公司,天津300452)

1 醋酸生產工藝簡介

反應方程式為:CH3OH+CO→CH3COOH

反應過程中,為充分保證氣液反應的效果,防止銠催化劑的沉淀,要求反應釜內必須維持一定的CO 分壓。根據工藝包的技術要求,提出CO的規格如表1。

表 1 CO 規格(干基,V%)

在實際生產過程中,由于上游氣化爐的不穩定,尤其是氮氣工況或并爐時,CO 質量分數較低,有時低于90%,與98%的設計值差別較大,對醋酸的穩定生產帶來一定困難。

2 低濃度CO 生產醋酸存在問題

2.1 尾氣放空量加大,潛在危險造成高壓吸收塔負荷加劇甚至液泛

原料CO 質量分數低于設計值時,為了維持反應釜中的CO 分壓,需要通過提高高壓吸收塔的放空尾氣量,來提高反應釜中參與反應的CO 質量分數。原料CO 質量分數偏離設計值越大,尾氣放空量將越大,就可能造成高壓吸收塔的尾氣放空量超過最大允許放空量,甚至造成高壓吸收塔液泛。

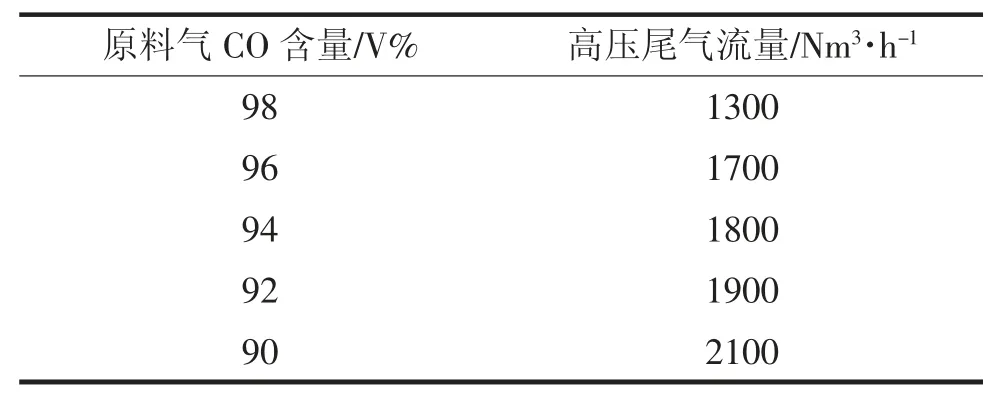

原料氣中CO 質量分數在90%~98%時,高壓尾氣的放空量見表2,當CO 質量分數低于96%時,為保證反應釜CO 分壓,尾氣放空量將急劇增大。

表2 CO 質量分數90%~98%時高壓尾氣放空量

2.2 CO 的利用率急劇降低

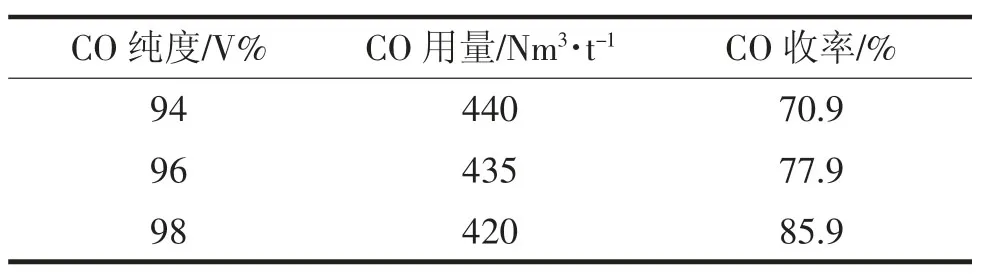

由于CO 質量分數降低,造成高壓吸收塔放空量加大,致使CO 的利用率極大降低,造成CO單耗增加,成本增加。表3 為原料CO 質量分數對消耗定額的影響。

消化內鏡微創手術是治療消化系統疾病的常用手段,與傳統的開腹手術比較,消化內鏡微創手術創傷小,操作簡單方便,對患者損傷也更小。該手術主要是通過內鏡引導,在可視化條件下對病灶位置進行處置。但在治療過程中,內鏡經口部或直腸介入患者體內,會造成強烈的刺激感,使得患者無法配合治療,從而影響到治療效果[3]。

表3 原料CO 質量分數對消耗定額的影響(以每噸醋酸,折百計)

2.3 碘消耗急劇加大

CO 質量分數下降,為了保證反應釜的CO 分壓,高壓吸收塔尾氣放空量大大增加,將超出此塔的正常設計的氣相負荷,高壓吸收塔中甲醇吸收能力的不足會使碘的損失明顯增加,碘的消耗達到正常值的數十倍甚至百倍;嚴重時,火炬會冒紫煙,造成環保事故。

2.4 銠消耗急劇加大

根據實際開車經驗,原料氣中CO 質量分數(V%)小于94%時,催化劑活性明顯降低,尤其在負荷大于60%后,操作不慎就會造成催化劑沉淀。此外,每次停車后再開,要想恢復到停車前的水平,需補加銠催化劑才能達到,造成銠催化劑消耗增加。

2.5 磁力泵處于低流量狀態,存在碳化硅軸承機泵損壞風險

磁力泵不使用機械密封,是一種環保性很強的機泵,在醋酸裝置上大量使用。但是由于磁力泵內部的碳化硅軸承為介質自潤滑及冷卻,故磁力泵對送出量有最低要求量,并且設置防干轉保護器以保護機泵運行安全。在CO 質量分數較低時,醋酸生產負荷也比較低,這樣就有可能造成無法滿足磁力泵的最低運行流量需求,造成磁力泵的損壞。

2.6 高壓分液罐放空流量不足

由于高壓分液罐放空流量正常設計值較低,采用三級孔板限流降壓后進入低壓火炬管線,不能滿足低質量分數CO 生產放空量的要求,因而無法保證反應釜的CO 分壓,易造成催化劑沉淀。

3 低質量分數CO 生產醋酸解決方案

針對上述問題,經過多次生產的摸索,以及結合實際的研究成果,找到了針對性的一系列相關措施方案和數據。

3.1 通過生產摸索并結合相關資料,總結出原料氣質量分數與負荷的數據表

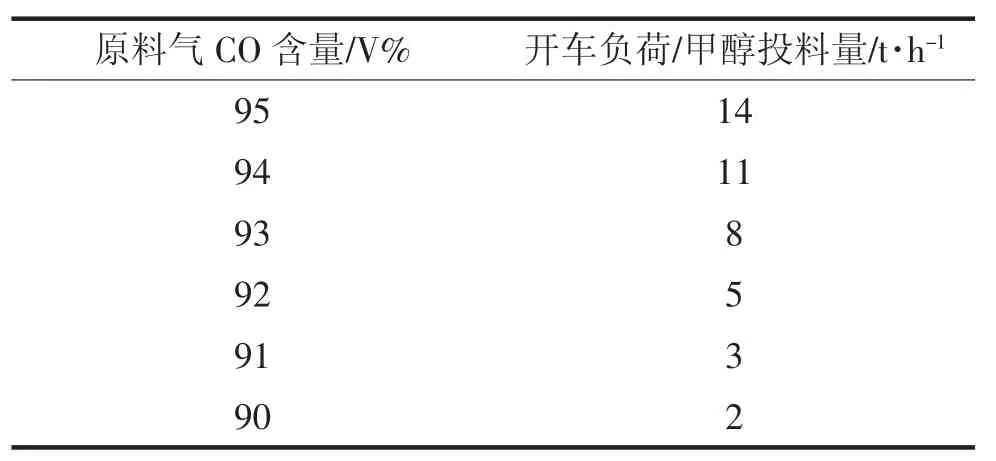

由于CO 質量分數降低,需要加大放空量以保證CO 分壓,但是受醋酸裝置設備和儀表的限制,高壓吸收尾氣的最大放空量為2500Nm3/h 左右,而且放空量過大的話會造成碘的加劇損耗。所以當CO 質量分數低于96%時醋酸裝置必須降低負荷操作。CO 質量分數90%~95%時,開車負荷見表4。

表4 CO 質量分數與建議開車負荷

通過表4 可以看出:當CO 質量分數逐步降低時,系統所能維持的生產負荷就逐步的降低。當出現上游原因造成CO 波動后,操作人員可以快速的降至相應系統所能滿足穩定運行的負荷,極大的提高的裝置的安全性、穩定性。

3.2 調整高壓吸收塔的負荷,盡可能的降低碘消耗

低質量分數CO 生產時,放空量需要加大,這樣就可能造成高壓吸收塔的放空碘含量超標,為了保證放空中的碘含量能夠在指標范圍內,需要做兩方面的工作:

1)盡可能的加大高壓吸收塔的新鮮甲醇入料量;

2)加大高壓吸收尾氣冷卻器的低溫水的使用量(可視放空溫度加至最大),并盡可能降低高壓吸收尾氣冷卻器的低溫水溫度以增強對高壓放空尾氣的冷卻效果,減少排放尾氣中的CH3I 含量。

3.3 加強操作,盡可能降低銠消耗

在CO 低質量分數時催化劑的沉淀危險極大增加,為了盡可能的保證催化劑的運行安全,總結出以下措施及方法:

1)熟練掌握表4 的CO 質量分數與生產負荷的對照表,當CO 質量分數發生變化后能夠及時的調整生產負荷,并且在調整負荷后能夠及時的調整反應釜內的母液組分,將系統內多余的碘采入催化劑工序備用。

2)當CO 質量分數發生變化后,及時調整高壓吸收塔的放空尾氣量,保證反應釜內CO 分壓在指標范圍內。

3)嚴格控制反應器中醋酸甲酯含量。分層器重相密度和反應器甲酯質量分數密切相關且變化靈敏,應注意觀察重相密度的變化。

4)嚴格控制反應器溫度不超195℃,在加熱模式下,反應液最高溫度在外循環換熱器出口處,冷卻模式下,反應液最高溫度在反應器上部出口處。并且在CO 質量分數降低時可以適當降低反應釜溫度以提高反應釜氣相分壓。保證催化劑穩定。

5)嚴格控制蒸發器溫度和液位。

6)每次開車投料前和停止進料后,在150℃下讓反應液循環一段時間,部分沉淀的催化劑會再次溶解。

7)在生產負荷低于40%時,在保證甲酯質量分數不會上漲的前提下適量降低反應釜溫度,提高反應釜的CO 分壓。

3.4 通過技術改造保證磁力泵低負荷運行

通過上述2.5 描述可知,磁力泵在低負荷下有軸承及機泵損壞的隱患,可通過以下技術改造解決。

1)由于剛開車時脫輕塔負荷比較低,脫輕塔回流量也比較小,無法滿足脫輕塔回流泵的運行最低要求,故通過工藝技術改造,增加一條脫輕塔回流泵至分層器管線,在負荷比較低時,能滿足脫輕塔回流泵的運行最低流量要求,保證泵和脫輕塔的穩定運行。

2)剛開車時合成系統及脫輕塔負荷比較低,無法滿足脫水塔進料泵的運行最低要求,故通過工藝技術改造,增加一條脫水塔進料泵至稀酸收集罐管線,在負荷比較低時,能滿足脫水塔進料泵的運行最低流量要求,保證泵運行穩定。

3.5 更改工藝流程解決高壓火炬放空流量限制

為解決高壓分液罐的放空流量較小,不能及時排出高壓吸收塔放空流量的問題,從工藝及操作簡單綜合考慮,增加了三級限流孔板的跨線流程。當放空流量達到限流孔板放空流量的極限時,適度打開跨線流程,提高高壓分液罐的放空流量滿足高壓吸收塔的操作要求。

3.6 優化調整DCS 控制系統組態參數

DCS 中復雜控制回路的參數都是按照CO 質量分數大于98%設計的,當質量分數低于98%時,在線分析會出現無法測量或測量的準確性降低,對生產的操作容易誤導,因此對AT-2204、AT-2208、AT-2401a、AT-2401b 中 的 CO、N2、H2量程進行調整,特別是CO 分壓計算模塊中提高了在線分析采樣的頻次,增加了計算結果的時效性,從而提高了在線分析儀表的可靠性。針對H2含量對反應釜的組分變化的敏感性,在AT2204上增加了H2分析。

4 結束語

由于醋酸生產中使用的是價格昂貴的銠作為催化劑,因此催化劑的活性是決定生產穩定運行的關鍵因素之一,而保證催化劑活性的重要指標之一就是反應釜CO 的分壓,所以原料氣CO 的質量分數過低勢必造成CO 分壓下降,生產的穩定運行得不到保證,銠催化劑容易造成沉淀。

通過生產總結出,在上游CO 質量分數供應不穩定的情況下或CO 質量分數小于96%時,經過上述的整改及操作的優化,能夠避免醋酸裝置的頻繁停車,實現裝置的穩定運行,但存在原料CO、甲醇和銠催化劑的消耗高于設計值,造成生產成本增加的問題,從長遠運行來說沒有市場競爭力。