高壓加氫反應器床層柔性熱電偶升級改造

趙 寬

(中海油惠州石化有限公司,廣東 惠州 516086)

0 引言

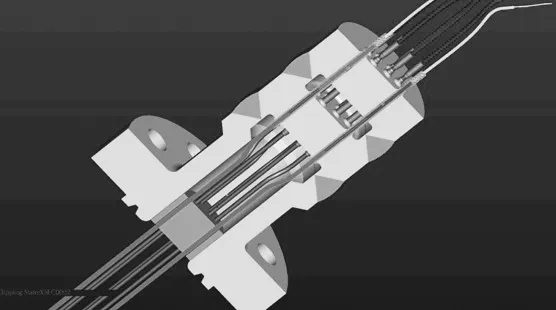

圖1 柔性熱電偶結構Fig.1 Structure of flexible thermocouple

惠州石化的高壓加氫裂化裝置反應器的床層熱電偶采用的是E+H公司的柔性熱電偶,共24組,其中6點的18組,10點的6組。自2009年投產后,所有熱電偶先后均出現壓力腔泄漏現象(據調查海南等其它煉化企業,不管是哪家公司的柔性熱電偶產品均存在該泄漏問題),此泄漏直接影響了裝置的安全平穩運行。本文通過理論與實踐相結合的方式,首先研究原柔性熱電偶壓力腔泄漏的原因,并提出了對應的解決措施;然后,對原柔性熱電偶進行結構上的升級改造,并改善柔性熱電偶偶芯與壓力盤的焊接工藝,通過以上方法對原柔性熱電偶的結構和制作工藝進行了全面的升級改造。此次改造達到了預期效果,柔性熱電偶壓力腔泄漏的問題得到了徹底的解決,E+H公司也根據此結構研發了新一代柔性熱電偶產品,并得到了廣泛應用。

1 溫度檢測在高壓加氫反應中的關鍵作用

反應是物料在反應器內,一定溫度、一定氫分壓、有催化劑的條件下,經原料油反應生成所需要的產物,并在高低分分離系統中使循環氫與生成油分離。反應溫度是高壓加氫反應系統的主要操作條件,加氫反應的平均反應溫度較高,反應器內的加氫脫硫、加氫脫氮以及芳烴加氫飽和及裂化段的加氫裂化,都是強放熱反應。因此,有限控制床層溫升是十分重要的。高壓加氫反應器每個床層的入口溫度和出口溫度是通過熱電偶進行測量的,大型反應器的床層溫度測量點多,1個反應器從上到下至少有3個以上的床層,每個床層最少有5~10個測溫點[1]。由于加氫反應器為高壓容器,不宜開口太多,否則影響整個反應器的強度。所有常規測量方式已經不適用,目前普遍采用反應器柔性熱電偶的測量方式來測量催化劑床層溫升。此測量方式開孔少,測量點多,測溫反應時間短,精度高,完全滿足高壓加氫反應對溫度測點的要求,所以這種測量方案得到普遍應用。

本文以惠州石化高壓加氫裂化,E+H公司的熱電偶為例,簡單介紹反應器柔性熱電偶,其中柔性多點熱電偶主要有單點單支、單點多支兩種[2]。本裝置使用的是單點單支結構。

2 傳統結構反應器柔性熱電偶簡介

柔性熱電偶主要特點如下:

1)響應時間快(在3s~8s),測量精度高(0.375%以內),性能穩定可靠,使用壽命長,可連續工作8~10年以上。

2) 采用特殊的焊接和密封工藝,確保柔性熱電偶在高溫高壓條件下的安全性與可靠性。

3)一般都配有壓力腔泄漏監測系統,能實時掌握熱電偶運行狀態。如果發生泄漏,能第一時間進行處置,避免事情擴大化。

4)熱電偶一般從反應器頂部或者側面開口進入,熱電偶固定在安裝支架上,不與反應器內壁相接處,不會降低反應器強度。

5)熱電偶無套管結構,可以隨意彎曲,鎧管最小彎曲半徑為2cm。

3 傳統結構反應器柔性熱電偶常見問題

1)DCS顯示數值異常

主要因柔性熱電偶一般在現場不安裝變送器,需要敷設相應的補償導線到機柜間內。補償導線選型錯誤或者接線不符合規范是造成此故障的主要原因,此外組態錯誤,接線盒內端子短路等也會造成顯示異常。

2)同床層溫度顯示數值偏差大

排除工藝設備方面問題后,主要問題為各分支熱電偶安裝不規范,測量端部不在一個水平面上,或者熱電偶端部固定裝置脫落。此類問題只能在下次檢修換劑時解決。部分分支熱電偶開路,排除線路和組態方面的問題后,主要原因為熱電偶末端開裂,導致測量回路出于開路狀態。

3)熱電偶壓力腔壓力異常

排除儀表故障后,應判斷為熱電偶壓力腔泄漏,氫氣(H2)等介質通過泄漏的熱電偶芯進入反應器外面的壓力腔。這是柔性熱電偶最常見,也是最難解決的問題,因為反應器內介質已經進入反應器外的壓力腔,一旦壓力腔密封失效,將會導致非常嚴重的后果,裝置將被迫停工。

4 柔性熱電偶升級改造方案

惠州石化蠟油加氫裂化氫反應器共有24支柔性熱電偶,其中6點熱電偶18支,10點熱電偶6支。該熱電偶與反應器的法蘭接口為3" 2500lb,自2009年投產后所有熱電偶先后均出現壓力腔泄漏現象(據調查海南等其它煉化企業,不管是哪家公司的柔性熱電偶產品均存在該泄漏問題)。2011年檢修期間更換了E+H重新提供的2支熱電偶,結果剛換上不久又發生了泄漏,現在部分熱電偶壓力腔最高泄漏壓力已超過11MPa,個別熱電偶還存在有微量氣體外漏現象。今后一旦發生大量工藝介質外漏,將會導致重大安全生產事故,加上大部分熱電偶的使用期限已經到了壽命末期,更需要對加氫反應器柔性熱電偶進行升級改造。

圖2 改造后柔性熱電偶結構Fig.2 Structure of flexible thermocouple after modification

圖3 改造后壓力腔泄漏情況Fig.3 Leakage of pressure chamber after transformation

經過分析原熱電偶的加工工藝,發現其結構有以下缺陷:①每個分支鎧裝熱電偶與法蘭焊接端面處于與反應器介質直接接觸的外表面,當熱電偶運輸、吊裝時容易因焊接處松動脫焊而造成反應器內介質竄進壓力腔而產生泄漏風險;②由于法蘭端面面積小,當多支熱電偶集中在很小面積內進行焊接時會相互影響,造成金屬晶體發生不良改變而降低焊接強度。

原生產廠家E+H,針對上述原因根據相關建議進行了如下改進:

1)將熱電偶鎧管焊接面往后退,離開法蘭端面150mm左右。

2)擴大焊接面積,改進焊接工藝。

3)在法蘭端面加固支撐,防止搬運過程造成外焊接處因搖擺出現松脫。

2014年E+H向本公司免費提供了5支按上述方法改進后的新型熱電偶,使用至今運行情況良好,沒有發生泄漏。

5 升級改造方案的項目關鍵點

1)熱電偶芯子不再焊接在法蘭上,而是焊接在法蘭后端的安全腔室焊接盤上。此作用是為保護芯子免受應力彎曲。芯子焊接部位的溫度低于反應器溫度,降低氫氣滲透程度,延長使用壽命。

2)熱電偶芯子末端加固封蓋,免受介質流體沖擊,延長使用壽命。

3)熱電偶芯子采用8mm外徑加強型(壁厚1.5mm以上),增加強度;材質升級為321或者347。

4)熱電偶芯子在安全腔室內不再使用“斷開”設計,避免一旦氫氣滲透對熱電偶導線絲產生污染。

5) 防破裂封堵裝置能夠有效避免工藝介質沿著鎧裝熱電偶芯子里面的氧化鎂(MgO)粉泄漏到外界。

6)熱電偶芯子束在法蘭面有保護盤,避免芯子在安裝運輸時受到應力損壞。

6 改造后實施效果

本次改造共更換5組有故障的柔性熱電偶,均為壓力腔嚴重泄漏,最高的泄漏壓力10MPa,最小的泄漏壓力9MPa,嚴重影響裝置的平穩運行。此次利用2014年換劑大檢修的機會對這5組柔性熱電偶進行升級改造,更換成上述改造后的柔性熱電偶。在更換熱電偶的過程中,修復了安裝支架,確保所有溫度點均在工藝要求的水平面內,確保測量的準確性和穩定性。改造后的柔性熱電偶結構更加合理,抗氫腐蝕能力、預防壓力腔泄漏能力得到非常大的提升。自改造實施以來,柔性熱電偶運行情況良好,壓力腔無泄漏,未出現熱電偶開路等故障,消除了裝置的安全隱患,確保了裝置的安全平穩運行。

7 結束語

在高壓加氫裝置中,反應器各床層的溫度是監測反應過程的關鍵參數,柔性多點熱電偶以其測點數量多,安裝開口少,響應速度快,可靠性好等特點實現了反應器床層溫度的安全、準確測量。通過制造工藝的技術攻關,對柔性多點熱電偶進行升級改造,解決了鎧管泄漏問題,大大增加了其使用壽命,同時增加了設備運行的可靠性和安全性。