鎖孔TIG焊接技術的研究進展

吳健文,陳浩宇,高陽,范文艷,3,閆德俊,饒宇中,王振民

(1.華南理工大學 機械與汽車工程學院,廣州 510640;2.鞍山科德軋輥表面處理有限公司,遼寧鞍山 114021;3.廣州海關技術中心,廣州 510623;4.中船黃埔文沖船舶有限公司,廣州 510715)

鎖孔 TIG焊接技術是通過大電流形成幾何形態穩定的小孔,來實現深熔焊接的一種高效率焊接方法。鎖孔TIG焊因具有單面焊雙面成形、填充金屬少及焊接效率高等優點,在航空、航天、汽車、造船、核工業、壓力容器等行業中具有良好的應用前景[1—3]。

鎖孔TIG焊又稱K-TIG(Keyhole TIG welding,簡稱K-TIG),是2000年左右出現的一種大電流TIG焊接新技術。它利用大電流產生能量密度大、挺度高、穿透力強的電弧,使熔池內形成鎖孔效應[4—6]。鎖孔TIG焊的焊接電弧不經過壓縮,主要是靠電流形成的電弧力與液體金屬重力和表面張力來保持熔池的動態平衡,是一種較有前景的中厚板焊接方法。鎖孔TIG焊保留了普通TIG焊的優點,但進一步減小了焊接熱輸入,增加了焊接熔深,同時提高了焊接效率。鎖孔TIG焊在一定條件下不需要開坡口及填充焊絲,大大減小了施焊母材單面焊接雙面成形過程中原材料的消耗。如圖1是厚度為12 mm的304不銹鋼板分別在傳統TIG焊和鎖孔TIG焊兩種焊接方法下所獲得的焊接接頭橫截面,可以看到傳統TIG焊需要7道焊接工序才能完成,而鎖孔TIG焊只需1道焊接工序即可完成焊接[7]。鎖孔TIG焊可以應用于不銹鋼、鋁合金及鈦合金等材料的中厚板焊接,尤其適合于自動化焊接,是TIG焊工藝的一個主要發展方向。

由于鎖孔TIG焊熱輸入量大,在焊接過程中容易造成焊縫晶粒粗大,進而影響焊接接頭質量。工業生產的發展對焊接技術提出了更高的要求,研究人員已提出并逐漸改進了一些新的鎖孔TIG焊接技術,例如高低頻雙脈沖電流焊接和快頻脈沖電流焊接等。為此,文中主要分析了鎖孔TIG焊工藝的原理以及相應的實現方法,探討改善鎖孔TIG焊工藝質量的途徑。

圖1 12 mm厚度304不銹鋼焊接接頭[7]Fig.1 Welded joint of 12 mm thick 304 stainless steel

1 鎖孔TIG焊工藝原理及實現

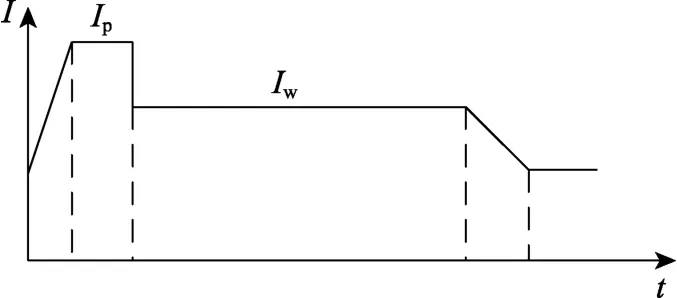

1.1 恒流鎖孔TIG焊

恒流焊是應用最早也是目前應用最成熟的一種鎖孔TIG焊接方法。如圖2所示,在恒流鎖孔 TIG焊中,采用大電流Ip穿透焊件形成小孔后,迅速降低電流輸出至焊接電流Iw,維持穩定焊接電流至焊接完成,最后進行收弧。焊接時,電弧將熔融的金屬排擠到熔池四周側壁,形成小孔,電弧移動后方的熔化金屬逐漸凝固形成焊縫。如果電弧壓力、小孔側壁金屬蒸發形成的蒸氣反作用力以及液態金屬表面張力與液態金屬內部壓力達到動態平衡,則小孔就會穩定存在。隨著電弧前進,熔池金屬在電弧后方彌合并冷卻凝固成焊縫,整個過程非常類似于穿孔等離子焊接方法。

圖2 恒流鎖孔TIG焊工作電流簡圖Fig.2 Schematic diagram of working current for constant current keyhole TIG welding

鎖孔TIG焊作為一種高效率的中厚板焊接方法,許多學者對鎖孔 TIG焊接工藝以及接頭性能進行了較詳細的研究。柳陽使用鎖孔TIG焊對13.5 mm厚度304N不銹鋼板材進行了焊接,分析了不同保護氣體組成對焊縫焊接接頭各區域微觀組織以及性能的影響[8]。結果表明,相對于母材,當采用純 Ar作為保護氣體時,焊縫中心的顯微硬度下降了15%;當采用 Ar+3%的 N2(體積分數)作為保護氣體時,焊縫的顯微硬度提高了14%以上。CUI Shu-wan采用恒流鎖孔TIG焊接12 mm厚的Ti-6Al-4V合金工件,單面焊雙面成形,不需要開坡口及填充焊絲,可得到外觀光亮、無明顯缺陷的Ti-6Al-4V焊接接頭,通過掃描電子顯微鏡(SEM)觀察了焊接接頭的斷口形貌[9]。結果表明,在焊縫區內的鈦合金金相組織主要為板條狀α相,并且焊縫區和熱影響區內的大角度晶界晶粒數量大于母材區,這是焊縫區和熱影響區比母材區具有較好沖擊性能的因素之一。S.Lathabai等使用鎖孔TIG焊方法焊接6.35 mm厚的工業純鋯,在不填焊絲及不開坡口的條件下實現了單面焊雙面成形[10],焊接接頭具有良好的延展性,達到了美國機械工程師協會(ASME)第Ⅸ卷的彎曲試驗要求。顯微組織檢驗表明,鎖孔TIG焊縫無明顯氣孔等缺陷,與X射線檢測結果一致;熔合區的微觀結構由大柱狀晶粒構成,焊縫組織基本相似,但隨著熔合線的接近,晶粒尺寸增大。

為深入探究影響小孔形成的關鍵因素,不少學者開展了小孔熔池熔化特點和鎖孔 TIG焊工藝參數影響的研究。張瑞華以鎖孔TIG焊槍為研究對象建立了電弧的三維有限元數學模型,得到了焊接電流為500,800,1000 A時的溫度分布、電勢分布、壓力分布及等離子體速度場分布狀態[11]。模擬結果表明,大電流形成的較大電弧壓力是小孔形成的關鍵因素,在焊接過程中,大電流的電弧具有很高的溫度,可迅速將待焊金屬加熱到熔化狀態,同時形成的高速等離子流產生較大電弧壓力把熔融的金屬壓向四周而形成小孔,當電弧壓力與液態金屬的表面張力實現相對平衡時,小孔便趨于穩定。針對熱導率較高的低合金鋼材料,馮悅嶠提出增加背部水冷的方法來改進鎖孔 TIG焊工藝,并對接頭進行組織性能分析,將模擬得到的水冷焊接溫度場和常規空氣環境中的焊接溫度場進行對比[12]。結果表明,增加背部循環水冷可以減小液態熔池的體積及所受的重力,并且水冷環境中根部液態熔池的溫度可以快速降低,使其表面張力迅速增大,有利于鎖孔TIG焊中小孔的形成與保持。崔霜林開展了弱冷鎢極焊槍和強冷鎢極焊槍的對比試驗,研究水冷鎢極能否產生陰極收縮效應并對電弧特性產生影響[13]。結果表明,在相同焊接工藝參數條件下,弱冷鎢極焊槍的陰極尖端高溫區尺寸均比強冷鎢極焊槍的大,說明水冷鎢極能產生陰極收縮效應,并且隨鎢極夾角逐漸減小,冷致陰極收縮的能力逐漸增強。采用弱冷鎢極焊槍和強冷鎢極焊槍分別對4,6,8 mm的不銹鋼板進行鎖孔TIG焊對比試驗結果表明,冷卻鎢極致陰極收縮后可降低閾值電流,增大最大穿孔電流值,擴大鎖孔TIG焊的工藝窗口。B.L.Jarvis研究了影響鎖孔TIG焊接小孔形成閾值電流的主要因素:增大鎢極直徑或減小鎢極頂部錐角可降低小孔形成的閾值電流[14],在焊接厚度為5.6 mm的SAF2205不銹鋼時,鎢極頂部錐角取90°時,焊接閾值電流為590 A,錐角取45°時,焊接閾值電流降低為440 A;保護氣對鎖孔TIG焊也有較大的影響,添加部分氮氣、氫氣或氦氣都可以起到收縮電弧的作用,進而降低小孔形成的閾值電流。

在中厚板的焊接中,恒流鎖孔TIG焊的焊接接頭性能良好,其電弧能量和焊接效率都高于傳統TIG焊,但它還存在熱輸入量大、焊縫晶粒粗大等問題[15—17]。不少學者建立有限元數學模型探究小孔形成的關鍵因素,通過改變焊接參數等方法降低小孔形成的閾值電流Ip、減少大電流持續時間,進而控制恒流鎖孔TIG焊熱輸入量,然而,這些研究均沒有改變恒流鎖孔TIG焊所需焊接電流Iw較大的現狀。由于鎖孔TIG焊是一種較新的焊接方法,現有的研究成果對于證明其在工業上的重要應用價值仍顯不足。

1.2 單脈沖鎖孔TIG焊

針對恒流鎖孔TIG焊面臨的焊縫晶粒粗化問題,可以通過將焊接電流按一定頻率周期性的變化來減少工件的熱輸入,抑制焊縫晶粒長大[18—20]。單脈沖鎖孔 TIG焊的主要特點是利用脈沖式熱輸入的方式進行焊接,在電流脈沖峰值階段,將大量熱量傳遞至母材,形成熔池,在電流脈沖基值階段,電弧維持燃燒,熱量大幅度減少,熔池開始凝固收縮,當下一個脈沖到來時,在未能完全凝固的熔池上再形成新的熔池,如此反復,就能得到一條完整的焊縫。

為提升鎖孔TIG焊接品質,獲得適用于鎖孔TIG焊的脈沖波形,國內外均有學者探究脈沖參數對鎖孔TIG焊電弧等離子體物理特性帶來的影響,并在此基礎上針對鎖孔 TIG焊接特征,探究脈沖焊接電流Iw對鎖孔TIG焊電弧特性及小孔熔池行為、焊縫成形及焊接接頭組織性能的影響規律及作用機理。為研究脈沖鎖孔TIG焊中的小孔行為,CUI Shuang-lin在4 mm厚的304不銹鋼上進行了單脈沖鎖孔TIG焊實驗[21],在脈沖峰值電流為350 A,基值電流為60 A,峰值時間為500 ms,基值時間小于200 ms的參數下實現了“一脈一孔”鎖孔TIG焊接工藝,焊接過程穩定,避免了燒穿,在較低的平均焊接電流下,獲得了穩定的焊接工藝和合格的焊縫。LIU Zu-ming通過實時調節焊接電流或焊接速度來改變動態小孔行為[22],結果表明,小孔出口位置和尺寸參數均隨焊接速度的變化而變化,并且當焊接電流突然增大或減小時,小孔出口尺寸參數的變化要比位置參數的變化快得多。進一步分析表明,小孔的尺寸參數是由電弧力場決定,小孔位置參數是由小孔前壁熔化行為決定,由于電弧力場的運動速度快于熱場,因此小孔出口尺寸參數的響應靈敏度較高。

單脈沖鎖孔TIG焊按照頻率高低可分為低頻脈沖焊與高頻脈沖焊。脈沖焊的電流頻率超過10 kHz后,電弧具有強烈的電磁收縮效果[23—26],可減小電弧截面積,進而減小熔池體積,同時增大電弧力,更易形成小孔,減少大電流持續時間,減少工件的熱輸入量;并且,高頻周期性變化的電弧壓力對熔池的攪拌作用能夠破碎枝晶,促進焊接接頭的晶粒細化[27—28],因此可通過優化鎖孔TIG焊接波形來改善焊接過程,提升焊接質量。由于單脈沖鎖孔 TIG焊和恒流鎖孔 TIG焊的小孔熔池行為與焊縫成形機理不同,單脈沖鎖孔TIG焊的難點在于小孔熔池的動態平衡,因此,許多學者做了大量研究工作,揭示了動態焊接電流引起小孔熔池的動態變化,為設計脈沖焊接電流波形,提高鎖孔TIG焊縫晶粒質量奠定基礎。FANG Yue-xiao等研究了通過高頻脈沖電流改善Q345鎖孔TIG焊接接頭的組織和力學性能[29],該工藝在340~420 A直流電流的基礎上疊加38.6 kHz的幅值為30 A、占空比為50%的高頻脈沖電流,對比常規的鎖孔TIG焊,單脈沖高頻鎖孔TIG焊產生的鎖孔電流從430 A降至了340 A,表明高頻鎖孔TIG焊能改善鎖孔的穩定性。XIE Yan利用脈沖鎖孔TIG焊成功焊接了8 mm厚的AISI 430不銹鋼[30],同時試驗了3種提高焊縫性能的方法:高頻脈沖弧焊(HFP-AW)、添加奧氏體中間層、焊后熱處理(PWHT)。實驗結果表明,焊縫熔合區主要由柱狀鐵素體晶粒組成,殘余奧氏體沿晶界分布。與傳統弧焊相比,使用高頻脈沖弧焊的熱輸入量減少了 42.24%;添加奧氏體中間層后產生初級柱狀奧氏體,提高了焊接接頭耐腐蝕性;使用PWHT時,奧氏體晶粒中析出的碳化物均勻擴散到基體中,提高了焊接接頭力學性能;PWHT焊接接頭的拉伸性能與添加奧氏體中間層焊接接頭的耐腐蝕性能均優于母材。

與恒流鎖孔TIG焊相比,單脈沖鎖孔TIG焊通過脈沖焊接電流實現了“一脈一孔”焊接工藝,降低了平均焊接電流,進而減少熱輸入量。低頻脈沖焊減少熱輸入的效果較好,但缺乏細化晶粒的高頻攪拌作用;而高頻脈沖焊雖具有較好的晶粒細化作用,但頻率過高會導致脈沖焊減少熱輸入量的效果不佳。

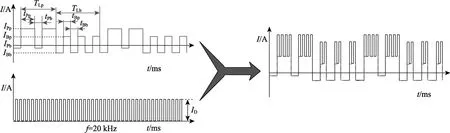

1.3 高低頻雙脈沖鎖孔TIG焊

高低頻雙脈沖鎖孔 TIG焊是最近出現的一種新型鎖孔TIG焊接方法,兼有低頻脈沖焊可減少電弧熱輸入及高頻脈沖焊細化焊縫晶粒,可提高焊縫力學性能的優點,相關研究還比較少。WANG Yi-peng開發了一種超音頻雙脈沖變極性鎢極氬弧焊接工藝(DPVPTIG),用于7 mm厚的AA2219鋁合金鎖孔TIG焊,并研究了該工藝的低頻脈沖參數對全熔透焊縫焊接性能、鎖孔動態行為、顯微組織和顯微硬度的影響[31]。結果表明,低頻峰值電流是決定熔深能力的關鍵,低頻基值電流用于減少焊接熱輸入,低頻峰值占空比起到調節熔深和熱輸入之間平衡的作用。峰值階段,電弧力強,能完全熔透形成鎖孔;基值階段,電弧力弱,鎖孔迅速閉合;由于雙脈沖的攪拌作用,采用該工藝可獲得完全等軸的焊接區晶粒結構。

圖3 高低頻雙脈沖波形Fig.3 High and low frequency double pulsing waveform

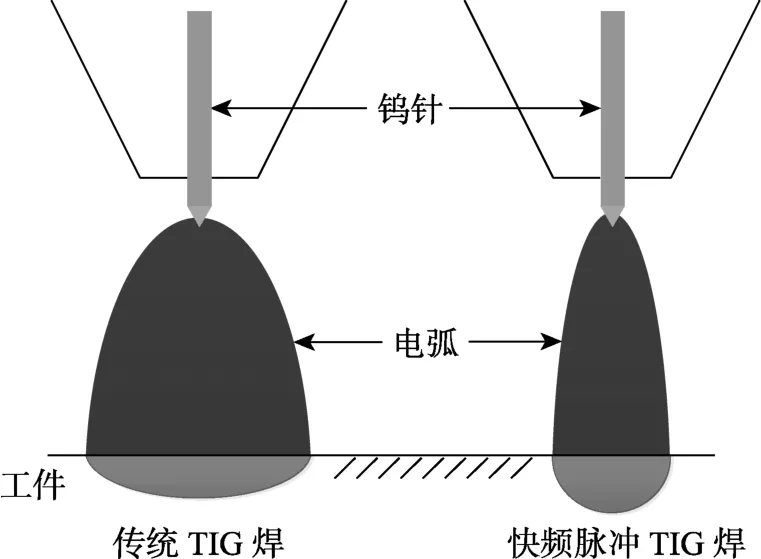

2 快頻脈沖TIG焊

2.1 原理及特點

近些年,相關研究人員提出了快頻脈沖焊接方法[32—34]。快頻脈沖TIG焊是對傳統高頻脈沖TIG焊的一種改進,因為加入了高頻脈沖電流的調制,快頻電流產生的電磁場會對電弧進行收縮,形成與等離子弧類似的收縮弧柱狀電弧[35—36],如圖4所示為傳統TIG焊和快頻脈沖TIG焊電弧收縮對比示意圖。通過控制快頻焊接電源的電弧特性,可以實現電磁場的精確化控制,減小熱量影響區(HAZ)以及最小化電弧寬度。

快頻脈沖TIG焊技術的最大優勢在于,能夠利用較小的電流獲得較大的電弧挺直度和焊縫熔深,其核心理念在于對輸入熱量的管理[37—38]。實踐證明,當脈沖電流達到10 kHz以上時,由于電磁收縮作用以及電弧形態產生的保護氣流使電弧壓縮,電弧壓力可以為穩態直流電弧壓力的4倍以上,這樣不僅可以增加焊縫熔深,并且對熔池金屬有強烈的電磁攪拌作用,利于細化晶粒、減少焊縫缺陷以及得到良好的焊縫接頭[39]。

圖4 電弧收縮對比示意圖Fig.4 Schematic diagram of arc shrinkage comparison

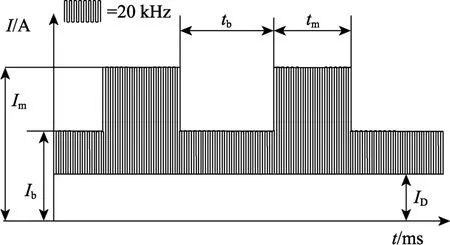

焊接電流決定了電弧特性和熱輸入量。快頻脈沖TIG焊接電流波形如圖5所示,主要包括3個電流值,即主電流Im、副電流Ib以及基值電流ID。各電流的作用如下:① 主電流Im,主電流為低頻脈沖電流中的最大焊接電流,既可以作為直流模式中的恒定電流,又可以作為低頻脈沖電流模式中的峰值電流,當每一次脈沖峰值電流流過工件時,工件被加熱熔化形成熔池;② 副電流Ib,副電流為低頻脈沖電流中的最小焊接電流;③ 高頻脈沖電流ID,高頻脈沖電流在主電流或副電流之間切換,為了產生電磁收縮作用壓縮電弧,該高頻電流的頻率一般設定為20 kHz或以上,基值電流通過工件時,使熔池冷凝結晶,同時維持著電弧的燃燒。主電流和副電流值的差異越大,脈沖效應越明顯。

圖5 快頻脈沖波形示意圖Fig.5 Schematic diagram of interpulse waveform

2.2 研究現狀

在關于快頻脈沖焊的文獻中,目前研究較多的是快頻脈沖TIG焊。研究認為,快頻脈沖電流產生的電磁場對電弧的壓縮作用更好,可形成與電子束焊類似的集中電弧,改善電弧能量密度和提高電弧挺度,減少焊接過程中的熱輸入量,同時對熔池金屬有強烈的電磁攪拌作用,有利于細化晶粒、減少焊縫缺陷以及得到良好的焊縫接頭。

相對于傳統脈沖焊,快頻脈沖焊對焊接電源要求較高,傳統的焊接電源無法直接輸出快頻脈沖電流,因此現有的快頻脈沖電源普遍采用雙電源并聯的方式,主電流和高頻電流分別由兩臺電源供給,通過特殊的耦合方式將兩臺電源并聯起來,產生所需的快頻脈沖電流波形的同時作用在電弧上。從保強等通過一種新型超快變換復合脈沖變極性電路變換拓撲輸出復合超音頻脈沖變極性方波電流,并應用于鋁合金變極性 TIG焊接過程中[40],結果表明,超音頻脈沖方波電流對變極性TIG電弧具有顯著的收縮效應,電弧徑向尺寸明顯減小,在一定范圍內提高脈沖電流頻率,減小脈沖占空比,增加脈沖電流幅值,可提高鋁合金焊縫熔透率,有利于改善和提高鋁合金的焊接質量。黃松濤采用雙 DSP處理器并行控制的方式作為快變換超音頻脈沖 TIG焊電源的控制系統,雙 DSP處理器完成兩臺電源的采樣,利用并行閉環控制算法,提高了系統的采樣和運算速度[41]。朱志明通過并聯與輔助網絡的方式,將直流電源和快變換超音頻脈沖電源進行耦合,輔助網絡由大電感和高頻電容構成,可以抑制快變換超音頻脈沖電源對直流電源的反灌電流[42]。由于快頻脈沖電流的超高脈沖頻率會對焊接電源產生強烈電磁干擾,易出現焊接電流不穩定、高頻段電弧控制效果差等問題。目前焊接電源幾乎全部采用Si基功率器件,Si基功率器件的開關性能已接近其材料特性決定的理論極限,依靠通用 Si基功率器件來提升焊接電源性能的潛力已經極其有限。以SiC為代表的寬禁帶器件具有寬帶隙、耐高溫、抗輻射以及高飽和電子漂移速率等優點,能提高開關頻率,達到提高焊機系統性能、減少損耗以及縮減磁性器件體積和質量的目的,實現焊接電源的更新換代和綜合性能的顯著提升。為此,針對現階段快頻脈沖焊接電源存在輸出電流不穩定、電弧在高頻段控制效果較差的問題,華南理工大學的范文艷采用基于 SiC功率器件的大功率高頻逆變技術研制出全數字化高性能TIG焊接電源,將焊接電源逆變頻率提高至100 kHz及其以上,該焊接電源具備焊接波形全數字精密調控能力,可實現20 kHz規整快頻脈沖波形的穩定輸出[43]。

目前,將快頻脈沖應用于鎖孔TIG焊中的研究剛剛起步,大部分的研究工作集中于快頻脈沖TIG焊接領域。從保強采用超快速變換復合超音頻脈沖方波變極性TIG電弧焊接工藝進行2219-T87高強鋁合金焊接[44],焊接接頭的組織和性能均發生顯著變化,焊縫區顯微組織明顯細化,由粗大柱狀晶向細小等軸晶轉變,接頭抗拉強度和斷后伸長率顯著提高;在一定范圍內,脈沖電流頻率越高,脈沖占空比越小,細化作用效果越明顯。復合超音頻脈沖電流頻率為40 kHz,脈沖電流占空比為20%時,接頭抗拉強度和斷后伸長率分別達到母材金屬的70%和58%。Rowan K.Leary等利用快變換超音頻脈沖(GTCAW)技術控制鈦合金熱輸入量[45],采用3種不同形態的快頻電流波形對Cp-Ti和 Ti-6Al-4V進行真空室外焊接,通過掃描電鏡、能量色散X射線光譜儀、EBSD和X射線衍射等技術,觀察分析焊縫宏觀組織和微觀組織,結果表明,快變換超音頻脈沖技術能大幅度減少焊接過程中的熱輸入和冷卻速率,減少氣孔產生,從而改善焊縫的宏觀和微觀結構,還可通過該電弧波形來控制焊縫熔合區的宏觀組織、微觀組織以及織構和微觀織構。

為進一步探究快頻脈沖 TIG焊相對于其他焊接方法的優勢,許多學者都在采用對比實驗的研究方式分析快頻脈沖參數對焊接接頭組織性能的影響規律及作用機理。齊鉑金等分別采用常規直流TIG焊和快變換超音頻脈沖TIG焊對0Ci18Ni9Ti不銹鋼進行對接焊,并對接頭組織和性能進行對比[46],結果表明,由于鐵素體枝晶受到電弧超聲波振動攪拌作用,快變換超音頻 TIG焊的焊縫粗晶區正在生長的枝晶被打碎,在焊縫中心出現了更多的奧氏體等軸晶,并使粗大樹枝晶所占區域變得很窄;與常規直流 TIG焊相比,超音頻直流脈沖TIG焊的焊縫粗晶區比較窄,焊縫中心為均勻、細小的等軸晶,焊接接頭等軸晶所占比例增大,焊接接頭質量得到提高。周水亮等采用超音頻直流脈沖 TIG焊工藝及平均電流相等的常規直流TIG焊工藝分別焊接了2.5 mm厚的TC4鈦合金,焊后利用 X射線探傷檢測接頭質量,金相顯微鏡和SEM觀察接頭組織和斷口,并測試接頭拉伸性能[47],結果表明,超音頻脈沖氬弧焊能減少焊縫氣孔,并且隨著加入脈沖頻率的增加,焊縫組織細化、等軸化,接頭抗拉強度、屈服強度和斷后伸長率均有所提高,快變換超音頻脈沖 TIG焊的焊接接頭的力學性能和焊縫質量有了整體的提高。許海鷹等分析了峰值電流、脈沖頻率等關鍵工藝參數對超音頻直流脈沖TIG焊電弧軸向力的影響規律,并采用超音頻直流脈沖TIG焊工藝及傳統TIG焊工藝分別焊接了2.5 mm厚的 TC4鈦合金[48],試驗結果表明,增加峰值電流,減小基值電流或提高脈沖電流頻率,可增大電弧軸向力,改善熔池凝固結晶過程,隨著脈沖電流頻率提高,TC4鈦合金焊接接頭的斷后伸長率得到了顯著提高。劉雪麗等分別采用20,40,50,60 kHz不同頻率的4組超音頻直流脈沖TIG焊工藝,焊接了厚度為1.5 mm的Ti2AlNb基合金板材,焊后采用X射線探傷手段對焊縫中的氣孔缺陷進行檢測,并觀察接頭的宏觀和顯微組織,測試接頭硬度分布規律和拉伸性能[49]。試驗結果表明,采用脈沖頻率為40,50,60 kHz的超音頻直流脈沖 TIG焊工藝對Ti2AlNb基合金進行焊接時,焊縫中氣孔數量明顯減少,尺寸減小,分布也由接頭的內部變為接近表面的位置,在 50 kHz和60 kHz的頻率下能夠得到沒有氣孔缺陷的焊接接頭;對于4種不同頻率的焊接工藝,采用頻率為50 kHz時焊接接頭抗拉強度最高,加焊絲后可以在一定程度上進一步優化焊接接頭的抗拉性能。華南理工大學的吳健文、徐孟嘉等采用基于SiC功率器件的大功率高頻逆變技術研制出快頻脈沖焊接電源系統,將快頻脈沖應用于鈦合金 TIG焊中[50],研究結果表明,與傳統脈沖TIG焊對比,快頻脈沖TIG電弧收縮效果明顯,快頻脈沖TIG焊具有較好的細化焊縫晶粒效果,鈦合金焊縫晶粒尺寸減小了約71%。

在關于快頻脈沖焊的文獻中,目前研究較多的是快頻脈沖TIG焊,研究認為快頻脈沖電流產生的電磁場對TIG電弧具有較好的壓縮作用,改善了電弧能量密度且提高了電弧挺度,同時在TIG焊中具有良好的晶粒細化效果。與TIG焊不同,鎖孔TIG焊通過大電流形成幾何形態穩定的小孔來實現深熔焊接,對工件的熱輸入量更大,更易造成焊縫晶粒粗大,降低焊縫力學性能。快頻脈沖由于對電弧具有強烈的電磁收縮效果,可提高鎖孔TIG焊的電弧力,在焊接電流較小的情況下形成幾何形態準穩定的小孔實現深熔焊接,降低鎖孔TIG焊的焊接電流,進而減小鎖孔TIG焊的熱輸入量,同時快頻脈沖電弧對熔池金屬有強烈的電磁攪拌作用,有利于解決鎖孔TIG焊晶粒粗大的難題,因此,快頻脈沖具有解決鎖孔TIG焊所面臨難題的潛在優勢,在鎖孔TIG焊中應用快頻脈沖應是一項值得開發的技術。

3 結論與展望

通過對上述相關文獻的總結,可以看出,針對鎖孔TIG焊熱輸入量過大、接頭晶粒粗大的問題,近些年在工藝方法上已開發了多種新型的鎖孔 TIG焊接工藝,如低頻單脈沖鎖孔TIG焊等,其主要設計思想都是通過電磁壓縮電弧的方法,改善電弧能量密度進而減少熱輸入量。雖有大量國內外學者針對焊接中的脈沖焊接波形做了許多研究,但仍存在許多不足之處和待研究的空間。

1)針對目前鎖孔TIG焊面臨的熱輸入量過大、焊縫晶粒粗大的問題,國內外已經出現了多種新型鎖孔TIG焊接工藝,如低頻單脈沖鎖孔TIG焊、高低頻雙脈沖鎖孔TIG焊等,但是研究的重點仍主要集中于低頻單脈沖焊接波形,而脈沖頻率較高的高頻脈沖波形甚至快頻脈沖波形則少有研究。

2)與傳統脈沖電弧相比,快頻脈沖電弧的收縮效果更為明顯,可細化焊接接頭組織,在鎖孔TIG焊中使用快頻脈沖是一項非常值得開發的技術,有望解決解決鎖孔TIG焊熱輸入量過大、焊縫晶粒粗大的問題,是今后研究的熱點和主攻方向。

鎖孔 TIG焊接技術作為一種高效自動化焊接技術,國內國外的研究機構都對此給予了較高的關注,對TIG焊接技術未來的發展具有重要意義。與傳統脈沖電弧相比,快頻脈沖電弧的收縮效果更為明顯,可細化焊接接頭組織,在鎖孔TIG焊中使用快頻脈沖應是一項值得開發的技術。目前還很少有研究提出通過快頻脈沖波形來改變電弧特性,進而優化鎖孔TIG焊的焊接質量,解決鎖孔TIG焊熱輸入量過大的問題,因此,將快頻脈沖焊接技術應用于鎖孔TIG焊是今后研究的熱點,隨著工業技術水平的不斷提高,結合越來越成熟的高頻和快頻脈沖TIG焊技術,可以預見,未來快頻脈沖鎖孔 TIG焊接技術將會在更多領域發揮出更深層次的作用。