車頂天窗框架廢料利用研究及應用

柳一凡,岑亦凡

(上汽大通汽車有限公司,上海 200438)

在汽車制造行業中,如何有效地控制成本,實現精益制造,提供性價比高的產品,一直是最重要的研究內容和發展方向之一。對于汽車整車車身沖壓零件來說,其材料費用通常占沖壓零件成本的 60%~75%左右,而整車平均材料利用率一般只有60%左右,提高材料利用率,減少整車使用的沖壓原材料,是降低材料成本及車身成本的重要方向。

由于造型、結構、功能的需求,車身零件的設計狀態已經決定了后續沖壓制造時材料利用率低,廢料浪費大。傳統的沖壓生產制造是將沖壓廢料打包作為廢鐵處理,少部分有條件的廠家會回收利用一些大的廢料以備后用,這些處理會造成大量浪費。針對沖壓件生產中存在的有關問題,在前期進行研究,采取相應的措施,優化產品設計和沖壓工藝,努力開發節約板材的途徑,充分挖掘成形原材料的潛力,減少廢料,提升材料的利用效益,在追求精益制造的今天,具有非常重要的實際意義。

天窗窗框框架作為車身頂蓋系統的一個零件,由于要承載天窗系統而設計成一體式框架結構,材料利用率不到40%,特別是隨著汽車用戶追求大天窗及全景天窗的趨勢,導致天窗加強框在沖壓制造時,中間部位的廢料區域越來越大,如果這些多余的中間料片不能被很好利用,甚至被當作廢料處理,會造成原材料的極大浪費,導致零件成本增加。文中以天窗窗框為例,通過研究廢料再利用,減少材料浪費,提升材料利用率,達到降低車身沖壓零件成本的目的。

廢料再利用就是將生產時的廢料制作成其他零件的方法,分為利用廢料同步成形及回收再利用廢料兩種方式。利用廢料同步成形是指在主體零件沖壓成形時,其他零件利用主體零件的多余廢料且共用模具一起沖壓成形的方法,也稱為套模同步沖壓;廢料回收再利用是指回收沖壓主體零件落下的廢料,再利用這些廢料作為其他沖壓零件原材料的方法。利用廢料同步成形不僅可以提高材料利用率,而且省去了一起成形零件的模具費和沖壓費。廢料回收再利用則可以根據前期規劃充分利用廢料進行排套料,用于更多零件沖壓板材,提升材料利用率,各廠家依據生產設備及生產方式可以選擇不同的廢料利用方式。不管哪一種方式,廢料利用有一個基本原則,就是利用廢料成形的零件材質料厚和產生廢料的零件材質料厚相同,且兩種零件需要在同一個配置的白車身以保證產量相同。

前期同步工程階段做好分析規劃,推動零件設計優化和沖壓工藝優化,可以實現廢料利用及模具共用,減少了模具的開發套數,降低沖壓原材料費用,大幅降低了零件的生產開發成本。

1 利用廢料區域共模同步成形

如圖1所示為一款MPV車型全景車頂天窗框架的結構,左右天窗縱梁加強板和全景天窗框架相同,材質為CR340LA,料厚為1.2 mm。

圖1 天窗縱梁加強板和天窗框架設計Fig.1 Design of longitudinal beam reinforcement board and sunroof frame

為了讓天窗左右縱梁加強板的 2個零件和天窗框架同步成形,首先初步確定了窗框縱梁加強板利用天窗框架成形板料中間廢料尺寸大小的可行性,再使用Autoform分析了這3個零件一起成形時的沖壓成形性,并針對成形問題對零件局部結構形貌和拉延工藝進行了優化,解決拉延成形問題。接著結合沖壓生產線對共模同步成形工藝及模具結構進行了設計規劃,圖2為同步成形工藝規劃流程圖,零件在OP10拉延后有OP20、OP30兩序修邊沖孔,中間的橫梁在OP30修邊時分離,OP40對天窗框架進行翻邊,同時對縱梁加強板進行整形,天窗框架及縱梁加強板在同一套模具上完成。圖3是各工序下模的模具,圖4是實際生產時板料在第二序修邊完成后的狀態。

圖2 天窗縱梁加強板和天窗框架同步成形的工藝排布Fig.2 Process arrangement of longitudinal beam reinforcement board and sunroof frame

此同步成形方法使天窗框架的材料利用率從37%提升到了 53%,同時也節約了模具費和沖壓費用。后續從該零件量產的生產性,零件質量表現來看,共模同步成形的可行性得到驗證。

圖3 天窗縱梁加強板和天窗框架同步成形模具Fig.3 Die arrangement of longitudinal beam reinforcement board and sunroof frame synchronous forming

圖4 OP20沖壓工序件Fig.4 OP20 stamping process parts

2 廢料回收再利用成形

如圖5所示為一款MPV車型全景天窗框架的結構設計,天窗框架左右縱梁及前后橫梁加強板和天窗框架的材質料厚相同,材質為 CR340LA,料厚為0.9 mm。

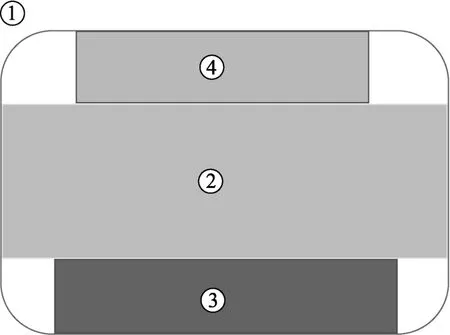

首先在確保窗框框架成形性前提下,確定了窗框成形胚料尺寸及中間預落料廢料的尺寸,中間預落料廢料尺寸①大小如圖6所示,為1180 mm×745 mm。

圖5 全景天窗框架和天窗框架加強板設計Fig.5 Design of panoramic sunroof frame and its reinforcement sheet

圖6 全景天窗框架成形料片及中間廢料尺寸Fig.6 Size of forming sheet shape and intermediate scrap for panoramic sunroof frame

接著對天窗框架4個加強梁的成形性進行評估,并在保證成形性的前提下盡可能地減少板料尺寸,使用成形工藝。最終確定:左右縱梁對拼合模成形,所需料片尺寸②為1130 mm×395 mm;前橫梁由于造型較為復雜,單獨拉延,所需料片尺寸③為 740 mm×190 mm;后橫梁單獨成形,所需料片尺寸④為725 mm×160 mm。各零件的料片尺寸如圖7所示。

結合全景天窗框架預落廢料尺寸,對這4個零件成形胚料進行排料,排料方式如圖8所示。按此套料方案進行生產,這款天窗框架的材料利用率可從原來的38%提升至60%左右,僅單車的板料成本,就可以節省近25元/輛。

圖7 天窗框架各加強板料片尺寸Fig.7 Size of each sunroof frame reinforcement sheet

圖8 天窗加強板利用廢料的排套料形式Fig.8 Nesting form scrap used for sunroof reinforcement sheet

3 廢料再利用效果對比

以無廢料利用為 Base,對天窗框架上述兩種廢料利用的形式進行對比(見表1),可以看出,利用廢料同步共模成形,在提升材料利用率的同時,可以有效節約共模零件的沖壓費用及模具費用,適合于產量不太大,單車模具費用分攤率較高的車型;通過合理規劃,回收廢料再利用的方法,可以最大程度地提高天窗框架的材料利用率,對于產量較大,單車模具費用分攤率較低的車型,成本控制效果更顯著。根據分析計算,文中的案例中,當車型的總銷量小于7萬時,單車模具費用占比較高,廢料區同步成形節省模具費用的方案優勢更大;當車型的總銷量大于 7萬時,充分利用板料的廢料再利用方案,對控制單車成本更為有效。

表1 兩種廢料利用方案成本對比Tab.1 Cost comparison of two scrap recycling schemes

在廢料利用實際實施中,應根據適用零件以及該車型所規劃的產量,并結合實際生產條件和設備能力,綜合核算成本后再做出最經濟的選擇。

4 結論

1)在產品設計前期,通過同步工程規劃,利用專業虛擬分析軟件,結合評估成形性、料片尺寸及廢料大小,可以選擇合適的零件利用好廢料。

2)利用天窗框架廢料同步成形及廢料回收再利用兩種方法,都具有較好的經濟效益,零件生產廠家可以結合自身沖壓生產線及設備能力,選擇合適的廢料利用形式。

3)廢料再利用對提升材料利用率和降低車身成本具有重要的借鑒意義,工藝開發人員和研發人員在車身開發前期應加強合作,從正向設計考慮利用工藝廢料成形設計零件,可以實現在精益設計和精益制造上挖掘潛力。