窄間隙焊接側壁熔合控制技術的研究現狀

徐望輝,楊清福,肖逸峰

(1.廣東省現代焊接技術重點實驗室 廣東省焊接技術研究所(廣東省中烏研究院)廣東省科學院,廣州 200240;2.湘潭大學,湖南 湘潭 200125)

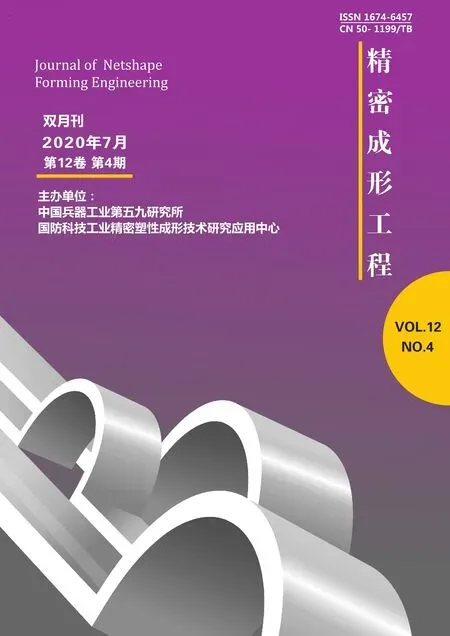

隨著厚板在深海工程、艦艇、厚壁管道及壓力容器等金屬構件中的應用日益廣泛,對厚板的焊接效率和焊接質量也提出了更高要求。傳統焊接方法需開大角度 V型坡口,會產生焊接填充量大、坡口變形量大和焊接效率低等不足。窄間隙焊接技術因采用窄且深的小角度U型或者I型坡口而具有焊接效率高、焊材消耗少及熱輸入低等優勢,且隨著板厚的增加,窄間隙焊接的優勢愈加明顯,如圖1所示。

圖1 窄間隙與常規V型坡口焊縫示意圖Fig.1 Narrow gap and conventional V-groove weld

美國巴特爾焊接研究所最先提出窄間隙焊接技術,但是對于窄間隙焊接的定義一直不清晰。日本壓力容器委員會將窄間隙焊接的定義與板厚及坡口間隙相聯系,板厚小于200 mm時其坡口間隙小于20 mm,板厚超過200 mm,坡口間隙小于30 mm,且一般為每層一道或者雙道,每層道數相同,這種坡口的焊接稱之為窄間隙焊接[1]。按照所使用的焊接工藝分類,窄間隙焊接分為窄間隙TIG焊、窄間隙MAG焊和窄間隙埋弧焊[2—3]。隨著高效率焊接技術的發展,復合熱源開始應用于窄間隙坡口焊接,復合熱源窄間隙焊能夠在降低坡口填充量的同時,增加了焊接熔覆效率,進一步提升了窄間隙焊接的高效性,復合熱源窄間隙焊接成為熱門研究方向。

雖然窄間隙焊接具有諸多優勢,但是由于窄間隙焊接采用的小角度坡口,坡口側壁與熱源的中軸線幾乎平行,電弧熱源無法對坡口側壁直接加熱,而常規電弧的熱量分布為高斯分布,電弧外圍熱量偏低,造成電弧對坡口側壁的熱輸入不足,容易出現側壁未熔合缺陷,從而對大型結構件使用安全造成嚴重的不良后果,因此開發適合的側壁熔合控制技術,保證側壁充分熔合是窄間隙焊接需要解決的關鍵問題。文中對近年來國內外關于窄間隙焊接側壁熔合控制方法及原理進行綜述,分析其技術優勢和存在的問題,以期為窄間隙焊接技術的應用和新技術的開發提供可靠的參考。

1 旋轉電弧技術

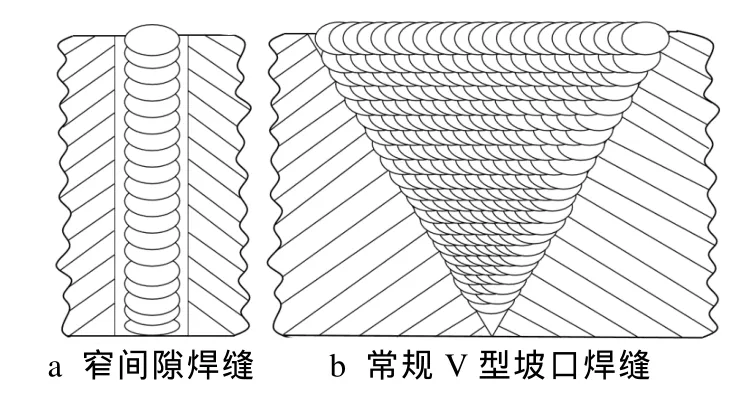

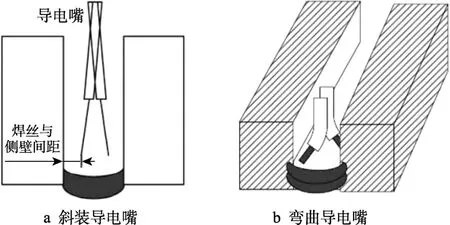

利用機械或者旋轉磁場的方式使電弧在窄間隙坡口內部旋轉,從而擴大電弧加熱區域,增加電弧對側壁的加熱時間,已達到保證側壁充分熔合的目的,旋轉電弧窄間隙焊接技術的原理如圖2所示。日本學者首先開發的旋轉電弧窄間隙焊接方法,其利用偏心導電嘴的旋轉,從而實現焊絲和電弧在坡口內部的旋轉,但是這一方式加劇了導電嘴磨損的問題[4—5]。江蘇科技大學采用空心軸電機帶動偏心導電嘴,實現焊絲及電弧的旋轉,改善了焊槍結構[6]。哈爾濱工業大學針對偏心導電嘴磨損的問題,開發了錐形旋轉的新型窄間隙焊炬,并對旋轉電弧窄間隙焊接過程中的電弧行為及熔池行為進行了分析與研究[7—8]。

圖2 旋轉電弧窄間隙焊接示意圖Fig.2 Schematic diagram of rotating arc narrow gap welding

旋轉頻率及旋轉半徑為旋轉電弧的主要控制參數。旋轉半徑一般是固定的,需根據坡口尺寸來進行設計,而旋轉頻率可以在焊接過程中進行調整。旋轉頻率的增加有利于改善側壁熔合和促進熔滴過渡,但是過高的旋轉頻率容易造成導電嘴的過渡磨損,也增加了焊槍設計的難度,因此一般旋轉頻率為50~100 Hz。上海交通大學余剛等對40 mm厚的10Ni5CrMoV鋼旋轉電弧窄間隙MAG焊進行了研究,當旋轉頻率為60 Hz時,焊縫成形良好,未出現常見的焊接缺陷,且焊縫側壁熔合較好,未出現不熔合現象,但是旋轉電弧使得熔池溫度分布更加均勻,而側壁受熱加大,因此,其熱影響區較寬[9]。

哈爾濱工業大學郭寧使用旋轉電弧橫向MAG焊技術,有效解決了窄間隙焊接時側壁未熔合及橫向熔池向下塌陷的問題,得到無塌陷的橫向焊縫,整體的焊縫質量優良,側壁熔合效果明顯,但是可能出現焊縫不對稱的問題,焊縫質量穩定可靠性需要提高[10—11]。

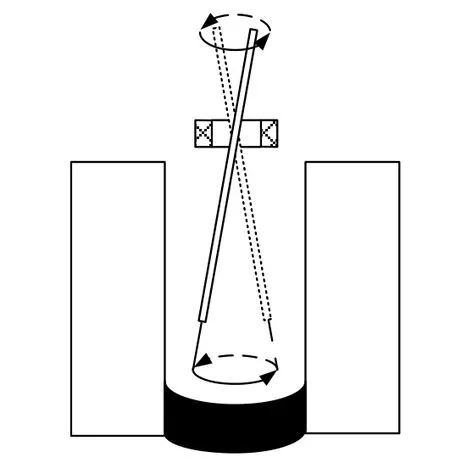

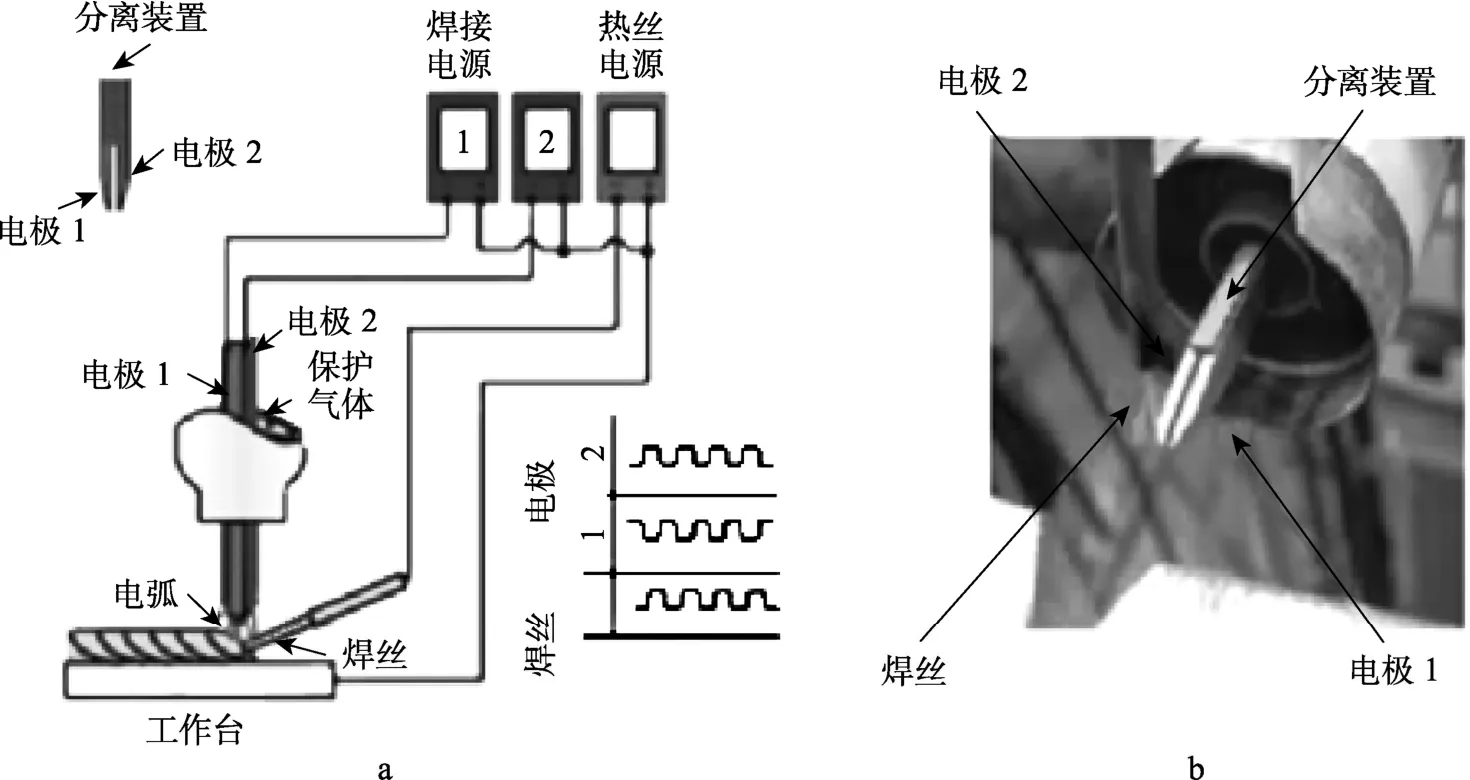

2 雙電弧焊接技術

雙電弧可以擴大加熱區域,從而達到保證側壁熔合的目的。在雙絲窄間隙MAG焊中,利用彎曲的焊絲或者彎曲的導電嘴使兩電弧分別指向兩側壁,直接對側壁進行加熱熔化,這種方法可以保證側壁熔合。美國最先提出了兩焊絲前后布置的方式[12],法國DCAN造船廠采用預先彎曲焊絲的方式焊接了高強鋼厚板[13],但是彎曲焊絲或者彎曲導電嘴受焊絲韌性影響較大,也對焊絲的校直要求高,焊絲端部的指向可控性差。雙鎢極窄間隙 TIG焊最早由日本學者Yamada等[14]提出,該方法采用雙電極,兩臺電源分別提供脈沖電流,中間以分離裝置絕緣,兩鎢極分別布置在坡口兩側,從而增加電弧的加熱范圍,解決側壁熱輸入不足的問題,如圖3所示。該方法能夠實現高沉積率和高質量的窄間隙焊接,已經實現了190 mm厚鈦合金板材的窄間隙焊接[15]。

圖3 雙鎢極窄間隙焊接示意圖[15]Fig.3 Twin-tungsten narrow gap welding

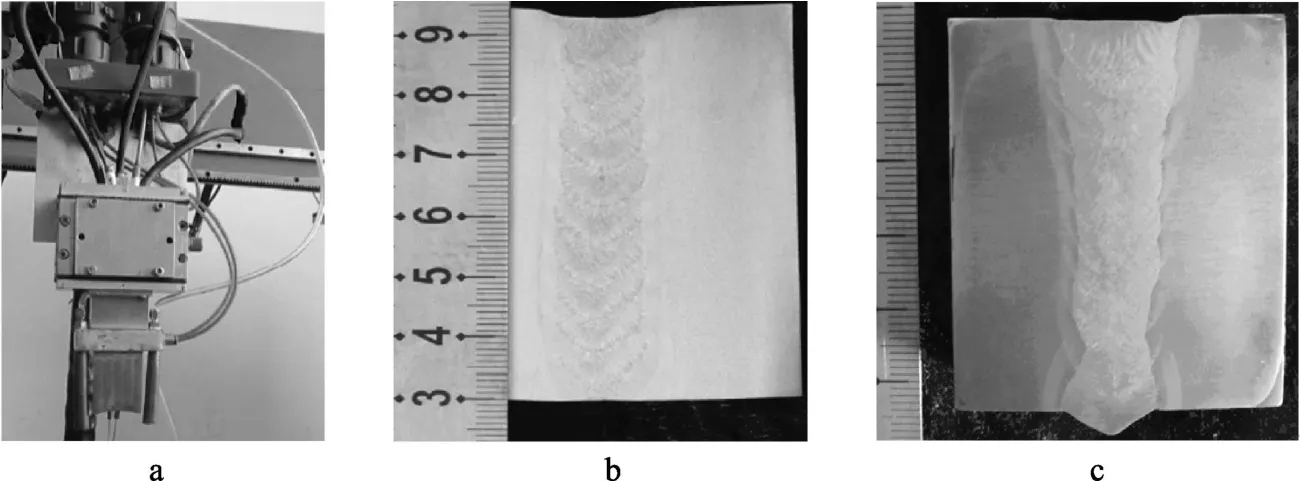

哈爾濱工業大學于 2009年開始對雙絲窄間隙MAG焊接技術進行研究,開發了雙絲窄間隙焊接技術,其原理如圖4所示[16—21]。采用彎曲導電嘴方式使兩焊絲分別指向兩側壁,并對921高強鋼和980鋼進行了窄間隙焊接試驗,焊接效率獲得了極大的提高,成功實現了60 mm厚低碳鋼和45 mm厚高強鋼的焊接,焊槍及焊縫實物如圖5所示。

為了進一步改善坡口側壁熔合質量,蔡笑宇等在常規的混合氣體中加入 He氣,形成了 Ar、CO2及He的三元保護氣,應用于窄間隙雙絲MAG焊接中。由于 He的加入,改善了雙絲電弧的物理特性,促進了熔滴過渡,提升了電弧對坡口側壁的熱輸入,在同等焊接參數下,三元保護氣的側壁熔深顯著增加[22—25]。

圖4 雙絲窄間隙焊接示意圖[21]Fig.4 Twin-wire narrow gap welding

圖5 雙絲窄間隙焊槍與焊縫橫截面Fig.5 Twin-wire narrow gap welding gun and weld cross section

3 帶狀電極技術

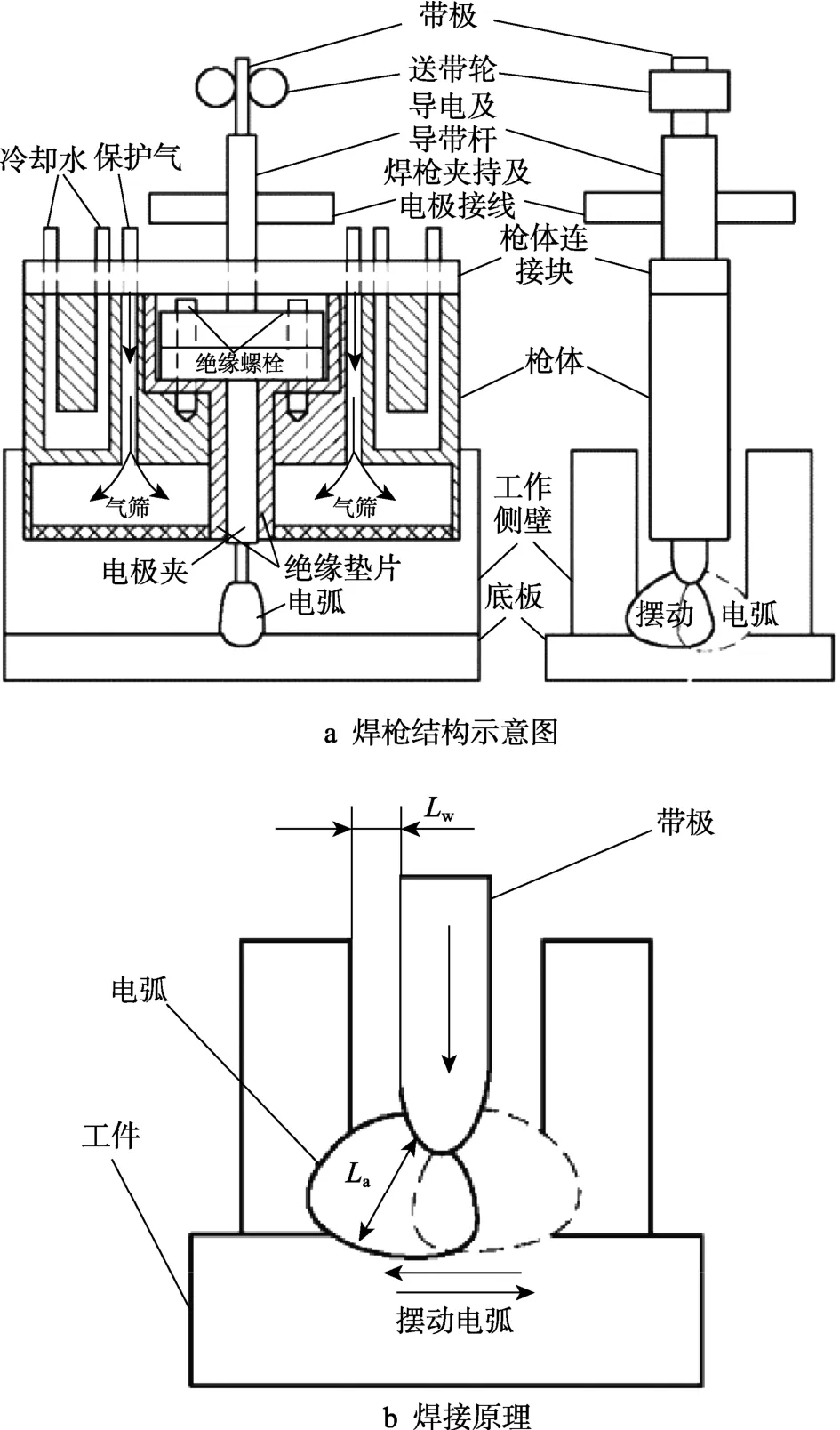

鄭森木等[26]為解決窄間隙焊接時常出現的側壁未熔合問題,提出了帶狀電極窄間隙MAG焊接技術,使用帶狀電極代替常規的圓柱形焊絲作為熔化極伸入坡口內,由于帶狀電極的特殊形狀可以在坡口內自動形成擺動電弧,增加電弧對坡口側壁的熱輸入,從而改善側壁與坡口底部熔合質量,形成良好的焊接接頭。帶狀電極窄間隙MAG焊接技術原理如圖6所示。

圖6 帶狀電極窄間隙MAG焊接示意圖[26]Fig.6 Strip electrode narrow gap MAG welding

李淵博等將片狀鎢極應用在超窄間隙焊接中,利用片狀鎢極的電弧分布特性,來改善側壁熔合質量,并利用固壁約束作用,改善超窄間隙中電弧物理場分布,增強電弧對坡口底角的加熱作用,取得了較好的效果[27—28]。

4 激光電弧復合熱源技術

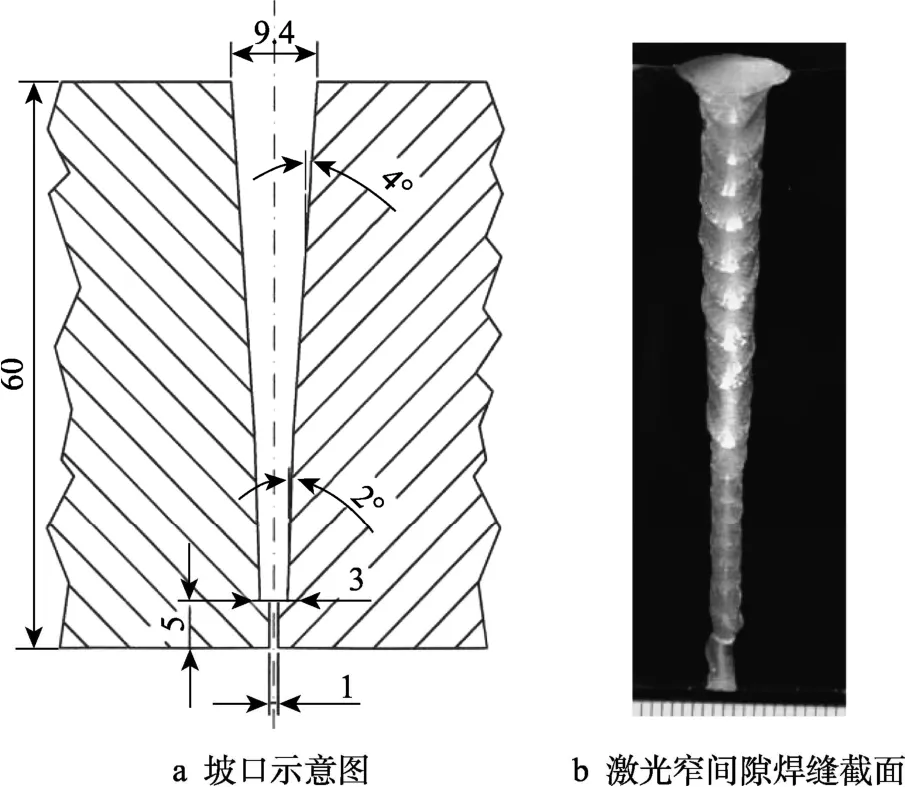

激光電弧復合焊接技術具有激光能量密度高、深熔性優越、抗干擾能力強和電弧焊接坡口間隙適應性好、裝配精度要求低等綜合優勢,近年來在厚板焊接領域受到了廣泛關注。在激光窄間隙焊接過程中,坡口側壁熔合的控制一般是通過增加激光作用區域來實現的,具體方法包括正離焦激光、擺動激光、多光束等方式。改善激光加熱區域較為簡單的方法是采用正離焦量。理論上來說離焦量越大,激光光斑直徑越大,激光加熱區域越大,越有利于坡口側壁母材的熔化。Miikka Karhua等分析了離焦量對焊縫成形的影響規律,實現了底部間隙4 mm,頂部間隙10.2 mm,并以正離焦激光與MIG電弧復合成功實現了60 mm厚不銹鋼窄間隙焊接[29],如圖7所示。該研究結果表明,采用增大離焦量的方式可以實現深窄間隙坡口的焊接,有利于保證側壁熔化,后續 MIG電弧能夠增加熱輸入和熔覆效率。

圖7 正離焦激光-MIG復合焊接坡口及焊縫[29]Fig.7 Groove and bead of laser-MIG hybrid welding

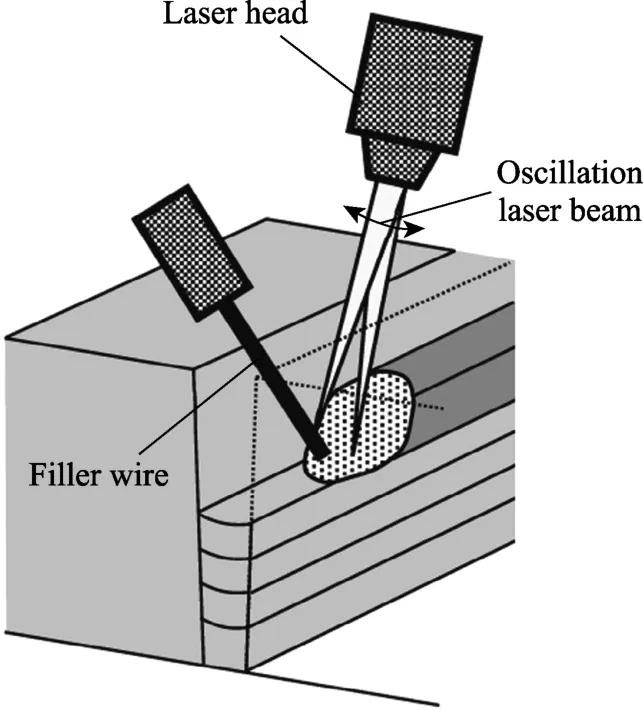

日本學者開發了擺動激光填絲窄間隙焊接方法,利用掃描振鏡使激光束在坡口之間擺動,增加側壁的熱輸入,其原理如圖8所示[30],但是該文獻未將擺動激光束與電弧復合。李利群、陳新亞等研究了擺動激光-MIG復合焊接過程穩定性及焊縫成形規律,擺動激光能夠增加熔寬,將焊縫熔深從指狀變為碗狀[31]。華中科技大學進行了激光 MAG復合窄間隙焊接試驗,研究了焊接電流及間隙寬度對熔滴過渡模式的影響規律,成功實現了30 mm厚鋼板的窄間隙焊接,但未對側壁熔合控制方法進行分析[32—34]。

圖8 擺動激光窄間隙焊接原理示意圖[30]Fig.8 Principle of swing laser narrow gap welding

5 擺動電弧技術

擺動電弧是一種常用的焊接手段,能夠增加電弧作用區域、提升兩側加熱時間,在窄間隙焊接中,擺動電弧使用率達到75%之高[35]。擺動電弧的方法包括焊槍整體擺動、波浪形焊絲、彎曲導電嘴、斜裝鎢極及磁控電弧等,其中焊槍整體擺動因受到焊槍結構的限制,只能實現 20 mm以內深度的窄間隙焊接,其優勢不明顯,在大角度 V型坡口中應用較多。波浪形焊絲能夠實現電弧在坡口內部的周期性擺動,具有焊槍緊湊、側壁熔合較好的優勢,目前在船舶、重工等領域已成功應用。

烏克蘭巴頓所針對鈦合金厚板的焊接問題,開發了磁控電弧窄間隙焊接設備。該設備利用前后布置的交變磁場發生器在電弧周圍產生交變磁場,電弧在交變磁場的作用下產生周期性的擺動,該方法已經成功實現了鈦合金的厚板焊接,但是焊接效率相對窄間隙MIG/SAW依然相差較遠。孫清潔等在此基礎上優化了磁場強度,如圖9所示,研究了磁場參數、鎢極參數對鈦合金厚板窄間隙焊接過程的影響規律,結果表明交變磁場不但有利于增加側壁熔深,也能細化晶粒,提升接頭力學性能[36—37]。

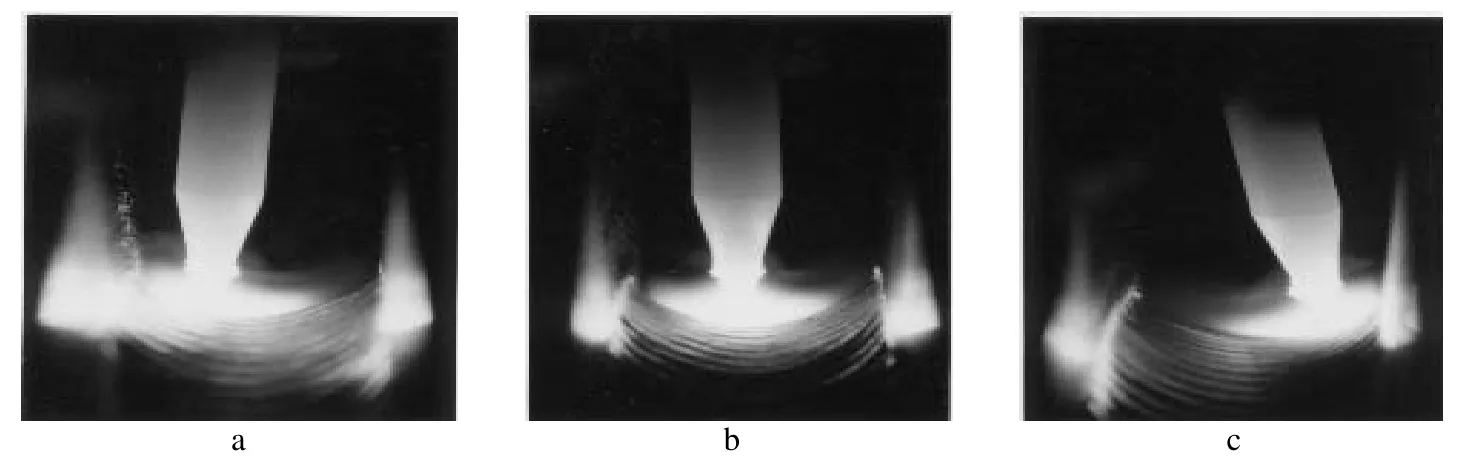

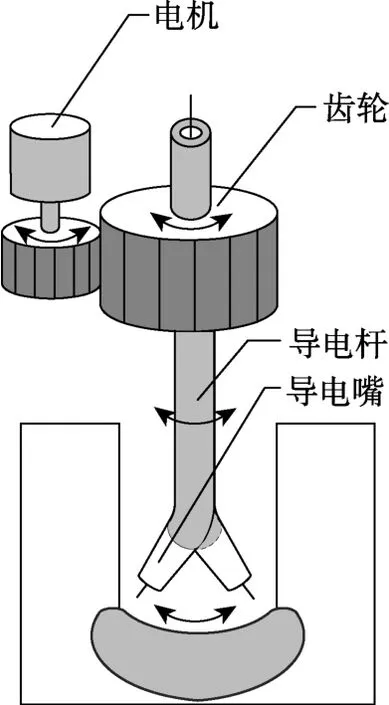

采用彎曲導電嘴或者斜裝鎢極的方式使電弧圍繞導電桿中軸線在坡口內部擺動,從而增加電弧作用面積,提升側壁熱輸入。日本Babcock-Hitachi公司開發的HST全位置窄間隙熱絲TIG焊接設備,其原理如圖10所示。鎢極斜裝于導電桿下部,導電桿在電機的帶動下來回旋轉,從而使鎢極圍繞導電中軸線來回擺動,進而實現擺動電弧。該方法焊接過程穩定,電弧能夠穩定地在坡口側壁燃燒,獲得的焊縫側壁熔合充分,由于采用熱絲的方式,焊接效率較普通窄間隙TIG獲得了一定的提升,但是其焊縫厚度依然在 2 mm左右,無法進一步增加熔覆效率。

圖9 雙磁極磁控電弧窄間隙TIG焊接原理[36]Fig.9 Schematic diagram of narrow gap TIG welding with double pole magnetron arc

圖10 擺動電弧窄間隙TIG焊過程Fig.10 Oscillating arc narrow gap TIG welding process

王加友等開發了旋擺電弧窄間隙焊接技術,利用焊絲在窄間隙坡口內部的旋擺運動,周期性地控制電弧對側壁的熱輸入,從而保證側壁熔合[38—39]。徐望輝等從2011年開始進行斜裝導電嘴式的擺動電弧窄間隙MAG焊接技術研究,開發了相應的焊炬和保護噴嘴,并對其熔滴過渡與熔池行為進行了分析,完成了厚壁結構的空間多位置窄間隙焊接[40—44]。斜裝導電嘴式擺動電弧窄間隙焊接原理如圖11所示,通過電機帶動下端彎曲的導電桿做來回旋轉,使伸出的焊絲在導電嘴的帶動下做弧形擺動,對坡口側壁進行周期性的加熱熔合。熔池的數值模擬研究結果表明,電弧的周期性擺動帶動了熔池的周期性流動,擺動頻率越大,液態金屬流向側壁的速度越大,越有利于側壁熔深增加[45—46]。

圖11 擺動電弧窄間隙MIG/MAG焊炬示意圖[40]Fig.11 Swing arc narrow gap MIG/MAG torch

6 總結

1)窄間隙焊接作為一種高效率焊接技術,在大型厚壁結構的焊接領域有很好的應用前景。目前已經開發了多種窄間隙焊接設備,相關工藝也越來越完善,但是保證側壁充分熔合依然是窄間隙焊接的關鍵技術,并直接影響到窄間隙焊接的應用推廣。

2)當前采用的運動電弧(擺動、旋轉)和復合熱源方式(多電弧、激光-電弧復合)能在一定程度上解決側壁未熔合問題,并且在壓力容器、厚壁管道等領域獲得了應用,但是這些側壁熔合控制技術依然存在控制結構復雜、裝配精度要求高等不足,對焊接過程的穩定性造成了極大的負擔,因此,進一步改善側壁熔合質量,增加焊接過程參數的閾值范圍,開發及完善側壁熔合控制技術,依然是窄間焊接的研究重點方向。