超前注漿加固技術在綜放工作面過斷層中的應用

高 偉

(山西晉煤集團坪上煤業有限公司,山西 沁水 048200)

中小型斷層會對礦井工作面回采產生較大影響,導致煤質變差、回采率降低,并影響煤炭產量[1-4]。在目前的煤炭形勢下,采取粗放的回采管理模式已經不能滿足對煤質、安全和生產效率的要求。因此對斷層進行注漿加固改造成為了一種主流的應對方式。在目前采用的注漿材料中,普通水泥因為細度、材料性質等問題難以滿足要求,效果欠佳。因此,尋找優質注漿材料,采用合理的注漿工藝,有效提高煤巖體強度,成為斷層注漿加固的關鍵問題。

1 工程概況

坪上煤礦11040 工作面位于一水平11 采區,主采二1 煤層,平均煤厚4.85m,平均傾角5°。工作面走向長1150m,傾向長155m,采用綜采放頂煤開采方法,全部垮落法管理頂板。切眼采高2.8m,放煤高度1.5~2.9m。工作面下巷在掘進過程中揭露1條正斷層DF15,落差4.8m,傾角80°,對回采產生較大影響。下巷揭露斷層位置為切眼向外170m處,斷層尖滅端預計位置為工作面向外350m 處。

2 斷層位置探查及注漿鉆孔設計

2.1 斷層探查

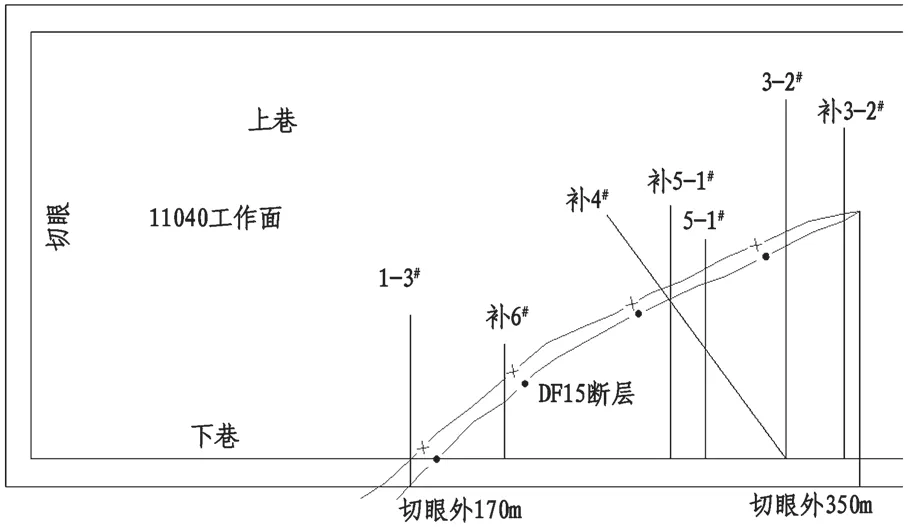

本次斷層注漿加固的首要問題是對斷層的準確探查,只有準確掌握了斷層位置,才能在確定工作面機采高度的基礎上,對注漿孔參數進行設計,確保注漿鉆孔能夠進入需要加固的層位,起到較好的注漿效果。在11040 工作面形成系統之后,首先對該工作面進行了地震槽波勘探,在地震槽波結論的基礎上,在下順槽設計了鉆孔對斷層進行探查。探查情況如圖1 所示。

圖1 DF15 斷層探查示意圖

2.2 注漿鉆孔設計

通過鉆孔準確地探查斷層斷盤位置和煤層分布情況,按照探查情況進行注漿加固鉆孔的設計。

2.2.1 注漿鉆孔設計次序

本次選取1-3#鉆孔、補6#鉆孔、補5-1#鉆孔、3-2#鉆孔,共4 個鉆孔,在距切眼195m、225m、245m、280m 處,根據鉆孔探測情況,分別繪制了切眼回采至此位置時的預想剖面圖。在剖面圖首先確定機采高度,然后根據注漿目的設計注漿鉆孔。先在上述4 個探查鉆孔位置處設計注漿鉆孔,再依次設計其他鉆孔。

為了確保盡量多采煤,提高回采率,機采高度確定的原則有兩個:(1)支架上抬角度盡量大,確保少破巖,但最大不超10°。(2)當機尾進入上盤后距斷層面的距離L<5m 時,直接上抬支架進入下盤煤體;當5m<L<25m 時,先不上抬支架,回采至機尾距斷層面5m 時上抬;當L>25m 時,先臥底進行放頂煤,待機尾距斷層面8m 時上抬。支架進入斷層上盤后恢復。

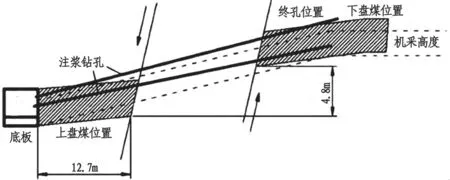

2.2.2 注漿孔設計原則

在工作面下巷內幫開孔,鉆孔分上下兩排布置。下排孔開孔距底1m,終孔位置控制在機采高度內,且要求進入煤層下盤8m;上排孔開孔距底2m,終孔位置位于機采高度上部,且進入煤層頂板5m。上、下排注漿孔相間布置,孔間距均為10m,施工孔徑為75mm。

以1-3#鉆孔探查情況為例,繪制剖面圖如圖2所示。

圖2 1-3#探孔處注漿孔布置圖

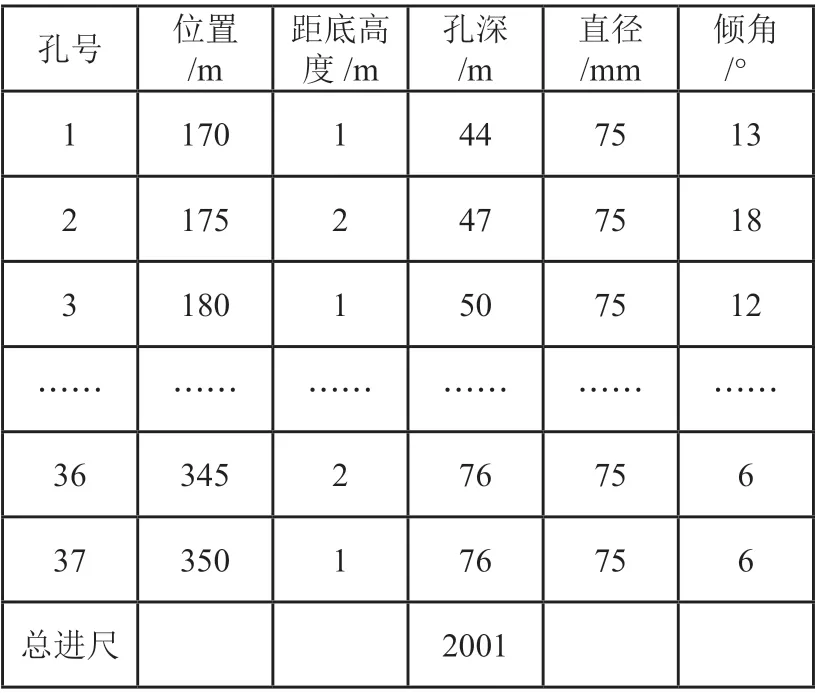

2.2.3 注漿孔施工范圍及布置方式

注漿孔施工范圍為工作面切眼向外170~350m,總長180m。根據斷層探查情況,以4 個典型鉆孔為參考,依次設計其他注漿鉆孔。本次共設計鉆孔37 個,孔深44~76m。注漿孔設計圖如圖3 所示,設計參數見表1。

圖3 注漿鉆孔布置圖

表1 注漿鉆孔參數表

3 注漿參數

3.1 注漿和堵漏材料選擇

3.1.1 注漿材料選擇

深孔注漿具有以下特性:

(1)孔深大,漿液流動時間長

漿液應該具有較好的流動性,使其能夠在煤體中充分擴散;同時材料要具備良好的懸浮性能,以避免漿液流動過程中水、料分離。

(2)終孔裂隙發育不良

實體煤中裂隙較不發育,裂隙開度小且貫通性差。要求注漿材料顆粒超細,以便漿液能進入裂隙深部,同時可以配合采用高壓注漿打開裂隙。

(3)要求時效性要好

由于注漿區域要求在采動影響范圍內,超前距離短,而綜采工作面回采速度快,所以預留時間較短,要求漿液能快速凝固且具有較高強度。

基于超前深孔注漿以上特性,本次采用超細水泥作為單液注漿材料。其細度為1250 目,水灰比0.6:1。注漿材料加水混合均勻后,1h 內流動性好,不泌水,隨后逐漸固化,2~3h 內失去流動性,10h后完全固化,并且強度快速增加,1d 后抗壓強度約15MPa,3d 后抗壓強度為25MPa,7d 后抗壓強度為30MPa。

3.1.2 堵漏材料選擇

根據以往的注漿經驗,超細水泥單漿液可滿足斷層注漿加固的需要,但由于漿液非常細,在實際注漿過程中經常出現漏漿現象,導致注漿量少,無法達到期望的加固效果。因此在注漿過程中需要選擇堵漏材料與超細水泥單漿液配合使用。

本次選擇的堵漏材料為雙漿液混合材料,由兩組粉料構成,水灰比1:1。攪拌均勻后3~5min 即可失去流動性,30min 內凝固,2h 后材料強度可接近10MPa,堵漏效果較好。在出現漏漿時,可與超細水泥單漿液交替使用,增加注漿量。

3.2 注漿時機的確定

對斷層影響帶進行注漿加固要做到兩點:(1)要求盡量多注漿,提高加固效果;(2)注漿加固后盡量避免產生二次破壞。所以要根據工作面的回采進度合理確定注漿時機。

根據工作面動壓影響范圍分析,工作面向外約55m 為采動影響范圍,其受到超前支撐壓力的作用,裂隙開度較大,貫通性較好,其中0~20m 范圍內影響較大。切眼向外55m 范圍以外幾乎不受采動影響,為原巖應力區,裂隙發育程度較低,注漿效果差,注漿后還容易受到采動影響二次破壞。因此有效的注漿范圍為0~55m。但是由于綜采工作面回采速度快,在切眼向外20m 范圍內注漿不但容易導致漿液凝固時間不足,較高的裂隙發育程度還有可能導致頻繁漏漿,影響注漿效果。

為了保證工作面有足夠的回采時間,且注漿區域裂隙發育較好,根據以往注漿經驗,將工作面超前20~40m 時定為合理注漿時機,并隨著工作面推進依次注漿。

3.3 終孔注漿壓力

高壓注漿可以打開煤巖中的微小裂隙,并使裂隙貫通。通過對工作面巖石力學性質進行分析和現場試驗,確定最高注漿壓力26~32MPa,即終孔注漿壓力為26~32MPa。

4 注漿工程量及注漿效果

4.1 注漿工程量

本次共施工37 個注漿孔,實際進尺2104m,共消耗注漿材料122.1t,單孔平均注漿量為3.3t,最大單孔注漿量為11t。

4.2 注漿效果

工作面回采進入加固區域前50m,共發生片幫、冒頂現象3 次,其中片幫深度1~2.2m,冒頂高度1.2~3.5m,長度超過10m,對工作面正常回采造成了不良影響,工作面回采速度由3m/d 降至0.8m/d。見圖4(a)。進入加固區域后,工作面煤墻未發生冒頂情況,且最大片幫深度不足0.8m,長度不超過5m,工作面順利回采,平均回采速度達2.2m/d。見圖4(b)。

圖4 注漿前后對比圖

5 結語

(1)對斷層進行注漿加固,首先要對斷層位置進行準確探查,在此基礎上確定機采高度范圍,并根據斷層情況確定支架上抬位置,有利于注漿鉆孔設計。

(2)深孔注漿宜選用流動性好、顆粒超細和強度快速增長的水泥單漿液注漿材料,同時在漏漿時配合雙漿液材料進行堵漏,兩種材料交替使用可確保最大注漿量。

(3)通過對工作面受采動應力分析和現場實際經驗,確定超前工作面20~40m 為最佳注漿區域。該區域即可保證較大的注漿量,又不會受到二次采動應力破壞,可提高加固效果。