混凝土面板堆石壩在低溫環境下施工要點分析

王繼堯

(水利部新疆維吾爾自治區水利水電勘測設計研究院,烏魯木齊830000)

混凝土面板堆石壩作為一種歷史悠久壩型,具有施工簡單、綜合成本和技術要求低、安全穩定性高等特點, 因此在攔河水壩建設中占據60%以上的比例。 但很多嚴寒地區建成投入使用的混凝土面板堆石壩卻存在裂縫發育較多、壩體滲漏嚴重等問題,因此如何消除低溫對該壩型的施工質量影響, 成為設計中的重要問題之一。

1 工程概況

本文所研究水庫工程位于新疆阿勒泰市境內烏拉斯河支流之上,設計控制流域面積120km2,水庫總庫容約1421萬m3。 該水庫主要由攔河大壩、泄洪洞、溢流道等組成,工程等級Ⅲ等,主要建筑物3級,臨時建筑物4級。 本工程主要任務是攔蓄春洪,解決附近1.87萬hm2耕地灌溉問題, 將河道防洪能力提高到30年一遇。 水庫大壩設計為混凝土面板堆石壩, 壩高32m,長度128m。 但該水庫處于高寒地區,且工期緊張,因此須面對在較低溫度下施工問題。

2 特殊要求

2.1 對堆石材料要求高

低溫環境下對壩體主體的填筑材料要求較高,本項目大壩為堆石壩, 首先要求必須采用質地堅硬巖石;其次,考慮到高寒地區因溫度變化范圍大而導致短時期內凍融交替頻繁, 造成外露巖石內部存在冰凍塊體, 因此要求盡可能利用現場爆破開采的巖石,可降低堆石料風化速度,提高堆石壩體質量[1]。

2.2 對混凝土和止水材料要求很高

阿勒泰地區進入深秋后溫度低至-20 ℃情況也普遍存在, 因此該項目壩體對混凝土及治水材料的抗凍性較一般地區要高出很多。 在此結合其他工程經驗,要求混凝土的抗凍指標為F300。

根據阿勒泰地區凍土凍脹機理多年觀測數據,其最大冰拔力可達0.23MPa,換算后可得平均1m的止水結構所承受冰拔力約125kN。因此本項目要求止水材料應達到-40 ℃不脆裂, 且延伸率不低于300%,在此選用SR-3型止水劑[2]。

2.3 適當增加鋼筋使用量

混凝土面板搭配鋼筋可有效限制裂縫問題,在高寒地區可適當增加鋼筋鋪設密度。 由于庫區水位不斷變換會使混凝土易受凍脹破壞, 因此本項目設計在正常蓄水位至死水位范圍增設鋼筋(φ12mm),間距縮小至15cm。

3 施工要點

3.1 混凝土面板堆石壩結構分區分析

本項目攔河壩斷面呈梯形, 壩頂設計8.0m寬道路,防浪墻高1.0m,上、下游壩坡均設計1∶1.5。 考慮到工程造價、載荷分布、各部位工作條件等問題,一般將堆石壩結構分區,具體原則如下:各區填料要滿足水力過渡要求,從上游至下游,壩料滲透系數逐漸增加;為降低壩體變形量,從上游至下游,壩料變形模量逐漸較小,預防止水結構破壞;充分就地取材,降低工程成本。 本項目壩體分區示意如圖1[3]。

Ⅰ區:位于上游底板處,為防滲補強區,采用水下拋填形式,可隨水流進入壩基裂縫處,起到淤堵裂縫作用,提高防滲性。

Ⅱ區:位于混凝土面板下側,為墊層區,同面板一同構成防滲體,而且可將水壓力傳遞給堆石。高寒地區堆石壩對墊層料要求很高,尤其是料石級配。

Ⅲ區:該區為大壩主體,為堆石區,要求級配良好、低壓縮性,其中ⅢA為過渡區,ⅢB為主堆石區,均采用凝灰角礫巖;ⅢC為次堆石區,采用凝灰巖;ⅢD砌石護坡,采用一般干凈大石塊即可[4]。

3.2 低溫環境壩體堆石料填筑施工要點

3.2.1 石料選材

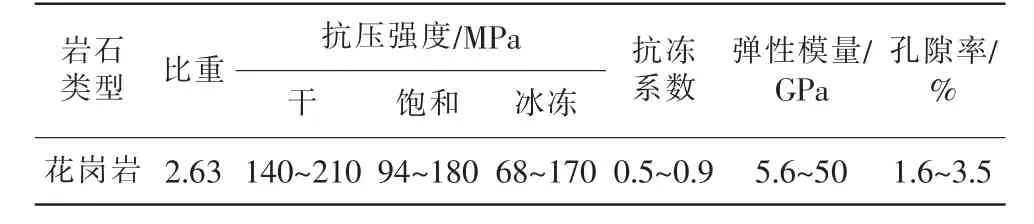

堆石料是承受水體載荷的主體, 要求具有低壓縮性、 較強的抗壓抗剪強度, 通過總結大量工程經驗,最理想的堆石料為花崗巖、石英巖、石灰巖等,在若碾壓施工足夠達標,諸如粉砂巖、頁巖等較軟弱巖石也可以用于壩體填筑。

本項目堆石料來自溢洪道開挖及石料廠開采,主要為混合花崗巖,物理力學性質如表1。 本項目要求全風化覆蓋層石料全部廢棄, 強風化帶石料作為副壩填筑料[5]。

表1 壩體堆石料物理力學性質

3.2.2 堆石料填筑施工

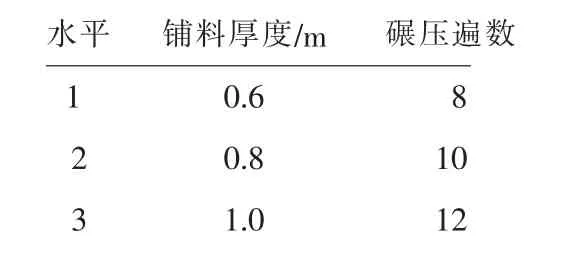

在施工環境較低情況下, 堆石料的鋪設碾壓作業必須在完全干燥情況下進行, 這就大大增加了施工難度。在滿足工程要求的前提下,為了盡量降低施工成本,在此共設計9種施工方案,現場正交試驗如表2。

表2 堆石料填筑施工正交試驗

通過試驗可得:①鋪料0.6m,碾壓10遍,填筑干容重為22.2~23.1kN/m3, 可達到ⅢB主堆石區標準;②鋪料0.8m,碾壓8遍,填筑干容重為19.9~22.1kN/m3,可達到ⅢC次堆石區標準;③ⅢA過渡區對容重要求最高,鋪料0.6m,碾壓12遍都無法達標,最終設計鋪料0.4m,碾壓10遍。

3.3 低溫環境墊層鋪筑施工要點

3.3.1 墊層料級配要求

墊層是整個堆石壩技術含量最高的結構之一,理論上其細料含量越高、滲透系數越小越好,但在高寒地區,這些都易造成混凝土面板的凍脹破壞[6]。 經過很多學者總結, 目前墊料級配建議值如表3所示,本項目在此基礎上結合現場試驗進行調節, 總結出以下經驗:

(1)墊層整體結構考慮,墊層料最大粒徑不得大于75mm,并減少5mm以下粒徑含量。

(2) 石料中含泥量對墊層的滲透系數有著很大影響,本項目墊層料含泥量適宜范圍6%~8%,控制滲透系數為10-4cm/s。

表3 墊層料級配建議值

3.3.2 墊層料配比優化設計

在低溫環境下,墊層鋪筑也不能灑水,本項目現場試驗證明:若沿用正常溫度施工設計,僅通過降低每層厚來達到要求容重值方法行不通。 本項目技術人員通過往墊料里摻合水洗砂、石粉來改善墊料級配。

本項目所用水洗砂含水量為1.7%~2.1%, 且含泥量很小,在低溫環境下不易凍塊,經過多次試驗對比,本項目最終確定墊料配比:初碎石∶水洗砂∶石粉=5∶1∶1[7]。 通過試驗,確定該配比下墊料經碾壓干容重達21.9kN/m3,達到了標準要求。 具體鋪筑施工要求如下:

(1)墊層料從制備到攤鋪全部在白天進行,其中攤鋪碾壓施工時間控制在13∶00 ~16∶00范圍,每層鋪設厚度0.3m,碾壓遍數10遍。

(2)對墊層料施工質量抽檢比例不低于10%,且逐層檢查。 經統計總體抽檢合格率達92%,不合格區域要全部清除后再補充。

3.4 施工要點

3.4.1 混凝土材料要求

(1)由于本項目所處環境關系,對水泥性能在低溫時有較高要求, 本項目對天山水泥公司出產的32.5級和42.5級抗硫酸鹽水泥、32.5級低堿水泥進行了對比,確定42.5級抗硫酸鹽水泥最好。

(2)本項目對木鈣、SK型引氣劑、三醇胺等3種外加減水劑對混凝土性能影響進行了試驗對比, 為保證試驗準確度, 各類外加劑每個對比參數試塊均設計5個,試塊尺寸:150 mm×150 mm×150mm,取有效數值的平均數作為最終值。 具體對比參數及數據結果如表4。

表4 不同外加劑對混凝土性能影響對比

由表4可知:①從摻量考慮,SK型引氣劑最大,三醇胺最小,但三醇胺價格高,經濟性差;②從減水率效果分析,三醇胺>SK型引氣劑>木鈣,且木鈣對提高混凝土抗壓強度效果不明顯,因此排除木鈣;③SK型引氣劑下混凝土坍落度和含氣量均處于較好水平, 綜合比較本項目選取SK型引氣劑作為外加減水劑。

3.4.2 混凝土配比及施工要點

(1)本項目混凝土配比也是通過試驗確定,最終推薦配比為:水灰比0.338、砂率40%、坍落度5cm、SK型外加劑0.32%。經測試其抗凍性可達快凍300次,大于抗凍指標F300。

(2)本項目混凝土面板采用滑模施工,低溫施工時需采取必要的保溫措施。 本項目采用“苯板+鋼筋壓重”方案,具體如下:在澆筑混凝土板時預埋鋼筋鉤(φ10),間排距為2m×8m,埋深5cm,外露8cm;苯板鋪設完成后再將φ22鋼筋壓在苯板上, 并用14#鐵絲捆扎牢固,使苯板緊貼混凝土面。

4 結語

混凝土面板堆石壩設計和施工技術簡單, 導致該壩型引入高寒地區后問題頻出, 根本原因在于沒有充分考慮低溫環境這一影響因素。 低溫環境對混凝土面板堆石壩的特殊, 本項目將壩體分成了3個區,對每個分區的設計要求進行了說明;通過對比確定了將SK型引氣劑作為減水劑。 該水庫工程投入使用兩年以來,各項指標正常,沒有出現裂縫、滲漏問題,取得了較好的經濟社會效益,充分說明了本項目設計和施工的科學合理性。