往復式壓縮機進氣閥調節機構改造技術

黃俊輝(寧波鎮海石化建安工程有限公司化工區分公司,浙江 寧波 315200)

0 引言

活塞式氣動頂開吸氣閥調節裝置,也稱調節閥、卸荷閥或調節執行機構。隨著石化工業的迅猛發展,用戶需要在運轉中具有調節輸氣量功能的壓縮機越來越普遍的被應用。用戶要求一臺機器滿足幾個工況時,壓縮機氣量調節的問題就更重要了。它能實現壓縮機氣量的階段性調節(0%、25%、50%、75%、100%),也使壓縮機在啟動時能夠平穩加載,減輕電機的啟動負荷,減少對壓縮機零件的額外沖擊和磨損。

但在初始設計中,由于牽涉到吸氣閥設計結構、調節閥彈簧力、密封件摩擦力等多方面因素以及現場情況,目前還沒有一種相對準確的計算方法,經常出現設計的過大或過小的問題,對壓縮機的正常運行造成影響。因此,需要提出一種相對準確的算法,來保證設計或改造的正確性。

1 調節機構工作原理和機組概況以及目前存在的問題

1.1 調節機構工作原理

活塞式氣動頂開吸氣閥調節裝置根據作用方式的不同,可分為兩種:正作用(來風卸載)和反作用(來風加載),由于在現場實際工作中為來風加載,故此這里僅介紹反作用調節閥。

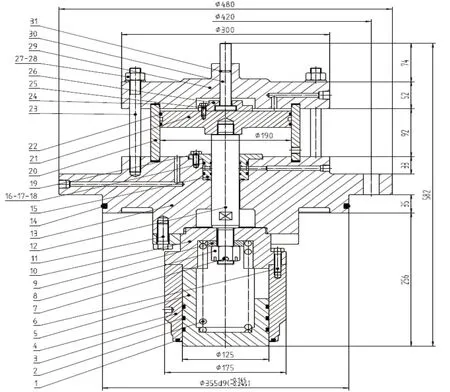

圖1 卸荷器結構圖

如圖1 所示,在調節閥中活塞可以在氣體力的作用下往復移動,下面有卸荷彈簧支承,使活塞在無外力作用時保持在靠近頂端位置上,當需要吸氣閥正常工作時,具有一定壓力的外界氣源從上部的儀表風入口進入,推動活塞向下運動,這時,與之連成一體的閥桿推動卸荷閥閥頭向下運動,從而使閥頭密封面接觸到吸氣閥中心通孔端面達到閉合吸氣閥中間通道,使氣流通過吸氣閥的環形面上的氣孔,克服吸氣閥內部彈簧力,推開吸氣閥閥片,完成氣體吸入過程。這時,氣缸內吸入的氣體在活塞做反向行程進行壓縮時,氣閥內閥片在彈簧力以及氣體壓差的作用下自動閉合,缸內的氣體從排氣閥排出。如果卸荷閥外界氣源斷開,卸荷閥閥頭在彈簧力作用下向上移動,閥頭密封面與吸氣閥中心孔端面脫離,氣流從吸氣閥中間孔流回到進氣腔及管道中去,而排氣閥則根本不會開啟,從而達到了調節輸氣量的目的。

1.2 機組概況及舊式調節機構存在的問題

煉油一部Ⅲ重整C-302A/B 壓縮機,型號:M-235/2.4-15.7,為上海壓縮機廠生產,為四列四缸結構,共兩級,一級氣缸兩個,每個氣缸四個進氣閥,二級氣缸兩個,每個氣缸兩個進氣閥。該壓縮機采用正作用卸荷器控制機組負荷,進氣閥為中空結構,當卸荷器的密封閥頭堵住進氣閥中心的通孔時,壓縮機處于加載狀態,反之則處于卸載狀態。

原卸荷器的主要零件幾乎都為碳鋼材質,在長時間運行后,由于受到介質等的腐蝕,易生銹,影響反彈反應,再加上回位彈簧力偏小,有時甚至無法回位。

1.3 卸荷器改進

為解決上述問題,對材質升級為馬氏體不銹鋼的同時,決定對該壓縮機的卸荷器進行改進。改造目的是讓卸荷器在運行相當時長后仍能夠上下運動順暢,壓縮機處于加載狀態時,卸荷器不會產生任何跳動。由于一二級卸荷器的缸徑、儀表風壓力相同,運動部件幾乎相同,一級排氣壓力為0.66Mpa,二級排氣壓力為1.66Mpa。因此,只需要對二級卸荷器進行計算,就能夠保證一級也同樣適用。

2 卸荷閥調節機構受力分析及驗算。

2.1 卸荷器正常工作時受力情況

要做到準確的計算調節閥所需要提供的卸荷力,首先需要對調節閥運動件做相應的受力分析:

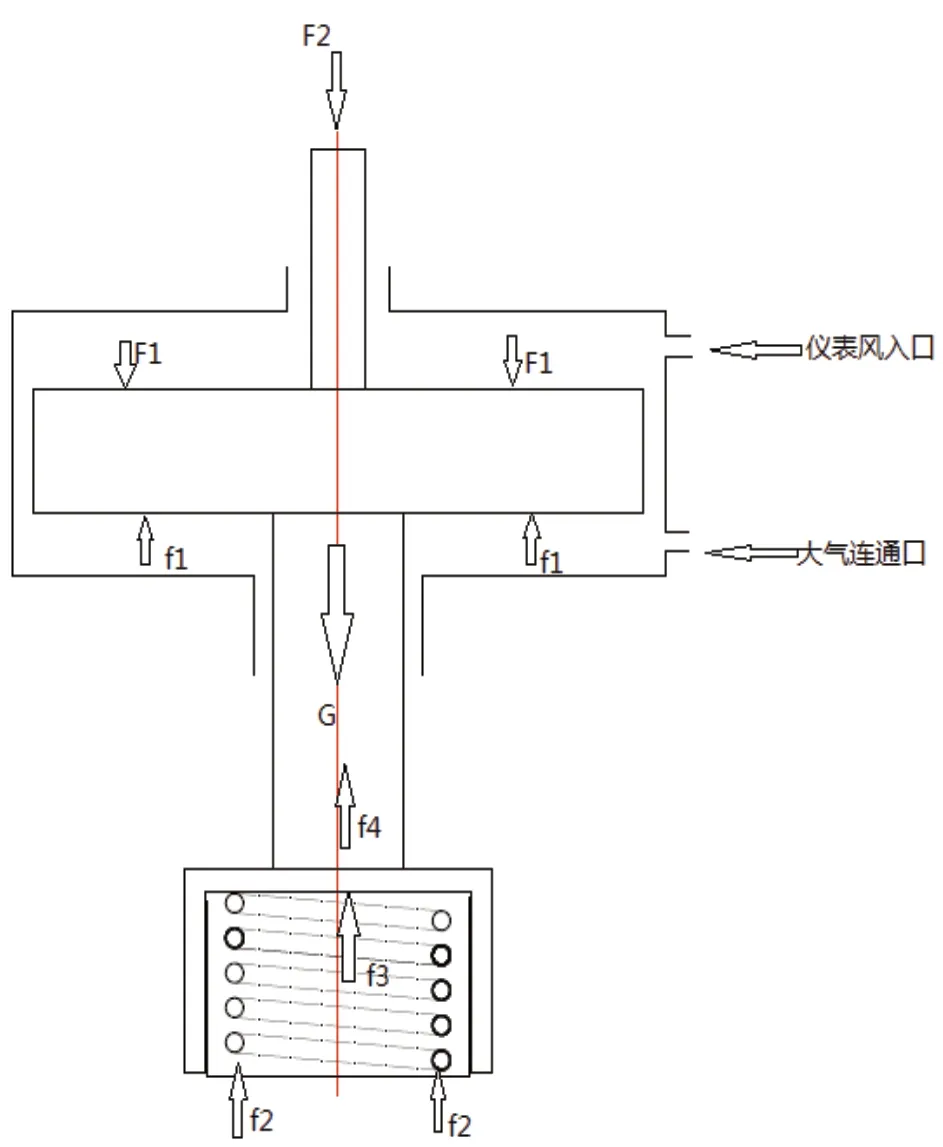

如要使調節閥能夠正常工作并順利頂開吸氣閥,則最低要求必須滿足F1+F2+G≥f1+f2+f3+f4。同時

A1:活塞端面面積,m2

A2:指示桿端面面積,m2

A3:頂桿截面面積,m2

P1:儀表風壓力,Pa(abs)

P2:進氣腔壓力,Pa(abs)

P0:當地大氣壓,Pa(abs)

具體計算

F1:儀表風作用在活塞上的推力 F1=P1×(A1-A2)

F2:大氣壓作用在指示桿上的力 F2=P0×A2

f1:大氣壓作用在活塞上的力 f1=P0×(A1-A3)

f2:卸荷彈簧的反作用力 f2=K×(H+H0)

其中K 為卸荷彈簧的剛度;H 為調節閥正常工作時的活塞行程;H0 為卸荷彈簧的預壓縮量。

f3:吸氣腔內的壓力作用在頂桿上的力 f3=P2×A3

f4:調節閥內密封圈的靜摩擦力

密封圈的靜摩擦力在調節閥所受各種力中是很小的,在計算時可以忽略不計。

G:各運動部件自身的重力

運動部件包括:調節閥指示桿、調節閥活塞、調節閥頂桿、氣閥堵蓋以及壓叉,可根據各個部分的重量求得重力。

G’為各運動部件的重力之和;X 為調節閥中心線與水平面的夾角,0≤X≤90。

上面介紹了調節閥中所有分力的計算過程,而在設計或改造調節閥時,關注的都是F1,因為由F1 可以直接求得調節閥所需要的活塞直徑。

需要指出的是當F1=f1+f2+f3+f4-F2-G 時,是保證壓開吸氣閥的最低條件。考慮到工藝流程中的各種因素的影響,應取2 F1≥F≥1.5F1(如圖2 所示)。

2.2 卸荷器正常工作時受力驗算

由于卸荷器為從上往下運動,當密封閥頭上下運動時,主要向下的力為儀表風對活塞的推力、運動零件的重力;向上的反作用力主要包括卸荷彈簧的反作用力,缸內壓力對閥頭的反推力;同時,還應考慮O 型圈的摩擦力。

卸荷器缸徑:19cm 指示桿直徑:1.6cm

卸荷彈簧尺寸:Ф75×Ф10×200×7/8.5

儀表風壓力:4barg

儀表風推力:[(9.52×π)-(0.82×π)]×4×9.8=11035.5N

運動零件重力:249.7N

卸荷彈簧第一高度彈簧力:1317.6N

卸荷彈簧第二高度彈簧力:3403.8N

缸內壓力對閥頭的反推力:2500N

另外,由于O 型圈對零件運動的摩擦力很難計算準確,且相比其他作用力也相對較小,因此直接將其歸入到安全系數中,安全系數全部設定為1.3。

保證卸荷器頂住氣閥而不會反彈的條件為儀表風對活塞的推力和運動部件重力之和遠大于卸荷彈簧第二高度彈簧力與缸內壓力對閥頭的反推力之和。

圖2 卸荷閥受力圖

(11035.5+249.7)-[(3403.8+2500)×1.3]=3610.26

由上式可見,儀表風對活塞的推力遠大于反作用力,也就是說當壓縮機處于加載狀態時,閥頭不會產生任何跳動。

當儀表風撤去時,能保證密封閥頭順暢回彈到位的最低條件是卸荷彈簧第一高度彈簧力能夠克服運動零件的重力。

由上式可見,卸荷彈簧力完全能克服運動零件的重力,保證密封閥頭順暢回彈。

實踐證明,用上述計算方法設計或改進后的調節閥在應用中是穩妥可靠的,有了可靠的計算依據,就能有效的避免氣量調節閥不回彈或不能關閉的問題。

3 卸荷閥調節機構改進過程存在的問題及解決措施

3.1 卸荷器正常工作時有效行程余量不足

卸荷閥在整體回裝時,測量該卸荷閥有效行程為35~ 40mm,卸荷狀態閥頭密封面距離進氣閥中心孔密封端面距離為40~42mm,該狀態下,密封面脫開約2mm 間隙,機組運行時不能達到正常加載要求。

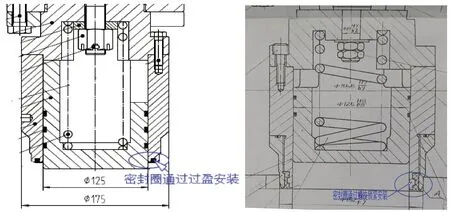

解決措施:考慮到設計行程已經無法增加,固對閥頭進行加長處理。在閥頭與彈簧座之間增加10mm 厚的鋼墊圈,在有效行程不變的情況下,保證閥頭與氣閥中心孔密封面的正常有效貼合(如圖3 所示)。

3.2 卸荷器閥頭密封圈設置不合理

卸荷器閥頭為整體結構設計,在閥頭端面開設方形槽,加四氟密封圈過盈裝入達到密封效果。在卸荷閥加載卸載過程中,由于溫差變化以及氣流的擾動,會出現4F 密封圈從閥頭端面脫離,進入氣缸內部,對機組的排氣閥造成影響,不利于機組的正常運行。

改進措施,將閥頭結構進行改進,改進成兩體結構,通過螺紋連接,利用機械鎖緊,將密封圈牢牢固定在閥頭上,避免密封圈在運行過程中受外力脫落,消除機組運行隱患(如圖4 所示)。

圖3 行程余量改進對比

圖4 密封圈緊固改進對比(過盈裝配與螺紋鎖緊裝配)

4 結語

三重整增壓機C302AB 卸荷閥改造前,機組切機或者停機過程中多數卸荷閥無法自動回彈到位,都需要在卸荷閥大氣連通口上外加氣源,才能完成復位。同時二級缸部分卸荷閥在加載時,閥頭密封面貼合緊力不足,引起閥頭起跳,造成氣量波動,因長時間運行內部結構腐蝕,在不更換新配件的情況下,很難通過檢修消除該缺陷。

通過改造,機組在加載以及卸載過程中靈活可靠,從機組運行2 個中修周期(1 年),再次檢查確認卸荷閥的動作情況,卸載時未出現卡滯,回彈靈活。加載運行時,卸荷閥未出現跳動的跡象,工作狀態正常,機組運行平穩,達到了改造效果。