MTBE 裝置生產工藝的優化

宋士水(青島安邦煉化有限公司,山東 青島 266111)

1 裝置生產現狀簡介和生產中存在的問題

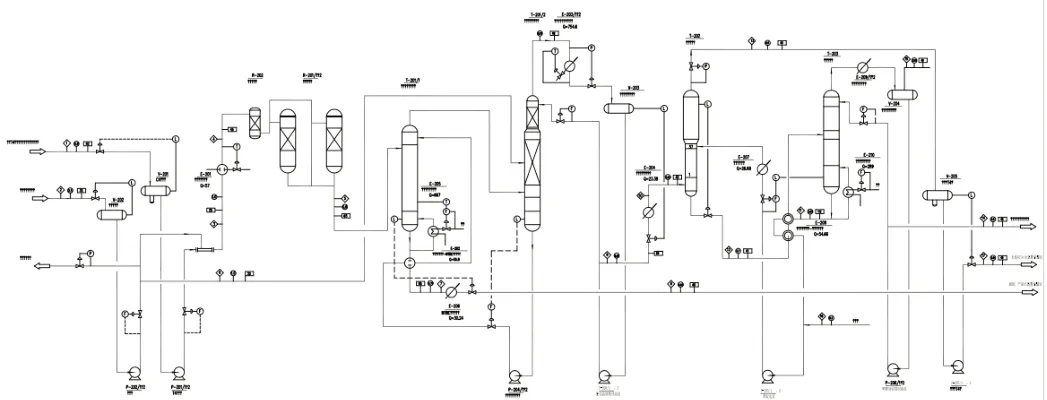

青島安邦MTBE 裝置于2007 年10 月建成并投產,設計能力為MTBE 年產2 萬噸。裝置是由固定床反應、催化蒸餾和萃取蒸餾甲醇回收組成,采用低醇烯比的固定床合成MTBE。裝置所需原料碳四由氣分裝置直供,所需原料外購甲醇自罐區供應。碳四中的異丁烯和甲醇以一定的醇烯比在磺酸根樹脂催化劑的作用下,在固定床反應器中進行反應生成MTBE,在催化蒸餾塔中把沒有反應的碳四和甲醇再反應并與MTBE 產品分離。并通過萃取精餾回收未參與反應的甲醇,并循環使用。原則流程圖如圖1。

圖1 MTBE裝置原則流程圖

由于汽油質量升級和油品結構調整,公司對MTBE 產品的需求量和質量日益增加。鑒于此公司于2010 年底將裝置加工量提至15t/h,加工負荷的150%。氣分裝置直供混合C4 同時混合加工外購部分碳四,因此裝置面臨大處理量和進料量變化的嚴峻考驗。在生產過程中,遇到了MTBE 純度低、異丁烯轉化率低、加工損失高等問題,通過深入分析產生問題的原因,在在日常生產操作中采取相應的調整措施,收到了較好的效果。

裝置在大負荷運行下存在的問題:

(1)MTBE 產品雜質含量高;

(2)異丁烯的平均轉化率低;

(3)甲醇精餾塔有跑烴現象。

2 原因分析及采取的對策

2.1 MTBE產品雜質含量高

在MTBE 生產過程中,除異丁烯主醚化反應外還會發生一些副反應。如異丁烯自聚生成二聚物(DIB)反應,異丁烯水合生成叔丁醇(TBA)反應,甲醇縮合生成二甲醚(MDE)反應,以及正丁烯與甲醇生成甲基仲丁基醚(MSBE)反應。此外,由于原料組分含有一定量的C5,但在反應過程中如果合理地調整好操作參數,是完全可以有效地減少雜質含量,保證MTBE 的產品質量。

2012 年3 月裝置在大負荷下運行,出現了MTBE 產品雜質含量高的現象。造成這種問題有以下幾種原因。

2.1.1 原料中C5含量高,造成MTBE中C5含量高

MTBE 的原料碳四中C5 含量增加,與MTBE 相比,C5 組分的沸點低,揮發度高,因而易于優先汽化,導致靈敏板上C5含量比MTBE 高,溫度低于高含量MTBE 時靈敏板上的溫度。伴隨塔頂回流使部分C5 回到塔底,造成MTBE 產品中C5 含量超標。

因此只能通過控制氣分原料液化氣中C5 含量,來控制MTBE 產品中C5 含量。

2.1.2 原料帶水,使異丁烯與之反應生成叔丁醇

在反應條件下,異丁烯水合生成叔丁醇。

在反應過程中生成叔丁醇的選擇性最大,MTBE 反應次之,二聚物、二甲醚反應最弱。因此原料中只要有水存在,就會生成叔丁醇。而水的來源主要是回收甲醇帶水。因此,在日常操作中,強化甲醇精餾塔的操作,使回收的甲醇水含量低于0.5%,從而減少副反應的發生,有效控制了叔丁醇的生成。

2.1.3 原料進料量和異丁烯含量波動大

在異丁烯醚化反應條件下,醇烯比不同,反應生成物不同。甲醇含量低,醇烯比小,異丁烯自聚生成二聚物:

異丁烯含量低,醇烯比大,甲醇縮合生成二甲醚:

選擇適當的醇烯比,可使副反應控制在有限范圍內。我們公司MTBE 裝置是氣分裝置的混合C4 直接熱進料,再者重油催化裝置由于加入降烯烴助劑,使液化氣中異丁烯的含量波動,造成MTBE 進料量及原料中異丁烯含量波動較大。裝置沒有設置醇烯比在線分析儀,操作工根據質檢中心原料分析數據,手動計算應加入的甲醇量,計算過程復雜,耗時較長。而且離線分析法取樣,檢測時間長。為了及時、準確地調整醇烯比,依據醇烯比計算公式,列出不同異丁烯含量的C4 進料量和異丁烯的濃度來選取對應的甲醇進料量①,并將醇烯比控制在最佳范圍內,提高MTBE 純度。

2.2 異丁烯的平均轉化率低

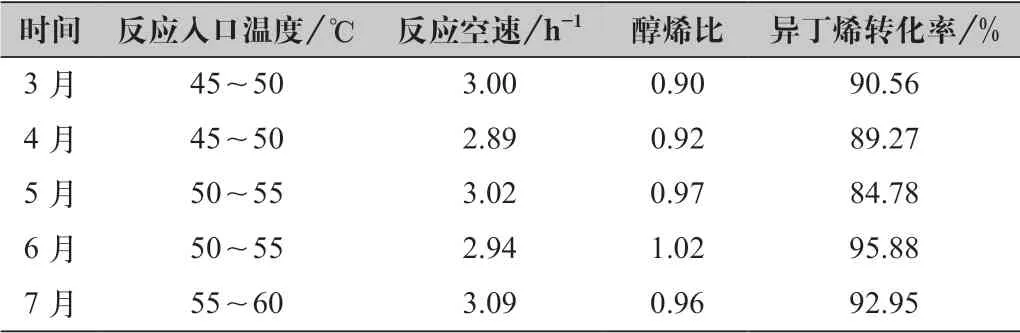

通過分析2012 年3 月至7 月的生產數據,發現MTBE 平均轉化率僅有90.7%,遠低于同類裝置94%~98%之間的平均水平。具體生產數據整理見下表1。

從表1 的數據及實際操作表明,造成異丁烯轉化率低有以下幾種原因。

表1 2012年3月至7月部分生產數據

2.2.1 原料醇烯比問題

異丁烯與甲醇等摩爾加成反應生成MTBE,是1:1 的消耗,為了提高異丁烯轉化率同時避免異丁烯二聚合反應,甲醇實際進料量略大于理論計算值,但甲醇進料量過大,易產生二甲醚,且與MTBE 難以分離,從而使MTBE 純度降低。因此選擇合理的醇烯比是提高異丁烯轉化率和確保產品質量的根本保證。根據3 月至7 月生產數據,6 月的異丁烯轉化率最高。因此我們在操作中將醇烯比為1.00~1.05 之間。

2.2.2 反應溫度對MTBE的影響

催化劑作用下異丁烯與甲醇生成MTBE 的反應,是可逆放熱反應。所以在一定條件下溫度越低平衡轉化率越高,溫度越高,平衡轉化率越低。但對于2010 年大修中裝填的催化劑已運行到了末期,催化劑活性已很低,所以此期間應進一步提高反應溫度。因此我們對反應溫度進行了調整并應用于生產,結果表明,反應比較平穩,副反應少,異丁烯轉化率高。

2.3 甲醇精餾塔有跑烴現象的發生

從2012 年9 月份以來,甲醇回收塔經常發生跑烴現象,并有不斷增加的趨勢。這種現象的頻繁發生,對MTBE 裝置的加工損失、平穩操作、MTBE 的產品質量都有較大的影響。

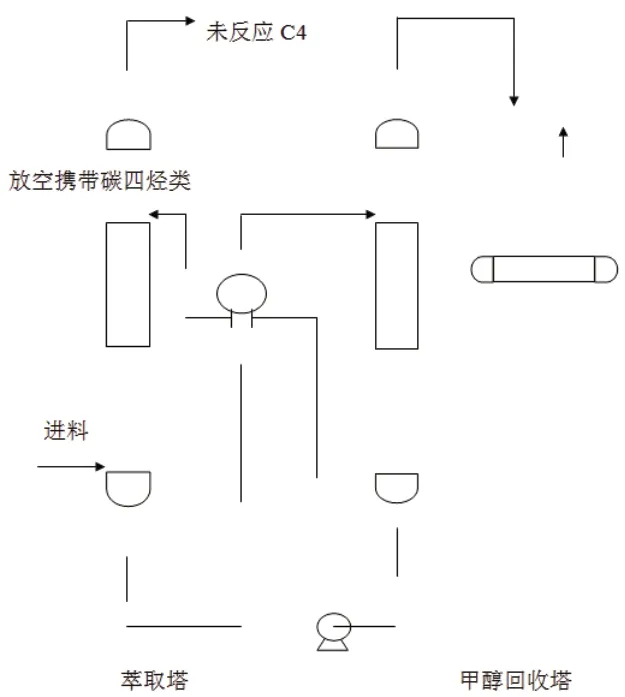

所謂甲醇回收塔跑烴是指裝置的產物未反應C4 正常流程應從萃取塔頂餾出至緩沖罐出裝置,但由于種種原因未反C4從萃取塔底隨萃取水至甲醇精餾回收塔再到回流罐,從罐頂放空排至大氣。具體流程見下:

2.3.1 進料流量波動大

MTBE 裝置是熱進料,即氣分裝置生產的C4 餾分直接對口供料,這樣勢必要受到氣分裝置生產波動的影響,使MTBE裝置的進料波動較大,特別是進料量大幅度增加時,造成萃取塔操作壓力增大,從而使一部分未反C4 隨萃取水進入甲醇精餾塔中,發生跑烴現象。因此在操作中要求:

(1)氣分裝置盡量降低供料的波動幅度及頻次。

(2)萃取塔進料流量調節時每小時要小于1 噸。

通過以上措施的實施,較好地控制了甲醇回收塔跑烴現象的發生。

2.3.2 萃取塔壓力降大

萃取塔原設計壓力降為0.05MPA,發現跑烴現象后,實際測得塔的壓力降為0.1MPA,是原設計的兩倍。造成塔的壓力降增大的原因是填料因銹渣、雜質、填料本身腐蝕等原因堵塞,使塔的壓力降增大。由于塔的壓力降增大,使一部分未反C4 隨萃取水從塔底進入甲醇精餾塔中,從而發生跑烴現象。因此于2012 年10 月12—20 日對填料進行了除垢、清洗處理。這一問題才從根本上得以解決。

3 優化效果及經濟效益

通過對MTBE 裝置運行過程中出現的問題,即MTBE 產品雜質含量高、異丁烯的平均轉化率低、甲醇精餾塔有跑烴現象的發生等進行分析其發生的原因并采取了相應的措施,取得了較好的效果。

3.1 MTBE產品質量

通過控制液化氣中C5 的含量、強化甲醇精餾塔的操作控制回收的甲醇水含量低于0.5%、將醇烯比控制在最佳范圍內等措施的實施,有效地降低了MTBE 的雜質含量,使MTBE 產品的雜質含量由優化前的9.4%降為優化后的1.2%,低于設計值1.80%的指標。有效地凈化了MTBE 產品的質量。

3.2 異丁烯的平均轉化率

通過調整反應溫度和醇烯比的方法,促使異丁烯的平均轉化率由90.7%提高到97.59%,保證產品質量增加了企業經濟效益。

3.3 甲醇精餾塔跑烴

通過控制氣分裝置降低供料的波動幅度及頻次、萃取塔進料流量調節時每小時要小于1 噸及對填料進行除垢、清洗處理有效地解決了甲醇精餾塔的跑烴問題。使裝置的加工損失由0.46%降為0.17%,每月多創造效益12 萬元。

4 結語

通過采取控制液化氣中C5 的含量、強化甲醇精餾塔的操作控制回收的甲醇水含量低于0.5%、將醇烯比控制在最佳范圍內、調整反應溫度、控制氣分裝置降低供料的波動幅度及頻次、萃取塔進料流量調節時每小時要小于1 噸及對填料進行除垢、清洗處理等措施的實施,解決了MTBE 產品雜質含量高、異丁烯的平均轉化率低、甲醇精餾塔跑烴等問題,實現了裝置的平穩生產和滿負荷運行,創造了良好的經濟效益。