微波技術在發泡陶瓷輥道窯燒成中的應用

林智 徐平 張強

摘 要:發泡陶瓷作為建筑墻體的隔斷材料,已被廣泛的采用。它具有輕質、保溫等特性,是一種綠色環保建筑材料。發泡陶瓷板材現有技術是通過耐火匣缽承托原料粉體,在輥道窯隧道窯中燒制而成。存在熱效率低、燒成周期長、生產成本高的缺點。本文提出將微波加熱補充到現有窯爐上,實現原料粉體的均勻快速加熱,降低燒成周期,減少生產成本,為發泡陶瓷技術創新提供了新思路。

關鍵詞:發泡陶瓷;微波技術;輥道窯;燒成

1 前 言

發泡陶瓷,是使用普通陶瓷原料或礦山尾礦、工業廢渣等基礎原料配以高溫發泡劑,在1160~1220℃左右燒成的一種具有大量封閉氣孔的輕質保溫材料。現在主要用于建筑的墻體保溫和內墻隔斷,是一種綠色環保產品,順應了國家提倡的"綠色環保建筑"的需求。雖然已經經歷了近十年的生產、推廣及應用,全市場的發泡陶瓷生產量僅以每年1.5-2倍的指數在遞增,遠遠低于預期。主要是由于發泡陶瓷單線產能相對偏低,生產成本居高不下(主要是單位燃耗),導致很多看好該產品的投資者望而卻步。所以,探索新的生產工藝路線、調整現有的燒成手段和理念,成為發泡陶瓷產業現階段重中之重的事情。本文僅針對發泡陶瓷輥道窯燒法做一些思路上的闡述。

2 當前發泡陶瓷輥道窯燒成技術

2017年廣東某品牌發泡陶瓷一期260m輥道窯投產;

2018年廣東另一品牌發泡陶瓷一期393m發泡陶瓷輥道窯投產;

2018年內蒙某品牌發泡陶瓷一期1號393m發泡陶瓷輥道窯投產;

2019年內蒙某品牌發泡陶瓷一期2號393m發泡陶瓷輥道窯投產;

2019年福建某品牌發泡陶瓷一期390m發泡陶瓷輥道窯投產;

2019年河南某品牌發泡陶瓷一期1號516m發泡陶瓷輥道窯投產;

2020年河南某品牌發泡陶瓷一期2號516m發泡陶瓷輥道窯投產;

2020年廣東某品牌發泡陶瓷二期580m寬體發泡陶瓷輥道窯投產

……

經過以上幾個項目的順利投產及真正意義上的持續生產運營,發泡陶瓷的生產工藝及輥道窯燒成技術可以說已經基本穩定下來。

針對前期在上述幾個項目投產的現場調試及后期的提產降耗現場調試情況,對當前發泡陶瓷輥道窯的燒成技術總結如下:

(1)從陶瓷工藝的角度看發泡陶瓷的燒成過程:

第一階段:(常溫~150℃),干燥排水階段--排出氣體;

第二階段:(150℃~1000℃),有機物分解氧化階段--排出氣體;

第三階段:(1000℃~最高溫T),瓷化階段--出現液相;

第四階段:(1100℃~最高溫T),發泡劑氧化分解階段--釋放出氣體;

第五階段:(最高溫T~高溫保溫結束),氣泡長大階段;

第六階段:(高溫保溫結束~常溫),冷卻階段。

注:最高溫T通常為1160℃~1220℃

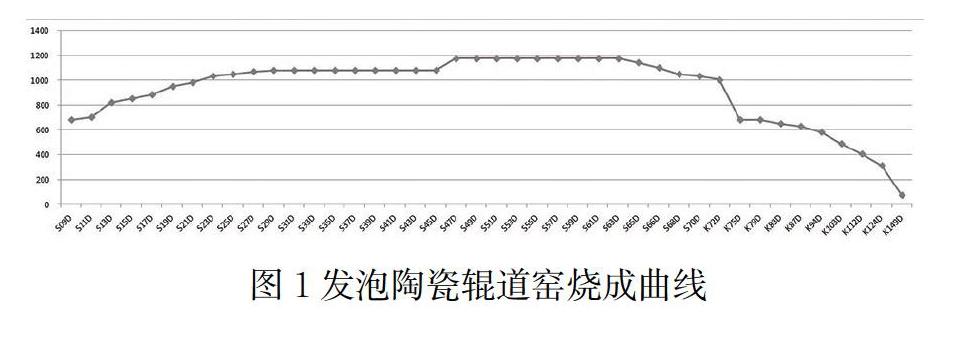

(2)從以上幾個項目現場總結的發泡陶瓷輥道窯燒成曲線:

燒成曲線解讀。

a)由圖1曲線可以看出,第一階段--干燥排水階段在曲線分布中很短,也就是說該階段很容易完成,甚至能夠自然形成,不需要刻意在燒成曲線上擬定該階段;

b)由以上曲線可以看出,第二階段--有機物分解氧化階段在曲線分布中也很短,也就是說該階段也很容易完成,甚至能夠自然形成,不需要刻意在燒成曲線上擬定該階段;

c)由以上曲線可以看出,第三階段--瓷化階段,該段在整個燒成過程中占比最大,升溫很慢;該階段是我們研究的重點。

d)發泡劑氧化分解階段是個正常升溫的過程,不宜過快,由于坯體內已經形成液相,若升溫過快,發泡劑釋放氣體過于迅速,有可能導致氣泡間貫通,形成大氣泡,造成產品缺陷。同時,升溫過快,有可能導致先生長的氣泡成長過快,抵制后生長的氣泡的成長,使得氣泡總數減少,同時氣泡大小不均,性能不穩定。

e)高溫保溫,氣泡長大階段。該階段發泡劑的氧化分解已基本完成,基本不再生成新的氣泡,這個過程是氣泡緩慢長大的過程。這個過程同樣不宜過快,否則同樣有可能導致氣泡間貫通形成大氣泡,或者部分氣泡成長過快,而部分氣泡受抵制得不到成長,造成產品氣泡大小不均,性能不穩定。

f)冷卻階段,在此不作闡述。

(3)當前發泡陶瓷輥道窯的燒成效率:

(注:這里講的燒成效率僅指單位熱量或單位體積燃氣所對應燒成的產品的重量)

綜合以上幾個生產基地,在實際運行中,以393m長的窯爐為例,這條窯爐每天所消耗的燃氣總量與同長度的普通瓷磚窯爐所消耗的燃氣總量基本接近(約80~100%)。但同長度的瓷磚窯爐所燒成的粉料重量卻是發泡陶瓷窯爐的4倍。也就是上面提到的窯爐的燒成效率,同長度的發泡陶瓷輥道窯的燒成效率是普通陶瓷輥道窯的1/4。那么多余的能耗都去哪了呢?經測試,當表溫為800℃的表的位置,粉料層的中心溫度為615℃,當表溫為1080℃的第一個表位置,粉料層的中心溫度為697℃。所以粉料的中心溫度遠遠滯后于環境溫度。

3 微波技術在發泡陶瓷輥道窯燒成中的應用思路

我們的發泡陶瓷粉料與普通陶瓷粉料的加工工藝是一樣的,所以同樣也是中空的空心圓球結構,內部有很多的氣體。燒成10cm厚度的發泡陶瓷板材成品,布料厚度約為5.6cm。布料堆積后粉料顆粒與粉料顆粒之間也充斥著大量的空氣。所以這樣的一個堆積體,本身就形成了一個多孔的保溫體結構。這是造成窯爐升溫過程中粉料堆積體中心溫度遠遠滯后于環境溫度的最重要原因。

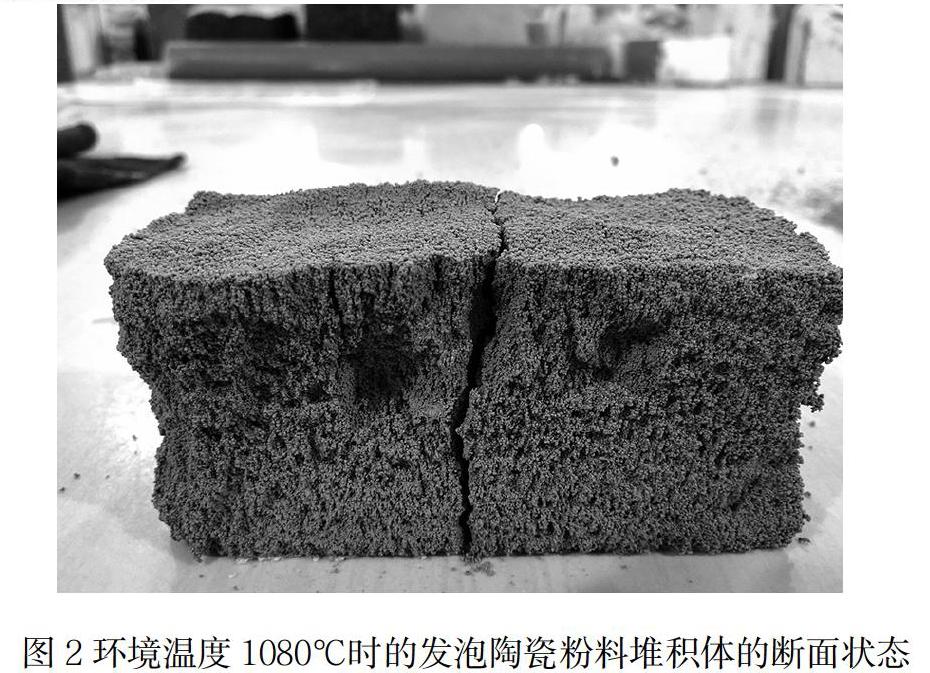

基于以上原因,所以認真觀察實際燒成曲線才能解釋,為什么我們在發泡陶瓷的輥道窯實際燒成過程中,在1080℃左右要保持一個極緩慢的升溫過程,甚至就是一個保溫平臺。其目的就是在這個環境溫度下,等待粉料堆積體的內部溫度追上來。而如果此時不設置溫度等待而繼續升溫,則會造成堆積體表面出現液相封閉,而內部未完成氧化或者表面一定的厚度層已經形成氣泡結構,而內部還未出現液相,造成產品內外性能不統一的質量缺陷。圖2為環境溫度1080℃時的發泡陶瓷粉料堆積體的斷面狀態,表面已經開始瓷化,內部還是一顆顆的粉料。

微波加熱是一種依靠物體吸收微波能將其轉換成熱能,使自身整體同時升溫的加熱方式而完全區別于其他常規加熱方式。傳統加熱方式是根據熱傳導、對流和輻射原理使熱量從外部傳至物料熱量,熱量總是由表及里傳遞進行加熱物料,物料中不可避免地存在溫度梯度,故加熱的物料不均勻,致使物料出現局部過熱,微波加熱技術與傳統加熱方式不同,它是通過被加熱體內部偶極分子高頻往復運動,產生"內摩擦熱"而使被加熱物料溫度升高,不須任何熱傳導過程,就能使物料內外部同時加熱、同時升溫,加熱速度快且均勻,僅需傳統加熱方式的能耗的幾分之一或幾十分之一就可達到加熱目的。所以微波加熱理論上能夠最有效的彌補傳統輥道窯燒成發泡陶瓷時內部溫度遠遠滯后的問題。

要把微波技術真正應用到發泡陶瓷的輥道窯燒成工藝中,需要探討的幾個關鍵問題:

(1)微波加熱對發泡陶瓷粉料是否有作用效果的問題。

微波加熱是一種選擇性加熱,各種物體吸收微波的能力有很大的差異。一般說介電常數大的介質很容易用微波加熱(含水量越高的物體越容易用微波加熱),介電常數太小的介質就很難用微波加熱(如玻璃、塑料、陶瓷等)。這就是微波對物體具有選擇性加熱的特點。陶瓷是很難用微波進行加熱的,但發泡陶瓷燒成過程中的發泡陶瓷粉料是可以吸收微波而整體升溫發熱的(如下圖3、圖4所示)

很明顯,由于表面熱量的向周邊環境的快速擴散,表面還是一粒粒的粉料狀,內部中心位置已經過燒形成焦碳。表面和中心之間的夾層,正是我們的目標產品--發泡陶瓷層。上圖可以很好的說明,微波技術的引入正好可以成為我們現有發泡陶瓷輥道窯燒成效果上的互補。而且以上兩圖也給我們一個信息,也許純粹單一的微波燒成并不是太適合于發泡陶瓷生產。

(2)微波技術與現有發泡陶瓷輥道窯的融合問題(裝備結構設計)。

眾所周知,常規陶瓷輥道窯的燒成是輥棒上下設置燒嘴同時供熱。那么在現有輥道窯的結構上如何嵌入微波系統成為急需解決的問題。

a.磁控管的安裝排布設計;(輥棒上、下排布,只布置在頂部還是只布置在底部)如圖5圖6為頂部設計方案。

b.輥道窯內氣流、氣氛對微波加熱效果的影響;

c.工作環境的輻射頻閉。

(3)微波加熱技術與發泡陶瓷輥道窯燒成技術的工藝融合。

由圖3、圖4可以看出,在發泡陶瓷的燒成過程中,微波加熱并不是越多越好,最理想的狀態是微波加熱與傳統輥道窯燒成的互補,目的是引入微波加熱手段來平衡傳統燒成出現的內部溫度滯后。由此,按照燒成工藝的需求,有幾個關鍵的問題需要把握:

a)一定長度的發泡陶瓷輥道窯需要多長的微波加熱帶與其進行匹配才能達到最完美的效果,單位長度的微波加熱帶功率應該如何確定;

b)在哪個燒成溫度區間引入微波加熱進行干預最為有效;

c)引入微波加熱進行干預后,窯爐的燒成曲線甚至于窯爐的溫度控制分段比例更甚至窯爐裝備在長度方向的設計分段比例怎樣做出相應的調整。

根據已有試驗結果,在正常運行的發泡陶瓷輥道窯某溫度位置其中兩節(共4.3m)加裝微波加熱系統,微波加熱系統裝機容量40KW,在此位置較之前,產品中心溫度提高了29℃。后期試驗還將根據以上相關思路調整繼續進行。

4 展 望

發泡陶瓷是國家大力發展的綠色建材,是很好的開展固廢利用、利國利民的好項目。目前存在的瓶頸問題是投資大,單線產能低,生產成本居高不下,導致投資方沒有賺到想賺到的錢。所以在一定程度上影響了整個產業規模的擴大。同時,由于發泡陶瓷是一種基礎建材,與瓷磚這種建筑裝飾材料有著本質的不同,他的迭代、他的在終端應用上的推進一定是一個循序漸進的、不斷論證的過程。回看中國的建筑史,從秦磚漢瓦到現在的氣塊、發泡陶瓷,我們所使用過的基礎建材屈指可數。

隨著微波加熱等新技術在發泡陶瓷裝備上的深入研發、應用;隨著新工藝的不斷改進、提升;隨著更多的象"金意綠能"這種有遠見、有規模、有社會擔當的企業的不斷加入,發泡陶瓷產業在不久的將來一定可以做大、做強。讓固廢重新煥發青春服務于社會;讓建筑更加綠色環保;讓投資人都能賺到想賺的錢。