汽車底盤部件腐蝕行為及研究進展

江寅超 張 瑜 姜松濤 王宇鑫

(1. 上海機動車檢測認證技術研究中心有限公司,上海 201805;2. 江蘇科技大學材料科學與工程學院,江蘇 鎮江 212003)

0 引言

“中國制造2025”將汽車產業作為重點發展領域之一,目前,中國汽車年產量全球第一,汽車制造在國民經濟中占有十分重要的位置[1],汽車底盤作為汽車的三大件之一,其腐蝕具有不可避免性,因此研究其耐蝕性和不斷發展新的耐蝕底盤材料是一項“不朽”的課題。隨著新一輪科技革命的深入推進和汽車強國戰略的實施,汽車制造將迎來新的發展機遇,汽車制造受到人們的關注,如何提高汽車底盤的耐腐蝕性以保障其使用壽命及安全性在材料科學領域成為研究熱點。

1 汽車底盤部件腐蝕機理及其影響因素

1.1 汽車底盤部件的腐蝕機理

我國汽車工業發展迅速,但汽車腐蝕問題日趨顯著,其中汽車底盤腐蝕最為嚴重。腐蝕類型包括大氣腐蝕、電化學腐蝕和沖擊腐蝕等,主要為電化學腐蝕和沖擊腐蝕[2]。

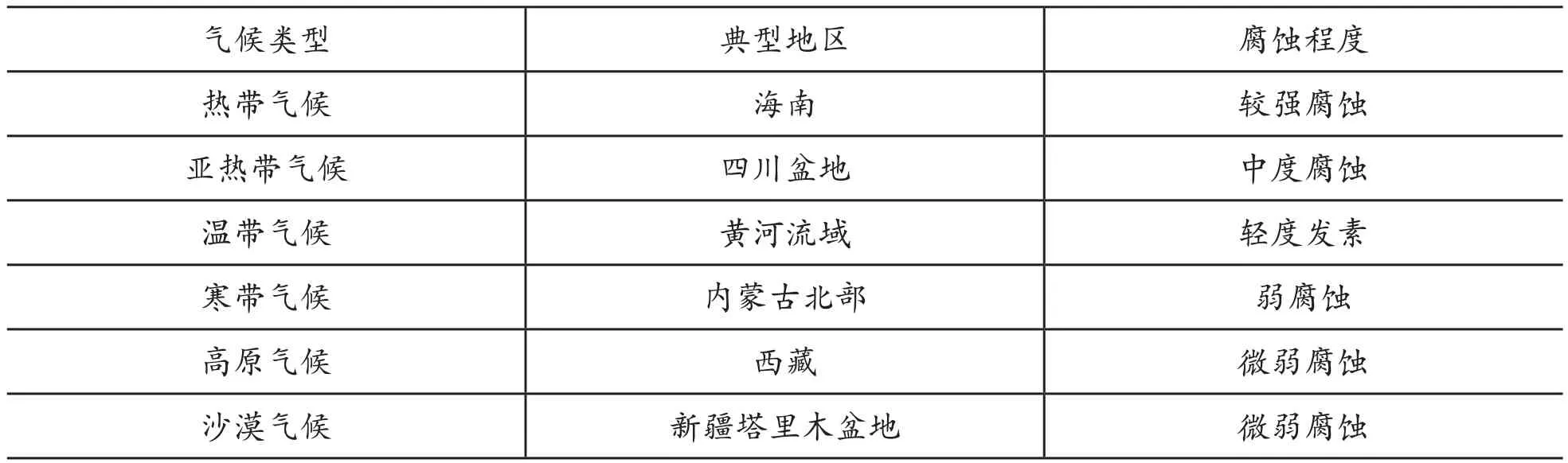

1.1.1 大氣腐蝕

大氣腐蝕是指金屬在大氣自然環境條件下的腐蝕大氣腐蝕,汽車底盤的大氣腐蝕主要原因是金屬或合金表面形成的水膜溶入金屬離子、腐蝕性氣體。不銹鋼、鋁合金底盤部件常常因Cl-破壞其表面氧化膜而發生點蝕。溫度和濕度是影響汽車底盤部件大氣腐蝕的兩個重要因素,平均溫度越高,金屬腐蝕越快,與內陸地區相比沿海地區相對濕度較大,汽車底盤部件腐蝕相對嚴重許多。汽車底盤服役氣候類型與腐蝕程度關系如表1所示。

1.1.2 電化學腐蝕

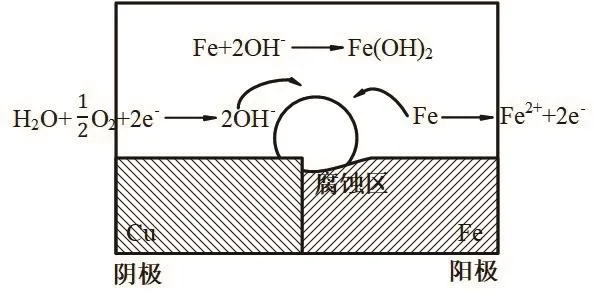

汽車底盤的電化學腐蝕主要為電偶腐蝕和縫隙腐蝕兩種。電偶腐蝕是兩種不同的金屬相互接觸且同時處于電解質中所產生的電化學腐蝕,其原理如圖1所示。汽車底盤部件難以避免異種金屬焊接結構及雙金屬的裝配,這些位置常發生嚴重的電偶腐蝕。其縫隙腐蝕是在縫隙及隱蔽區域發生的局部腐蝕,汽車底盤存在較多的緊固件和活動件,其狹小的縫隙容易殘留電化學介質,電化學介質長時間的殘留對汽車底盤關鍵部件產生嚴重的縫隙腐蝕。

圖1 電偶腐蝕原理示意圖

1.1.3 沖擊腐蝕

在汽車行駛過程中,汽車底盤長期受到地面泥漿、碎石的沖擊。底盤部件表面膜層常常因飛起的碎石沖擊而破壞損傷,導致底層金屬裸露在空氣中。裸露金屬表面因泥漿沉積、積水沖刷而發生腐蝕破壞,鋅在堿性泥漿中易生成ZnO,泥漿的流動性較小,腐蝕產物不能立即轉移,腐蝕產物沉積量逐漸增大,會有難溶物產生,腐蝕速度逐漸減緩[3]。

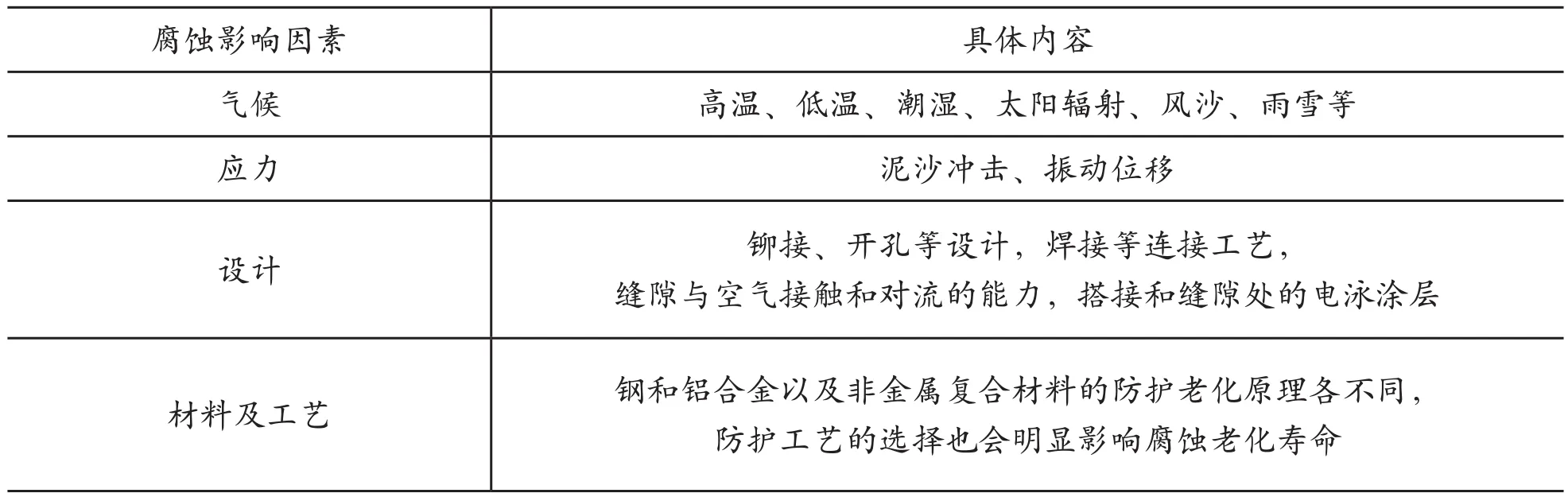

1.2 影響汽車底盤部件腐蝕的因素

汽車底盤部件的腐蝕受很多因素的影響,汽車使用環境比較惡劣且多變,是造成汽車腐蝕的最主要因素,且各地的環境條件各不同,其腐蝕不是單個因子作用的結果而是多個因子甚至是整個腐蝕環境相互作用的結果,汽車底盤部件腐蝕的主要影響因素如表2所示。

底盤局部有著不同的對內(如剎車,懸掛等汽車部件)和對外(如空氣,水,泥土等外界)接觸。并且底盤的局部會在服役過程中有著各異的承重和應力分布。在長期的服役過程中,材料的疲勞問題與腐蝕相互耦合加速材料或部件的失效。汽車的底盤結構中包含了不同的連接工藝,諸如焊接,鉚接等。不同的材料連接方式會在局部出現復雜殘余/接觸應力,復雜材料微觀結構以及不平衡的電化學能等諸多因素加速材料的整體腐蝕反應。不同供應商提供的同標號材料,其材料的合金成分,相組成比例,晶粒分布以及平均晶粒大小,以及熱處理工藝都有極大的差異。這些因素會極大的影響腐蝕過程并決定材料的抗腐蝕性能,諸如鎳,鈦這些合金元素可以提高鋼的防腐性能,某些二次相顆粒不利于鋁合金或者鎂合金的抗腐蝕性。

表1 汽車底盤服役氣候類型與腐蝕程度關系

表2 汽車底盤部件腐蝕影響因素

2 提高汽車底盤部件耐蝕性的方法

汽車底盤部件的腐蝕主要是由于前期泥沙、碎石的沖擊磨損造成的,磨損的存在使得腐蝕與磨損產生了明顯的相互促進作用,要實現汽車底盤部件耐腐蝕性能的改善,要保證材料有足夠的抗泥沙、碎石沖擊的能力。

2.1 電鍍

電鍍是利用電解原理在某種金屬上覆蓋一薄層其它金屬或合金保護膜,防止金屬氧化銹蝕,分為有陰極鍍層和陽極鍍層兩種,陰極鍍層是在保護金屬表面鍍上一層金屬電勢電位相對較高的材料,如鋼上鍍錫,錫的氧化物比較致密,在沒有遭到破壞時能有效阻止金屬腐蝕,一旦破壞,反而會加速被保護金屬的腐蝕。陽極鍍層是在保護金屬表面鍍上一層金屬電勢電位相對較低的材料,如在鋼表面鍍鋅,鍍層被破壞后,能繼續保護被保護金屬,但鍍層難以長時間在惡劣的環境下保護底材,新技術、新材料在汽車制造業中的應用越來越廣泛,電鍍將會成為各種汽車新材料腐蝕防護的主要手段[4,5]。汽車活塞環表面電鍍Ni-SiC復合鍍層其磨損失重相較與未鍍活塞環明顯降低,有效提高了汽車活塞環的使用壽命[6]。秦文峰[7]等人研究了飛機結構鋁合金PPy/rGO復合鍍層及其防腐蝕性能,PPy/rGO復合鍍層的防腐蝕性能及疏水性能均得到提高,能有效防止飛機鋁合金結構件老化、生銹、鼓包甚至脫落,此復合鍍層同樣適用于汽車底盤鋁合金部件的防腐設計。

2.2 涂覆

鍍鋅鋼板廣泛應用于汽車底盤部件之中,常通過電泳等表面涂覆技術增強其耐腐蝕性。陰極電泳涂裝容易進行全自動化生產,效率高,成本低,漆膜的主要成分是各種樹脂,底層漆膜均勻[8]。陰極電泳涂裝工藝較為復雜,汽車零部件陰極電泳涂裝的常見質量缺陷有顆粒、縮孔、針孔、異常附著、二次流痕、漆面粗糙不均,但通過具體分析其產生原因對癥下藥可有效改善涂裝質量[9]。經過無磷轉化膜涂裝漆膜與基材的附著程度較好,漆膜硬度、耐沖擊性和耐酸腐蝕性能良好,與經磷化處理的板材電泳漆膜相比,經無磷轉化膜和電泳漆膜的配套性能優秀[10]。達克羅涂層是以鋁和鋅粉末、鉻酸和純水作為原料的一種優異的防腐涂層,其鉻酸與鋁、鋅粉和基體金屬發生化學反應,生成一種致密的鈍化膜,片狀的鋅、鋁層狀相互重疊,阻礙了腐蝕介質對基材的腐蝕,與電鍍鋅層保護機理一致,但與電鍍相比,其防腐蝕效果好,具有較高的耐熱性,加入硝酸鈰銨和石墨烯可以提高無鉻達克羅涂層的耐腐蝕性能[11]。達克羅技術在汽車制造和設計中的應用主要包括了承受熱負載零件的防腐、高強度鋼制件的防腐、緊固件的防腐、彈性零件的防腐、高耐蝕性和高耐候性零件的防腐、形狀較復雜零件的防腐[12]。

2.3 連接技術

汽車底盤結構中不同的連接工藝如焊接,鉚接等會在局部造成不同的復雜殘余應力、材料微觀結構、不平衡電化學能等,從而影響汽車底盤部件的整體腐蝕反應,采用高效、合理、低成本的連接技術有利于提高汽車底盤的耐腐蝕性。目前車用鋁合金與高強鋼的連接技術有機械連接技術與焊接技術,機械連接的接頭性能好,但自動化程度低,自沖鉚接等機械連接技術有望在車用鋁合金和高強鋼上實現大規模應用,而焊接技術實現了金屬間冶金連接[13,14]。附著在焊趾或焊道的熔渣會導致鍍膜產生缺陷,是發生腐蝕的起點,JFE鋼鐵公司開發出低CO2氣體保護電弧焊技術改善了焊趾形狀,提高了底盤部件的疲勞強度和耐蝕性,等離子-電弧復合焊能使搭接、角接焊接接頭焊趾光滑平整,由于激光-電弧復合焊較低的搭接鋼板間隙精度要求,有望實現底盤部件封閉斷面結構制造[15]。

3 新材料汽車底盤部件上的應用展望

過去近一個世紀,汽車用鋼鐵材料并未有較大變化,近年來隨著汽車輕量化的推進,尋找新型、低成本的替代材料越來越受到重視,汽車結構的輕量化對化石燃料汽車和新能源汽車都有著重要意義,已成為汽車制造的發展趨勢,新型高強鋼、纖維增強型復合材料正逐步應用于汽車制造取代鋁合金,中碳鋼以及不銹鋼等傳統底盤材料以達到汽車輕量化的要求。

3.1 新型高強鋼

新型高強鋼具有高強韌、低成本的特點,同時又具有輕量化的優勢,因此近年來對新型高強鋼在汽車輕量化方面的應用研究受到重視。日產汽車公司開發的一種具有良好塑性的超高強度鋼自2017年起將廣泛應用于降低車身重量,此超高強度鋼可以加工成形狀復雜的車身部件,是現有高強度鋼材無法實現的,通過精密模鍛和焊接工藝,該超高強度鋼有望加工更多汽車部件,有效降低汽車生產成本的同時提高其使用壽命[16]。38SiMnVB鋼是一種新型超高強度高韌性彈簧鋼材料,通過采用微合金化的方法能夠滿足汽車用彈簧產品的設計要求,有效降低穩定桿、扭力桿和螺旋懸掛彈簧的質量,此種高強韌性中碳合金鋼還可用于軸件和高強度螺栓[17]。

3.2 維增強型復合材料

纖維增強復合材料是由增強纖維材料與基體材料經過纏繞、模壓或拉擠等成型工藝而形成的復合材料。如玻璃纖維增強復合材料、碳纖維增強復合材料和芳綸纖維增強復合材料,由于纖維增強復合材料比強度高、比模量大、耐腐蝕性好的特點使其應用領域越來越廣泛。車身結構常使用纖維增強型復合材料,如長玻璃纖維增強聚丙烯復合材料和連續碳纖維增強環氧樹脂基復合材料已應用于汽車保險杠防撞梁上,很好的實現了汽車保險扛防撞梁的輕量化設計要求[18]。2017年日本采用LFT-D工藝成功研發出世界首個碳纖維增強熱塑性復合材料汽車底盤,并充分利用熱塑性增強材料的可焊接優勢,實現了復雜結構的高速連接[19]。

4 結束語

汽車底盤作為汽車腐蝕環境最惡劣的結構,對如何有效提高汽車底盤部件的壽命從而提高行車安全性的研究從未停止,這就對汽車底盤部件的耐蝕性提出了要求,電鍍、電泳等工藝較為有效的解決了其高耐蝕的使用要求,但同時也存在很多問題需要解決,這些問題及以后的研究方向可能會主要集中在以下幾個方面:

(1)汽車底盤結構對腐蝕行為及作用機理產生重要的影響,量化底盤結構的影響對于預測其腐蝕有重要的意義;

(2)不同的材料連接技術在產生腐蝕的情況下其腐蝕機理、腐蝕速率不盡相同,因此找到更好的汽車底盤部件間的連接技術以達到更高的耐蝕性,還有待進一步研究;

(3)目前對汽車底盤部件在泥漿中腐蝕行為的研究較少,而泥漿腐蝕對汽車底盤部件產生了不可忽略的影響,因此泥漿腐蝕對汽車底盤部件的腐蝕行為及作用機理需要深一步探討;

(4)開發新型材料在汽車底盤部件上的應用,改進制備工藝,研究低成本,優性能,輕量化的汽車底盤部件還有大量的工作要做。

汽車底盤作為汽車制造的三大件之一,有效提高其關鍵部件的耐蝕性將節省大額維護及維修費用,相信隨著新型材料的發展,新型耐蝕、低成本、輕量化的材料必將代替現用汽車底盤部件材料為中國汽車制造領域做出突出貢獻。