發電廠用恒壓頻比控制的變壓變頻調速系統研究

張厚升,杜欽君,于蘭蘭,朱勝杰

(山東理工大學電氣與電子工程學院,山東 淄博 255049)

0 引言

三相交流異步電動機由于價格低廉、可靠耐用,成為電力拖動系統中最常見的動力機械[1]。變頻調速系統是交流異步電動機的變壓變頻調速系統的簡稱,在調速的過程中,轉差功率不隨電機轉速的變化而變化,電機的調速范圍比較寬,不管是在低速時還是在高速時都能獲得較高的效率,采取一定控制策略后可以實現高動態性能,甚至可以和直流調速系統相媲美[2-5]。三相交流異步電動機的變壓變頻調速系統(簡稱VVVF 調速系統)已經廣泛應用于風機、泵類、空調器、給料系統、傳送帶、數控機床等設備的電力源和動力源,起到了提高設備自動化、提高產品質量和節省電能的良好效果[6-7]。

變頻調速系統在發電廠中的風機與水泵方面更是得到了廣泛的應用。在發電廠中,對于風機和水泵的利用率極高,而這兩種設備在運行過程中消耗的電能巨大,造成能源的浪費,因此,變頻調速系統技術在發電廠中的節能與應用也成為廣大學者、企業的研究課題。

分析一種轉速開環恒壓頻比控制的變壓變頻調速系統的基本結構與工作原理,利用Simulink 仿真軟件,建立恒壓頻比控制的變壓變頻調速系統的仿真模型,通過仿真實驗波形分析變壓變頻調速系統的啟動以及突加負載時的動態調速過程,驗證恒壓頻比控制的變壓變頻調速系統的正確性。

1 VVVF 調速系統的調速原理與電路結構

1.1 VVVF 調速系統的調速原理

根據電機原理,三相異步電動機的轉速可表示為

式中:f1為供電電源頻率;np為三相異步電動機的極對數;ω1=2πf1為定子供電電源角頻率;n0為三相異步電動機的同步轉速;s=為轉差率。

由式(1)可知,如果能夠均勻地改變異步電動機的f1,就可以平滑地對三相異步電機轉速n 進行調節,實現調頻調速。

在額定頻率以下進行調速時,為了充分利用三相異步電機的鐵芯,需要保持異步電動機的每極磁通為額定值不變[8-12]。實際控制時可將三相異步電機的氣隙磁通保持為最大值Φm恒定,可以在允許的電流下獲得最大的電磁轉矩Te,從而使交流異步電動機具有良好的調速性能。異步電動機每相定子感應電動勢Eg與三相異步電機的氣隙磁通最大值Φm關系可以表示為

式中:Ns為異步電機定子每相繞組串聯匝數;kNs為定子基波繞組系數;令C=4.44NskNs,可以認為C 是常數。

由式(2)可知,在改變頻率f1時,要保證氣隙磁通恒定,需要同時改變感應電動勢Eg,使其跟隨Eg變化且保持=CΦm(常數)。由于Eg不能直接檢測和控制,在忽略定子繞組電阻時,可以近似認為電動機定子的相電壓Us≈Eg[7-9,13]。而Us和f1都能夠很方便地通過變頻器控制,所以,在僅要求穩態的轉速調節時,交流異步電動機變壓變頻調速系統常采用“為常數” 的控制,也稱為恒壓頻比控制或者VVVF 控制[7-9,13]。

1.2 VVVF 調速系統的硬件組成

所設計轉速開環恒壓頻比控制的VVVF 調速系統的原理如圖1 所示,系統可以分為兩部分:變頻器主電路和控制電路[14-15]。

變頻器的主電路包括3 個部分: 不控整流器部分、直流側泵升電壓抑制環節和三相電壓源型逆變器部分。不控整流器部分將交流電變換高壓直流電,大電解電容C 具有無功能量緩沖、直流側穩定電壓和直流側濾波功能,啟動限流功率電阻R 是為了抑制變頻器啟動時由于電容C 造成的過大充電電流而設置的,待電容C 充電結束后,即系統進入穩態工作2~3 個周期左右,為避免在電機工作時功率電阻R消耗電能(熱能消耗),利用開關S 將啟動限流功率電阻R 短路。直流側泵升電壓抑制環節是為了防止三相逆變器直流環節(即電容C)的過電壓而設置的[14-15],在三相異步電動機制動時,三相定子感應電動勢會經過三相逆變器給電容C 充電,使直流側的濾波電容C 上的電壓急劇升高,當電壓高于額定值時,穩壓二極管VS 被擊穿,晶體管VT 導通,為電容C 提供了放電回路,多余的電能在制動功率電阻上消耗掉,因此該系統屬于能耗制動方式。

圖1 轉速開環恒壓頻比控制的變頻調速系統

控制電路包括:頻率(轉速)給定環節f*、升降速設定環節(給定積分環節)、U/f 曲線和電壓補償設定環節、三相SPWM 調制器和驅動環節。其中,頻率(轉速) 給定環節f*給出的是異步電動機三相定子電壓的頻率,由于采用的是轉速開環控制,在轉速不能達到預期值時,只有通過增大f*來提高轉速。升降速時間設定環節用來限制異步電動機的啟動和制動速度,在啟動過程中,盡管給定頻率f*是階躍信號,但是升降速設定環節輸出的信號按照規定的曲線上升,使異步電動機三相端頻率f1也逐漸上升,從而避免異步電動機以給定頻率f*直接啟動可能造成的過電流跳閘故障和轉矩的沖擊,相當于軟啟動控制的作用。在時啟動結束,電動機即在給定頻率下工作。在異步電動機制動時,升降速時間設定環節使逐步下降,異步電動機轉速逐步減小。現在的電力電子變頻器有多種啟動和制動曲線可以選擇,以滿足不同場合對電動機啟、制動的要求。U/f 曲線和電壓補償設定環節是根據升、降速環節輸出的頻率信號,按照恒壓頻比控制的要求(即Us/f1為常數)產生相應的電壓控制信號,以保證異步電動機調速時氣隙磁通Φm恒定不變,并且在低頻時能夠進行電壓補償,提升轉矩能力。三相SPWM 調制器根據頻率和電壓信號產生可調制的三相正弦調制波,與三角波比較后,產生三相逆變器6 個開關器件所需的PWM 驅動脈沖。這6 路PWM 脈沖經驅動環節隔離放大后驅動逆變器開關管,使逆變器產生三相輸出,這樣輸出的三相頻率和電壓與給定的頻率和電壓相對應。

需要調速的時候,調節給定頻率f*,異步電動機的端電壓和頻率隨著頻率f*自動調整,異步電動機的轉速也隨之發生變化,由于升降速設定環節控制了轉速的升降速度,U/f 曲線和電壓補償設定環節保證了基頻以下的“Us/f1為常數”控制,調頻調速時氣隙的磁通Φm恒定不變,異步電動機升降速比較平穩,穩態性能較好。

現代電子變頻器基本上內置恒壓頻比控制功能[14-15],由于恒壓頻比控制采用轉速開環控制,沒有轉速反饋環節,不需要設計轉速調節器,結構比較簡單,一臺變頻器接上異步電動機就可以使用。

2 仿真模型的建立與主要仿真參數設置

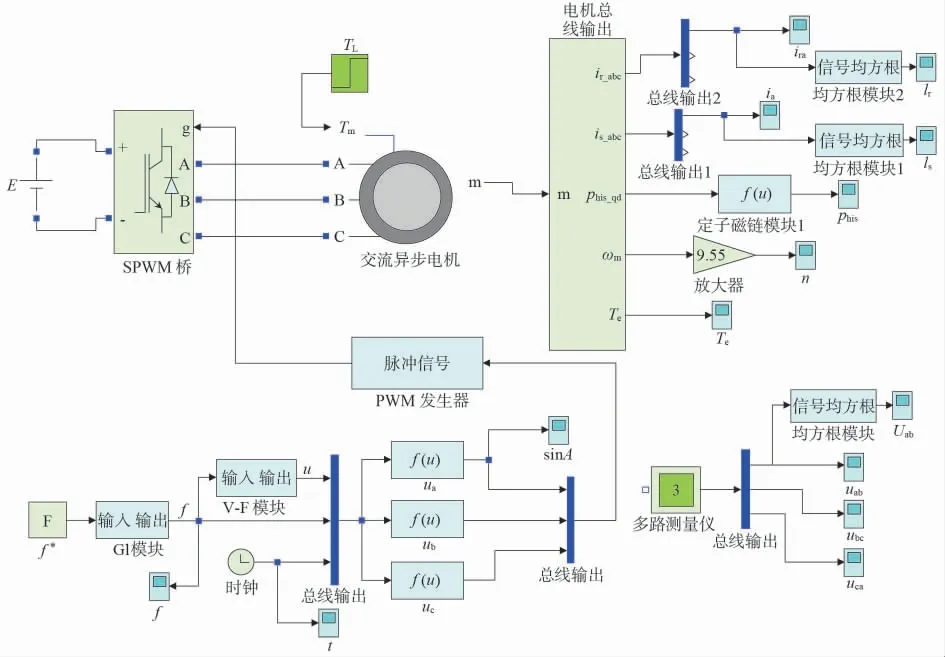

圖2 恒壓頻比控制的異步電動機調速系統的仿真模型

利用MATLAB/Simulink 建立的轉速開環恒壓頻比控制VVVF 調速系統的仿真模型如圖2 所示。模型的主電路由逆變器SPWM 橋和異步電動機模塊組成。為簡化模型逆變器直流側電源,用定電壓模塊代替了不控整流和濾波電容。三相逆變器SPWM橋由PWM 發生器模塊提供驅動信號。異步電動機負載由TL模塊設定,通過異步電動機測量端m 連接的電機總線輸出模塊可以觀測異步電動機的11 項參數,模型中選擇了定子三相電流、轉子三相電流、定子磁通、轉子磁通、轉速和轉矩等6 個參數進行觀測。仿真模型中,多路測量儀用來觀測和記錄逆變器的輸入直流電壓和輸出三相交流電壓(線電壓)。

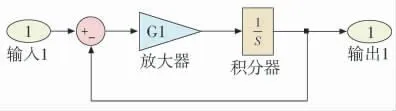

控制電路部分,異步電動機的頻率給定由仿真模型中的f*設定,升頻速率由GI 模塊限制,圖3 為GI 模塊結構,這是一個帶反饋的積分器,通過放大器放大倍數的設定實現輸出頻率信號的上升頻率的調節。

同時,在社會職能改革上,農場積極與依安縣委縣政府溝通協作。縣委縣政府專門成立了推進農墾改革專項工作領導小組。農場與依安縣財政局、教育局、衛生局、建設局、編委辦、民政局等部門先后3次座談探討改革中存在的問題。通過多次核實填報,目前通過了會計師事務所審計,各項準備業已就緒,省里出臺移交文件后,爭取在第一時間完成移交接收工作。

圖3 GI 模塊結構

圖4 V-F 模塊結構

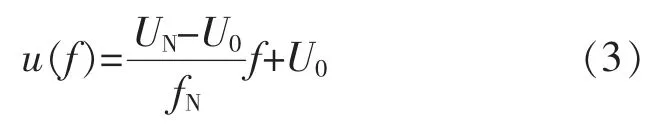

V-F 模塊完成壓頻比(U/f 曲線)的設定,使逆變器電壓隨頻率調節,在調頻中保持氣隙磁通恒定不變。V-F 模塊如圖4 所示,仿真模型中函數模塊用于產生與頻率信號f 相應的電壓信號u,函數表達式為

式中:UN為電動機額定電壓;U0為啟動時補償定子電阻壓降的電壓;fN為電動機額定頻率。

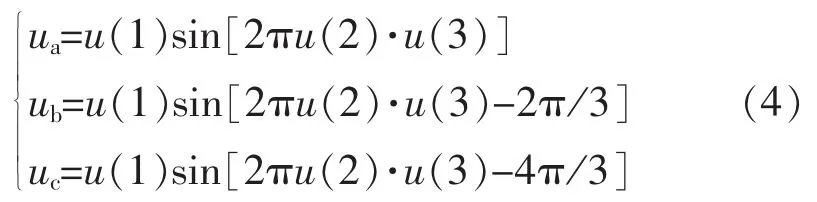

由于PWM 發生器模塊對調制信號的幅值具有限制,電壓調制信號的幅值小于等于1,所以仿真模型中用放大模塊器1 調整函數模塊的輸出信號幅值,并且經過飽和模塊限幅以保證V-F 模塊輸出不大于1。利用總線輸入將電壓u、頻率f 和時間信號匯總為一維向量[u(1),u(2),u(3)],依次表示電壓、頻率和時間3 個變量,經匯總的變量輸入3 個函數模塊f(u)產生三相調制信號ua、ub、uc,再經總線輸入1 輸入PWM 發生器模塊產生逆變器SPWM 橋的控制脈沖。

函數模塊ua、ub、uc的輸出表達式為

通過異步電動機測量模塊可以觀察電動機定子和轉子磁鏈,在圖2 所示仿真模型中,通過定子磁鏈模塊1 計算定子磁鏈Ψs,計算表達式為

式中:u(1)是定子磁鏈的直軸分量Ψd;u(2)是定子磁鏈的交軸分量Ψq。

仿真模型中,三相交流異步電動機的參數為:額定功率17 kW,額定電壓380 V,額定頻率50 Hz,額定電流27 A,額定轉速1 450 r/min,定子電阻值為0.435 Ω,定子漏感值為0.004 H,轉子電阻值為0.616 Ω,轉子漏感值為0.004 H,定轉子互感值為0.069 3 H,轉動慣量為0.189 kg·m2,摩擦系數為0,磁極對數為2。逆變器直流側電壓為510 V,電機空載啟動,5 s 時加載40 N·m,給定積分器增益設為2,PWM 發生器載波頻率為3 000 Hz。

3 仿真結果與分析

采用Ode23tb 仿真算法、仿真精度為0.001,對電動機在給定頻率為50 Hz、空載啟動、5 s 時加載40 N·m 的情況進行仿真。

圖5 頻率給定曲線

圖6 A 相調制正弦波

圖7 所示仿真波形為正弦調制下經計算的異步電動機定子線電壓有效值波形,啟動時線電壓約為100 V,在3 s 時線電壓達到380 V 左右的電壓額定值,電壓和頻率上升保持同步。與U/f 曲線控制相符。圖8 所示仿真波形為轉速的變化過程,異步電動機的轉速從零啟動,在啟動的0~3 s 時間內轉速經過了轉速上升、轉速超調到穩定的過程,空載啟動時,轉速穩定后的轉速值為1 500 r/min,在5 s 時給電動機突加負載40 N·m,轉速下降到1 400 r/min,頻率、電壓和轉速的變化與理論分析情況相符合。

圖7 定子線電壓有效值

從原理上講,恒壓頻比開環控制系統是不會出現超調現象的,但是圖8 中,在1 s 時間處異步電機的轉速出現超調,最大值達到1 700 r/min 左右,此時對應圖5 頻率給定曲線中43 Hz 處。頻率和轉速出現不一致現象,將圖6 波形放大可得圖9,通過觀察圖9 啟動1 s 時的調制波正弦信號可以看出,在1 s 左右的一個調制波周期為0.017 6 ms,對應頻率為56.8 Hz,大于仿真GI 模塊輸出的43 Hz,從而引起了轉速超調,產生該情況的原因是在計算調制正弦波的函數式(4)中,頻率參數在一個周期之內不是固定不變的,該頻率會隨著時間增長,這就導致了實際正弦波的周期縮短,調制波頻率大于給定的43 Hz。在調制波頻率為56.8 Hz 時可以計算得到相應的轉速為1 704 r/min,與轉速仿真波形中出現的1 700 r/min 超調值是相同的。因此啟動過程中的超調是由于正弦波函數的頻率變化造成的,啟動中調制正弦波周期可能增加也可能減小,進而會使異步電機的升速出現不均勻現象,從而就會發生工程上稱之為“跳頻”的現象。

圖8 轉速響應

圖9 A 相調制波放大波形

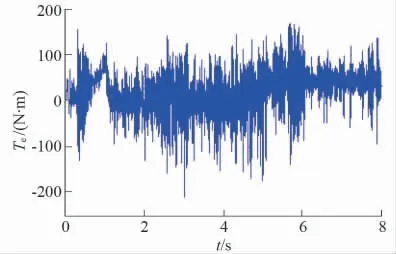

圖10 和圖11 分別給出了異步電動機定子磁鏈和轉矩的仿真波形,從異步電動機的磁鏈曲線可以看出,恒壓頻比控制不能很好地保持磁通穩定,氣隙磁通不穩定會造成轉矩的較大波動,這也是異步電動機轉速波動的重要原因。

圖10 定子磁鏈

圖11 轉矩響應

圖12 和圖13 給出了定子和轉子磁鏈軌跡的仿真波形,對于電動機加載的磁場軌跡來說,受轉矩波動影響,定子磁鏈有較大的不規則性,轉子磁鏈還能保持較好的圓形磁場。

圖12 定子磁鏈軌跡

圖13 轉子磁鏈軌跡

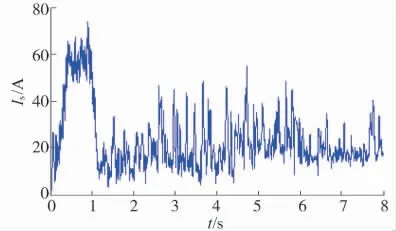

圖14 給出了定子電流的仿真波形,從圖中可以看出,異步電動機的啟動電流也較大,并且在啟動中磁通有從零上升的過程,產生的電磁轉矩比較小,限制了轉速的上升速度。圖15 所示仿真波形是異步電動機的轉矩-轉速特性,磁鏈大幅度變化引起的轉矩波動對轉矩-轉速特性有很大的影響。

圖14 定子電流有效值

圖15 轉矩-轉速特性

圖16 分別給出了f*為40 Hz 和30 Hz 時的轉速仿真波形,調節f*可以改變異步電動機的穩定轉速,實現VVVF 調速,在5 s 加載時轉速都有所下降,這是轉速開環控制時必然存在的。

圖16 VVVF 變頻調速的轉速仿真

4 結語

分析了一種發電廠用轉速開環恒壓頻比控制的變壓變頻調速系統的調速原理,詳細分析了恒壓頻比控制的變頻調速系統的主電路與控制電路。通過對變頻調速系統的建模與仿真分析,驗證了利用Simulink 建立的調速系統仿真模型的正確性。

仿真結果表明,所建立的轉速開環恒壓頻比控制的變頻調速系統仿真模型的動態響應與實際調速系統的運動過程是相符合的,仿真結果能夠比較準確地反映變頻調速系統的實際工作狀況;轉速開環恒壓頻比控制的變壓變頻調速系統在啟動過程完成后,異步電動機的轉速趨向平穩,具有良好的穩態性能。