PMI泡沫夾芯的真空熱成型工藝及應(yīng)用性能研究

江超

摘 要:在制造泡沫塑料芯材過(guò)程中,多使用機(jī)械加工成型的方法,該方法材料利用率低、生產(chǎn)周期長(zhǎng)、報(bào)廢率高且成本高。針對(duì)以上問(wèn)題,分析研究了泡沫的熱成型性能,發(fā)展了一種泡沫塑料的熱成型工藝,制備出了符合要求的泡沫塑料芯材,有效的解決了原有泡沫成型中的諸多問(wèn)題,具有很高的實(shí)用價(jià)值和經(jīng)濟(jì)效益。

關(guān)鍵詞:PMI泡沫;真空熱成型;回彈控制;熱蠕變

1 引言

隨著戰(zhàn)斗機(jī)在性能上的不斷提高,復(fù)合材料夾層結(jié)構(gòu)的使用也越來(lái)越廣泛,復(fù)合材料夾層結(jié)構(gòu)采用先進(jìn)復(fù)合材料蒙皮做面板,夾芯為輕質(zhì)材料。聚甲基丙烯酰亞胺即PMI(polymethacrylimide)泡沫是一種性能優(yōu)異的閉孔硬質(zhì)泡沫[1],其具有優(yōu)良的絕熱性能和耐高低溫性能。PMI泡沫芯具有力學(xué)性能上各向同性,便于機(jī)械加工,與各類(lèi)型樹(shù)脂兼容性好的特點(diǎn),近年在高性能夾層結(jié)構(gòu)芯材上得到大量應(yīng)用。PMI泡沫主要有機(jī)械加工及熱成型兩種成型方式。泡沫塑料芯材制造多使用銑削加工成型方法,該方法材料利用率極低、生產(chǎn)周期長(zhǎng)、報(bào)廢率高且成本高。尤其是當(dāng)泡沫零件曲面較復(fù)雜且弦高較大時(shí),材料利用率將低于10%,且加工難度很大,極易斷裂而引起零件報(bào)廢。因此,很有必要對(duì)泡沫芯材的熱成型工藝進(jìn)行研究,以解決原有泡沫加工中的諸多問(wèn)題。

2 泡沫熱成型工藝試驗(yàn)

2.1試驗(yàn)材料及設(shè)備

根據(jù)設(shè)計(jì)要求選用的泡沫材料ROHACELL 71 HF為依據(jù),選擇與該材料性能接近但熱成型性更好的ROHACELL 71 WF硬質(zhì)泡沫塑料作為試驗(yàn)材料。ROHACELL是一種閉孔剛性發(fā)泡材料,用于輕質(zhì)夾層結(jié)構(gòu)聚甲基丙烯酰亞胺閉孔剛性泡沫(PMI),由德國(guó)德固賽公司生產(chǎn),性能見(jiàn)表1[2]。

工藝試驗(yàn)過(guò)程所需設(shè)備主要有烘箱、熱壓罐、真空泵和成型模具。成型模具選用某型號(hào)飛機(jī)某復(fù)雜外形的泡沫夾層結(jié)構(gòu)件工裝,該零件貼模面為雙曲率、大弦高、波浪形復(fù)雜曲面,其中泡沫厚度18mm,曲面最大弦高接近200mm。如選擇銑削加工方法需要使用200mm厚的泡沫板,大約銑削2天時(shí)間,并且材料利用率低于10%,材料費(fèi)用比熱成型所用等厚度板高10倍以上。如能用18mm等厚板通過(guò)熱成型實(shí)現(xiàn)零件制造,能大大節(jié)省制造成本、縮短加工周期,這將有效提高企業(yè)的生產(chǎn)效益,為企業(yè)帶來(lái)巨大的經(jīng)濟(jì)效益。

2.2 關(guān)鍵工藝試驗(yàn)過(guò)程

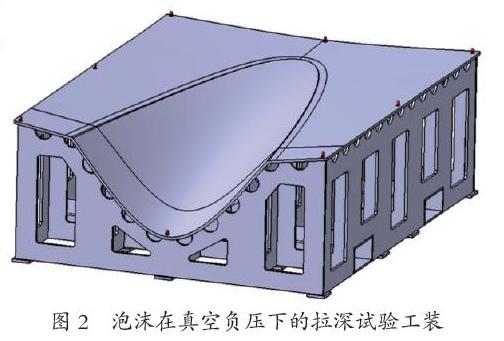

1)為研究18mm厚泡沫板在200℃、抽真空(壓力接近-0.1Mpa)、周?chē)鷫哼叺那闆r下的最大拉深深度,選擇了變曲率成型工裝(如圖2所示)進(jìn)行了泡沫的成型性試驗(yàn)。最終泡沫的最大成型深度接近200mm。在沒(méi)有壓邊和增加潤(rùn)滑的情況下,最大拉深量完全可達(dá)到200mm。

2)PMI泡沫熱成型前把備好的泡沫塑料芯材放置于成型工裝中,使用真空袋封裝,當(dāng)外壓在0.3MPa時(shí)的工藝參數(shù)曲線如圖3所示。

2.3 工藝試驗(yàn)參數(shù)和變形過(guò)程

泡沫熱成型過(guò)程實(shí)際上是通過(guò)將泡沫加熱到一定溫度,以降低泡沫的屈服應(yīng)力,進(jìn)而激活材料塑性的一種工藝方法。依據(jù)工藝原理,實(shí)現(xiàn)泡沫熱成型的關(guān)鍵是選擇合適的成形溫度和加壓位置。同時(shí),為提高零件的貼模度,有效控制泡沫的回彈變形也成為熱成型過(guò)程的關(guān)鍵。

泡沫的熱成型過(guò)程主要包括以下步驟:

1)泡沫干燥。在PMI泡沫熱成型前,將泡沫在空氣循環(huán)烘箱內(nèi),最少要在130℃下干燥3小時(shí),要讓空氣能夠不停的循環(huán),同時(shí)必須嚴(yán)格執(zhí)行板材放置和控溫的要求,泡沫應(yīng)在烘干后8小時(shí)內(nèi)使用。

2)真空袋包裝。將泡沫放置在曲面成型模上,利用膠帶或定位銷(xiāo)對(duì)泡沫進(jìn)行定位,泡沫表面放無(wú)孔膜和透氣氈,密封與真空袋中然后放入烘箱或熱壓罐。

3)加溫階段。經(jīng)過(guò)2小時(shí)將烘箱溫度從室溫升到195~205℃,升溫速率要小于2℃/min,保溫時(shí)間為t,選擇時(shí)間t的選擇依據(jù)為:t=max(15+h,0.7~1mm/min),h為泡沫板厚。

4)壓力路徑。待泡沫保溫時(shí)間結(jié)束后,抽真空或加外壓成形,抽真空或加外壓的速度要適當(dāng)放緩,以免造成泡沫斷裂。根據(jù)材料厚度,保壓15-25分鐘后開(kāi)始降溫,但壓力一直保持到溫度降至60℃后才卸壓。

5)降溫階段。保壓完成后,烘箱溫度從200℃降至60℃,60℃后泡沫形狀基本穩(wěn)定。溫度降溫速率是影響泡沫回彈的重要因素,降溫速率要小于0.5℃/min,如有條件應(yīng)盡量延長(zhǎng)降溫時(shí)間。

6)脫模。拆除真空袋,脫模前使用塞尺檢驗(yàn)成型后零件的貼模度。取件后應(yīng)用密封袋包裝,避免泡沫吸濕,放置于干燥、通風(fēng)處備用。

依據(jù)以上主要步驟,通過(guò)熱成型18mm等厚度泡沫板,最終得到了制造(如圖1所示)零件所需要的泡沫芯材,泡沫貼胎度滿足使用要求。

3 PMI泡沫壓縮蠕變性能驗(yàn)證

作為聚合物泡沫材料,具有一定的蠕變性能。所謂的蠕變性能是指材料在一定的溫度情況下,經(jīng)過(guò)一定的時(shí)間,在特定壓力下發(fā)生的變形。例如復(fù)合材料在熱壓罐內(nèi)的固化工藝過(guò)程。

熱成型后的泡沫質(zhì)量必須經(jīng)過(guò)質(zhì)量一致性檢驗(yàn)(入廠復(fù)驗(yàn))合格后才能投入實(shí)用。依據(jù)聚甲基丙烯酰亞胺閉孔剛性泡沫(PMI)塑料專業(yè)材料規(guī)范進(jìn)行質(zhì)量一致性驗(yàn)證[4],除壓縮蠕變外,其它檢驗(yàn)性能參數(shù)全部合格。該類(lèi)型泡沫夾層結(jié)構(gòu)件在熱壓罐內(nèi)的固化壓力為0.3MPa,固化溫度為180℃±5℃。為驗(yàn)證熱成型后泡沫的壓縮蠕變性能,采用在熱壓罐內(nèi)模擬夾層結(jié)構(gòu)件的工藝環(huán)境方式,對(duì)18mm厚泡沫平板件進(jìn)行壓縮蠕變性能試驗(yàn)驗(yàn)證。當(dāng)外壓在0.3MPa時(shí)的工藝參數(shù)曲線如圖4所示。試驗(yàn)完成后對(duì)泡沫各區(qū)域厚度進(jìn)行測(cè)量,板厚無(wú)明顯變化,完全能夠滿足零件制造要求。

4 分析與結(jié)論

4.1研究了ROHACELL 71WF PMI泡沫熱成型的工藝過(guò)程,證明了該牌號(hào)泡沫熱成型工藝的可行性,并制造出了滿足使用要求的零件夾芯泡沫件。

4.2 PMI泡沫在200℃情況下,根據(jù)泡沫厚度保溫一定時(shí)間抽全真空或加外壓至少15分鐘后保壓降溫,脫模取件。將PMI泡沫板密封于真空袋加熱到200℃進(jìn)行熱成型,簡(jiǎn)化了加工工藝,縮短生產(chǎn)周期,降低材料成本,具有較高的實(shí)用價(jià)值和經(jīng)濟(jì)效益。

4.3通過(guò)對(duì)熱成型后的ROHACELL 71 WF硬質(zhì)泡沫進(jìn)行壓縮蠕變?cè)囼?yàn),泡沫的性能完全能夠滿足生產(chǎn)使用要求。

參考文獻(xiàn):

[1] 楊洋,劉軍,盧鑫.固化壓力對(duì)PMI泡沫/高溫固化環(huán)氧碳纖維夾層復(fù)合材料膠接性能影響的研究[J].高科技纖維與應(yīng)用,2012(1):14-21.

[2] 胡培. ROHACELL?技術(shù)手冊(cè), 德固賽中國(guó)控股有限公司上海分公司[Z]. 2007.8.31

[3] 蘇航,王翀,段正才,等. PMI泡沫的熱成型工藝研究及其應(yīng)用分析[J].安徽化工,2018(1):66-68.

[4] 西安第一飛機(jī)設(shè)計(jì)研究院. 聚甲基丙烯酰亞胺閉孔剛性泡沫塑料專業(yè)材料規(guī)范[C].材料標(biāo)準(zhǔn), 2009.