基于測量機器人的面板堆石壩表面變形自動化監測技術應用★

朱光平 陳 剛 高 全 李 麒

(1.重慶市開州區水務局,重慶 405400; 2.國電竹溪水電開發有限公司,湖北 十堰 442000; 3.長江勘測規劃設計研究有限責任公司,湖北 武漢 430010; 4.國家大壩安全工程技術研究中心,湖北 武漢 430010)

1 概述

某水電站樞紐工程位于湖北省鄖西縣夾河鎮境內的漢江支流金錢河上,距十堰市區120 km,壩址以上控制流域面積5 611 km2,總庫容5.84億m3,是以發電為主,兼有灌溉、防洪等綜合效益的大(2)型工程。樞紐工程由混凝土面板砂礫石堆石壩、溢洪道、泄洪(排沙)洞、發電引水洞、發電廠房、開關站等組成。大壩為混凝土面板砂礫石堆石壩,最大壩高88.5 m,壩頂高程275.0 m,壩頂寬度8.0 m,壩頂長度342.2 m,上游壩坡1∶1.5,下游壩坡設有三級2.0 m寬馬道,馬道間坡比1∶1.3。

為監測大壩表面變形,大壩布設有可兼測水平位移和垂直位移的綜合位移標點共33個,包括上游面板269.0 m高程處4個測點、壩頂11個測點和壩下253.0 m高程8個測點、232.0 m高程6個測點、馬道208.0 m高程4個測點。水平位移采用視準線法觀測,垂直位移采用幾何水準法觀測,觀測勞動強度大、效率低,不適應工程“無人值班、少人值守”發展需要,難以滿足電站現代化、信息化管理要求。通過布設測量機器人系統,進行堆石壩表面變形自動監測,并進行監測成果精度分析,滿足規范要求。

2 測量機器人系統設計

測量機器人(measurement robot)是一種能代替人進行自動搜索、跟蹤、辨識和精確照準目標并獲取角度、距離、三維坐標以及影像等信息的智能型電子全站儀[1]。它是在全站儀的基礎上集成激光、精密機械、微型計算機、CCD傳感器以及人工智能技術發展起來的,能在計算機控制下,實現目標的自動識別,精確照準和測量數據的自動記錄,并可實現對大量目標的無接觸自動遙測,且不受白天黑夜影響。徠卡測量機器人是當今世界上精度最高的全站儀(測角精度0.5″,測距精度1 mm+1 ppm)。

2.1 系統設計原則與要求

水電站大壩表面變形監測自動化系統改造,以布設測量機器人系統為核心,以實現堆石壩表面變形全自動化監測為目標,提高大壩管理水平,為水電站運行管理提供強有力的技術支持和保障。系統設計應滿足如下原則與要求[2-4]:

1)測點布置應統一規劃、突出重點、兼顧一般,并充分利用水電站大壩現有監測設施,能夠比較全面地反映大壩的變形工作狀態。2)技術方案應較為成熟、可靠,儀器設備應精確可靠、穩定耐久、經濟實用,滿足用戶的技術要求,可實現自動化監測,并體現先進性。3)系統結構體現設計簡潔、實用、操作簡便和低成本運行的概念,建立可靠性高,能夠滿足將來需求增長的系統。4)完全立足于現有通訊技術的利用,統一標準、統一管理,提高效率。

2.2 測量機器人系統布置

測量機器人系統布置包括大壩表面變形綜合位移標點改造,測量機器人基點站房及配套系統布設,大壩表面變形控制網建設以及測量機器人自動監測系統集成。

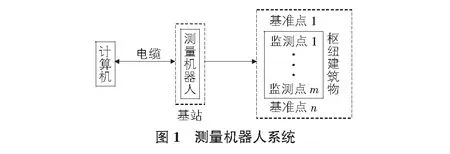

測量機器人硬件系統由基站、基準點、監測點、計算機、安防系統組成,見圖1。基站由觀測墩、測量機器人、觀測房組成,測量機器人架設于基點上,為坐標原點。本工程共布設2臺測量機器人,布置在左右穩定壩肩上,基礎穩定,通視條件良好。一系列基準點組成控制網,基準點應位于變形區以外的穩固處,有觀測墩和棱鏡,為系統數據處理時的距離及高差差分計算提供基準。監測點布置在變形體表面,反映監測目標的變形狀態。監測點由觀測墩、正對基站的棱鏡、數字式溫度計和氣壓計組成,監測點根據工程實際和規范要求,較均勻地布設于變形體有代表性的橫縱斷面上。計算機監測軟件通過通訊電纜控制測量機器人作全自動變形監測,并進行數據傳輸和處理。

2.3 系統精度及功能要求

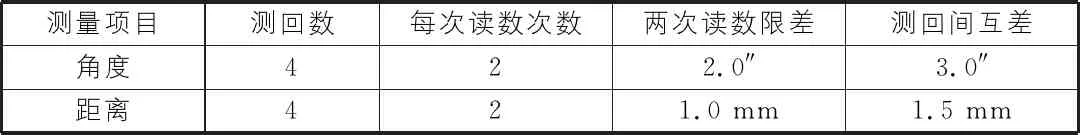

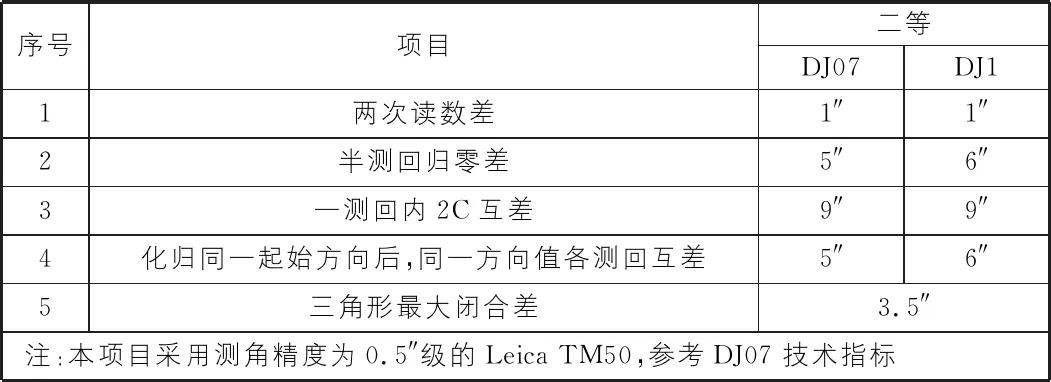

1)精度要求。測量機器人儀器標稱精度應滿足測角精度1″,測距精度(1+1 ppm)mm。根據規范要求,大壩表面變形監測點,其垂直位移與水平位移監測精度相對于臨近工作基點應不大于±3 mm[5]。大壩水平位移采用極坐標法觀測,其監測精度及限差應滿足表1要求。

表1 極坐標法監測及限差

2)功能要求。a.系統能實現從測量照準、數據采集記錄、數據預處理到測量手簿生成、常用平差軟件所需格式文件的輸出全部過程自動化,可在無人值守的情況下不間斷定時觀測。自動測量過程要易于控制,可以進行隨時暫停、繼續、退出控制。b.適用傳統作業習慣,測量可以采用全圓方向觀測,也可以分組觀測,同時可以根據現行國家規范進行各種測量限差的設置,測量過程中軟件自動進行各項指標的檢查。具有三角形閉合差計算功能,及時發現三角形閉合差是否超限,以達到及時檢查作業質量的目的。c.系統采用遠離全站儀監測站的計算機中心控制機房監控方式,值班人員在控制機房可全面了解監測系統的運行情況。控制機房和監測站的全站儀之間采用雙向有線通訊方式,實現控制計算機對全站儀的遠距離在線控制。d.系統可自動生成EXCEL文檔格式表格的外業觀測手簿,具有圖形顯示和輸出功能,用戶可以實時查看數據,可以看到數據分析的結果及圖形化顯示,并對限差進行檢核、數據計算、預警、分析。

3 測量機器人系統實施

3.1 控制網建立

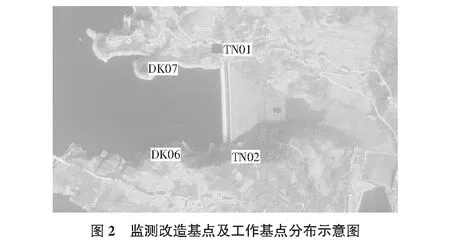

監測坐標系統應與原有控制網坐標系統保持一致[6],本控制網結合水電站現有控制網點DK06和DK07進行控制網布置。通過外業實測和內業對比分析DK06-DK07邊長,控制點DK06,DK07坐標值存在一定的偏差。考慮到控制點成果較為久遠,點位存在偏移,本項目控制網測量平差采用策略為:以較為穩定的山頂巖石控制點(DK06)的坐標為起算點,DK06-DK07原方向值(347°41′33.51″)作為方向值,壩頂設計高程(275 m)作為投影高,按一點一方向進行平差,求取控制網點的坐標值。本工程控制網以2個已知控制點DK06和DK07作后視點,與工作基點(TN01,TN02)以及工作基點墩身埋設的檢核點(TPG1,TPG2)共6個點組成本監測系統的控制網,如圖2所示。

3.2 方案實施

測量機器人按照設計要求對棱鏡目標點進行自動觀測,同時采用徠卡溫度及壓力傳感器自動實時采集測量點的溫度和壓力數據,通過光纖將監測點的坐標、溫度和壓力數據實時傳輸到數據中心,該子系統主要由監測機器人、棱鏡、溫度及壓力傳感器組成。測量機器人子系統包括2臺TM50全站儀和37個觀測點圓棱鏡,其中監測點33個,基準點4個,工作基點2個。觀測房采用三級防雷措施,房頂布置防雷導網,房內安裝空開及防浪涌保護器,并采納防雷排插進行設備供電。

數據通訊采用GPRS無線通訊方式,對儀器進行配置,并控制儀器的測量,管理整個系統的運行,接收測量機器人觀測成果,依據溫度及壓力傳感器測得數據,自動對監測機器人的測量成果進行自動氣象修正,并對監測機器人的測量數據進行計算、分析,根據預設限差自動發送報警信息。

在水電站管理房內設立安全監測工作站,布設服務器等硬件系統和自動化控制軟件(GeoMoS)等系統,作為自動化監測系統的數據控制中心。數據中心通過GPRS網絡與現場設備進行連接、傳輸與控制,從而實現表面變形自動化監測。

4 測量機器人系統首次測量及成果分析

自動化監測系統正式投入使用前進行控制網聯測以確定各基點、工作基點及監測點的初始坐標值[7],為測量機器人系統自動化監測奠定基礎。根據相關規范要求,安全監測自動化改造時,應保持觀測成果的連續性,測量機器人坐標系統應與原監測坐標系統保持一致。

4.1 外業觀測

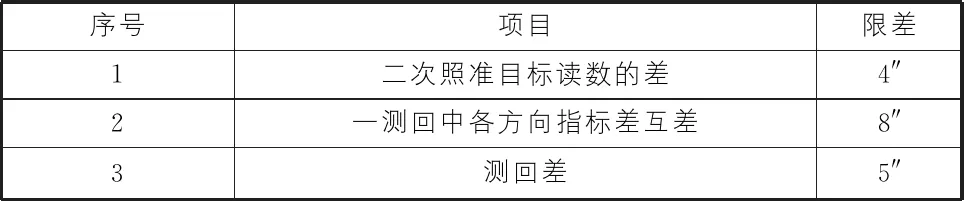

首先,對本監測系統的控制網進行外業觀測,平面采用邊角網方式,按二等邊角網方式施測,角度測量采用方向觀測法實施,方向觀測法限差見表2。高程采用三角高程法往返對向觀測,進行水平位移監測控制網邊長傾斜改正時,垂直觀測限差見表3。

表2 方向觀測法限差表

表3 垂直觀測限差表

外業觀測時間為2018年11月30日~2018年12月1日,采用1臺TM30全站儀按上述要求進行施測,經檢查,外業觀測數據符合要求。

4.2 數據處理

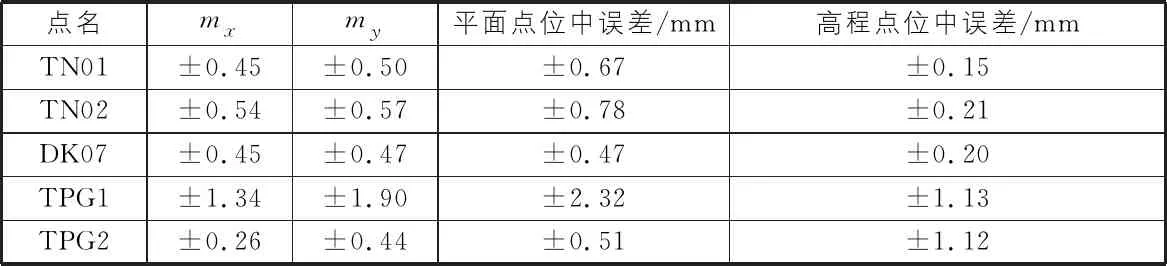

1)測點平面及高程平差。除墩身備用后視點TPG1,TPG2外,其他控制網點均采用往返測量方式實施,以DK06高程作為已知值,DK07高程作為檢核點,進行平差,精度統計如表4所示。

表4 控制網平面及高程精度統計表

其中,平面最弱點點位中誤差為±2.32 mm,最弱邊邊長中誤差為1/303 913,滿足二等技術要求;垂直最弱點點位中誤差為±1.13 mm,滿足二等水準測量要求。

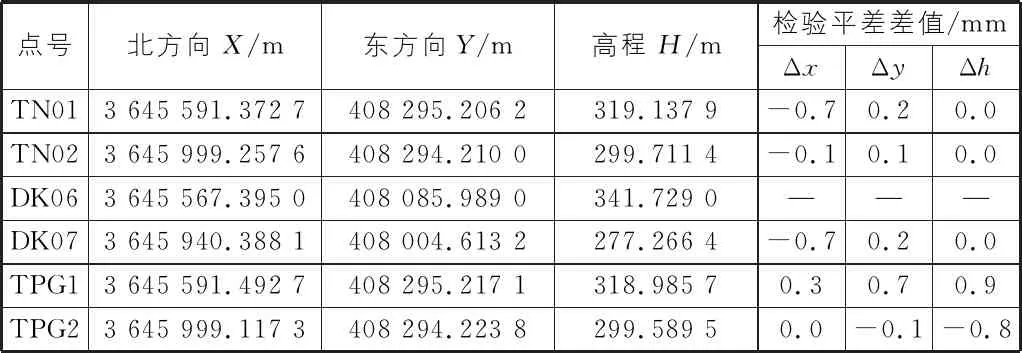

2)控制網成果表。平差后,控制網成果如表5所示。按同樣平差策略進行檢核平差計算,對比分析,Δx,Δy,Δh平差差值均不超過±1.0 mm,平差結果精度穩定可靠。

表5 控制網成果表及檢驗平差計算

4.3 監測成果

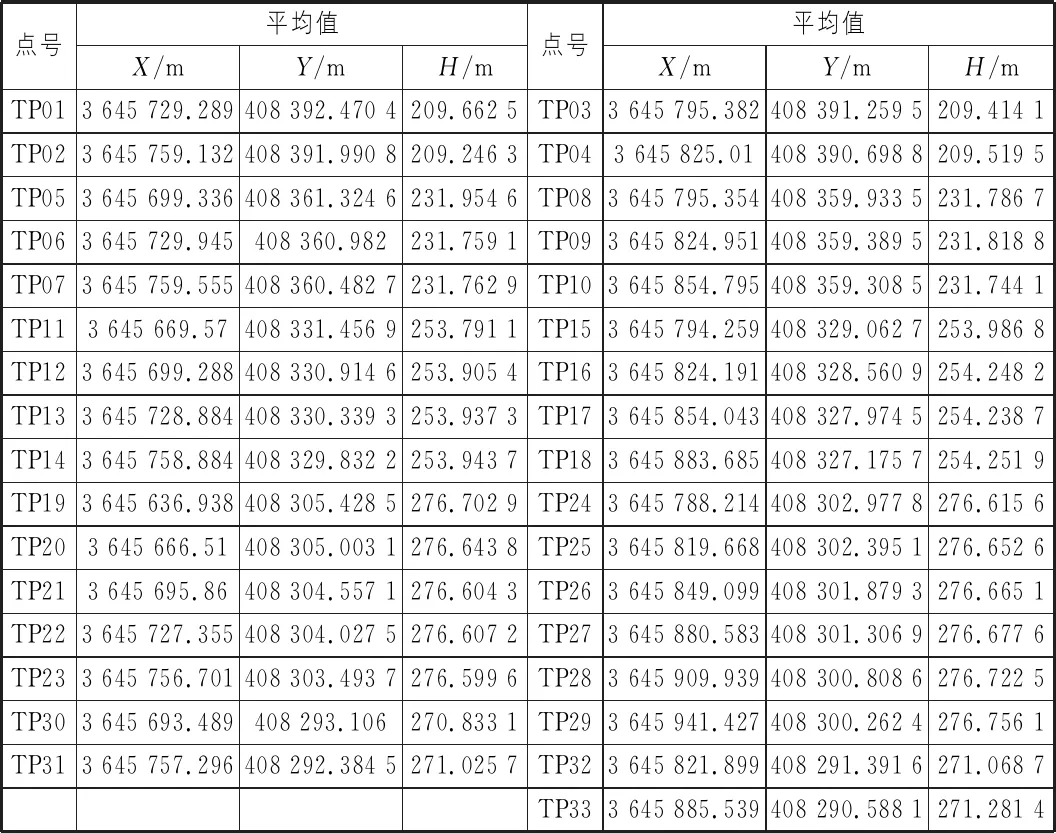

2018年12月15日,進行大壩表面變形自動化監測,監測成果初始值如表6所示。

表6 大壩表面變形自動化監測成果初始值

綜上分析,測點平面最弱點點位中誤差為±2.32 mm,垂直最弱點點位中誤差為±1.13 mm,滿足二等測量要求。平差檢核,Δx,Δy,Δh平差差值均不超過±1.0 mm,控制網平差結果精度穩定可靠。結合觀測成果分析,測值變化平緩,無缺測和測值明顯突變情況,中誤差在±3.0 mm以內,滿足規范要求,規律性明顯,符合一般規律,能反映大壩變形性態,滿足大壩安全管理需要。

5 結語

本文對測量機器人在面板堆石壩表面變形監測中應用展開研究,介紹了測量機器人系統設計原則與要求、測量機器人系統布置方法、系統精度及功能要求,結合具體工程進行實施應用,包括控制建立和系統實施,并對測量成果控制網平面及高程精度分析,測量精度滿足規范要求,成功獲取測量機器人自動化觀測成果初始值,實現了堆石壩表面變形自動化監測。應用表明,測量機器人在面板堆石壩表面變形監測中具有精度高、實時、動態、全天候、智能遠程遙測的優點,可以減少人力資源,快速完成大壩表面變形監測工作,實現真正意義上的無人值守連續運行的高精度自動形變監測,應用前景廣闊。