一種高壓商品泥漿的應用*

張向衛 陳維堯 林慶宗 葉春南 周少巖

(1 福建良瓷科技有限公司 福建 永春 362600)(2 福建科福材料有限公司 福建 永春 362600)

前言

2017年初,永春良福陶瓷有限公司(以下簡稱良福公司)成立,計劃投建衛生陶瓷高壓蹲便器生產線。因工廠場地有限,提出了高壓泥漿生產由福建科福材料有限公司(以下簡稱科福公司)提供的方案。應良福公司要求,科福公司組建項目團隊,進行高壓成形泥漿配方研發及生產。項目團隊根據高壓成形產品生產的工藝特性,通過研究泥漿原料的物理性能、化學性能及性價比等情況,合理搭配,科學配比,研發出符合生產要求的高壓泥漿配方。自2017年10月開始高壓泥漿生產并供應良福公司使用,保障了該新工廠的順利投產,使得在較短時間內(試產4個月)達到高質量(一次燒合格率到達90%)的要求。該配方的成功應用,既是對配方合理性的肯定,也是伊利石型水洗瓷土(以下簡稱水洗瓷土)優良性能的表現,是生產、供應、使用衛生陶瓷高壓成形商品泥漿的成功實踐。

該高壓泥漿配方為長石質瓷。配方中所用原料除了水洗瓷土是科福公司自己生產加工的原料,其他原料按照在質量合格前提下就近取材的原則,經過篩選,確定了使用鉀長石、絹云母、葉臘石、水洗高嶺土、水洗球土。為提高成形生產效率,提高泥漿的吃漿速度,配方中充分使用硬質原料和高嶺土,同時為了增加泥漿塑性,提高成形產品注坯、半成品合格率,在配方中大量使用水洗瓷土。整個配方中硬質原料(鉀長石、絹云母、葉臘石)占比約55%,軟質原料占比約45%,其中水洗瓷土占比約25%。

1 所用原料情況

1.1 所用原料

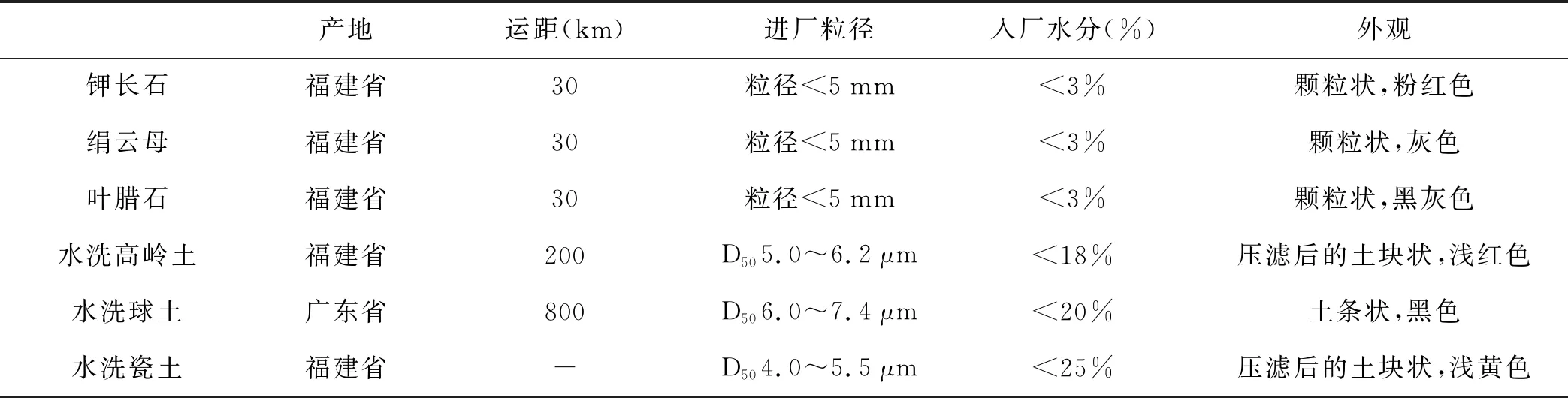

原料的產地、運距、進廠粒徑等情況見表1。

表1 所用原料產地、運距、進廠粒徑等

1.2 化學成分

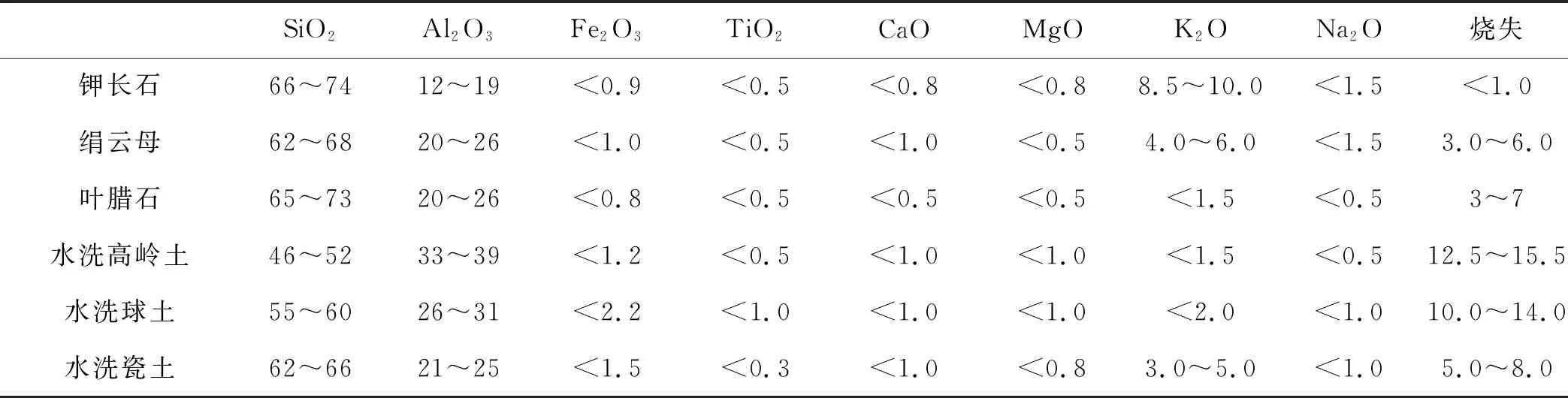

所用原料的化學成分見表2。

表2 所用原料的化學成分(%)

1.3 物理性能

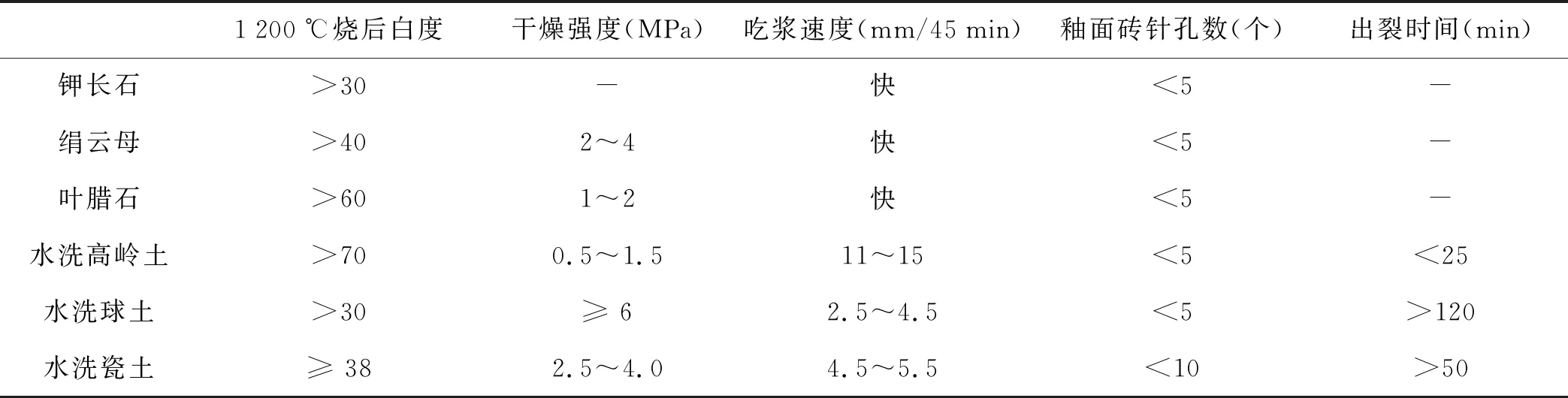

所用原料的物理性能見表3。

表3 所用原料的物理性能

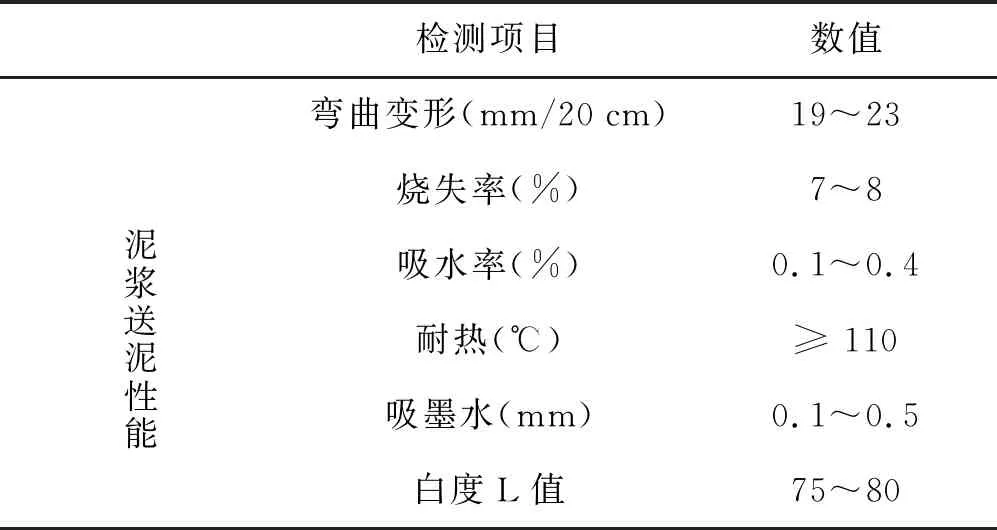

2 高壓泥漿的性能

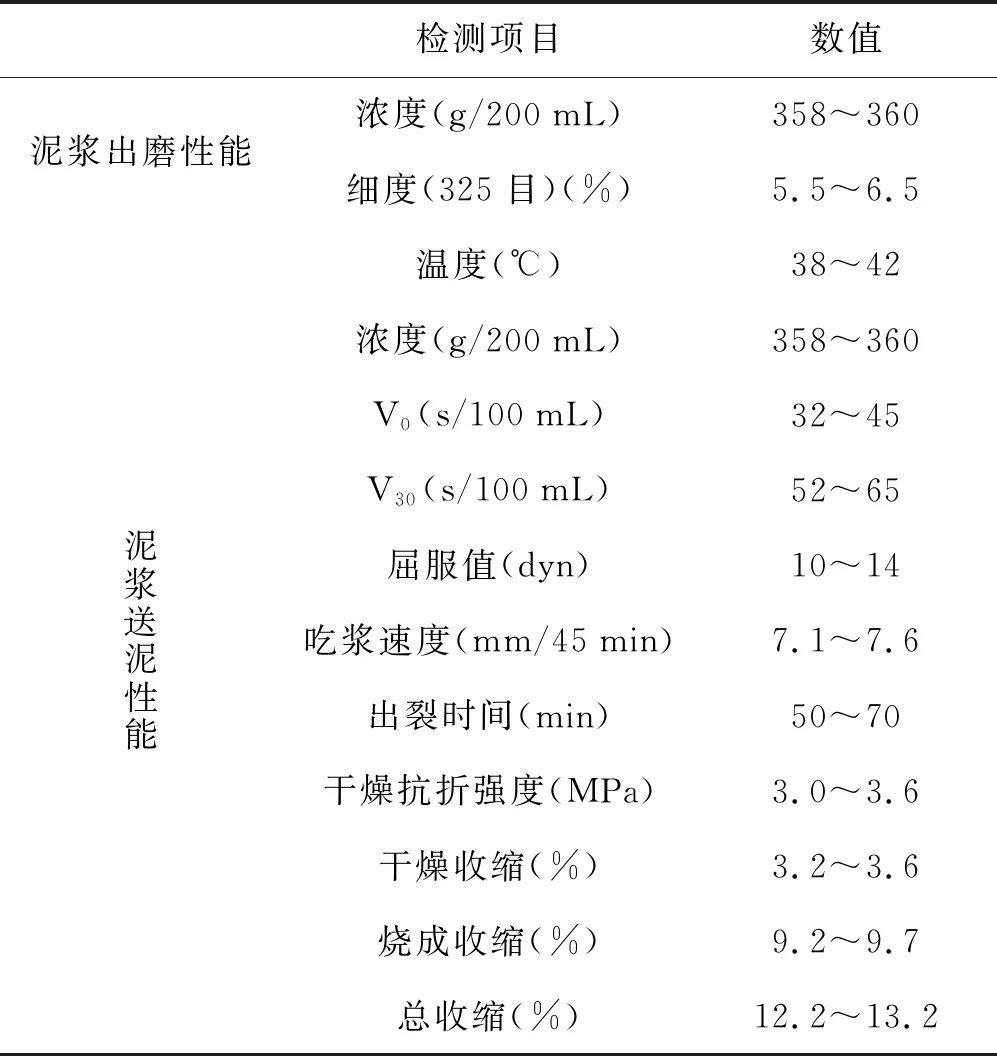

研發的高壓泥漿性能見表4。

表4 高壓泥漿性能

檢測項目數值彎曲變形(mm/20cm)19~23燒失率(%)7~8吸水率(%)0.1~0.4泥漿送泥性能耐熱(℃)≥ 110吸墨水(mm)0.1~0.5白度L值 75~80

3 高壓泥漿的生產工藝

高壓泥漿在科福公司配料生產,因場地、設備原因,采用一次性投料球磨生產工藝。由于水洗瓷土、水洗高嶺土、水洗球土的細度已經達到了通常泥漿的細度要求,也可以采用“先磨硬質料、再磨軟質料”的二次入磨的工藝進行泥漿生產。

4 高壓泥漿的運輸方法

因科福公司距離良福公司只有3 km,所以采用罐車運輸泥漿。若泥漿生產工廠距離使用工廠(即客戶)較遠,可以采用將球磨泥漿壓濾成餅再裝車運輸。

5 高壓泥漿的使用和產品生產情況

5.1 產品特征

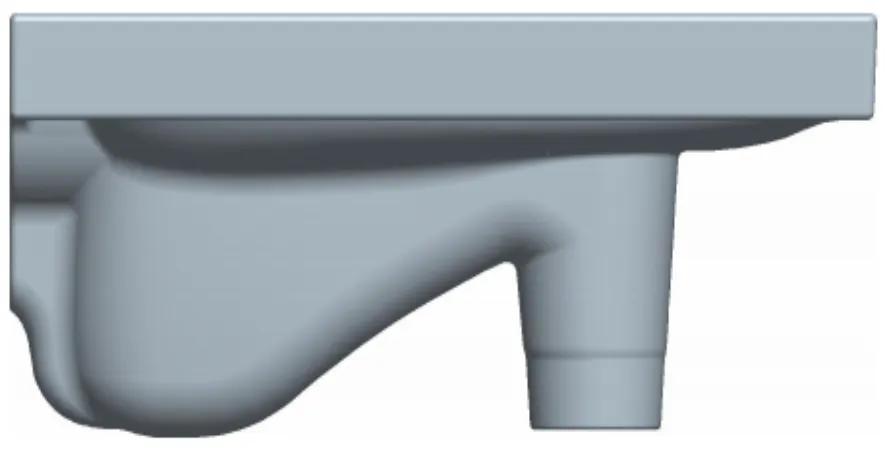

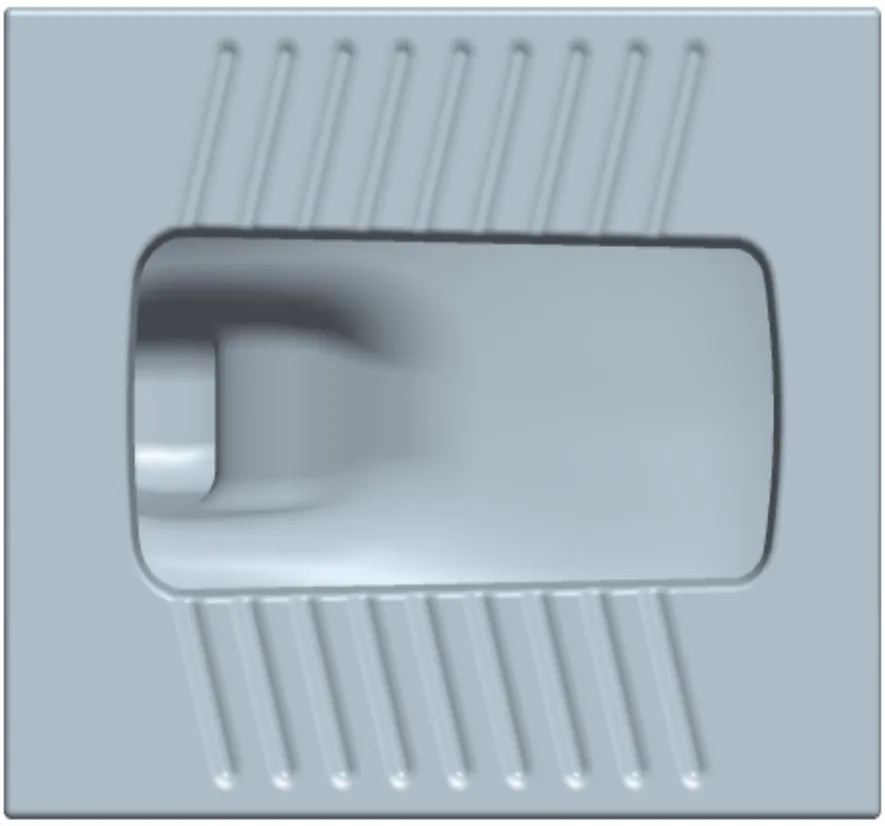

良福公司使用高壓泥漿生產的產品品種多為帶S彎管蹲便器,如圖1、圖2所示。

圖1 生產的產品(帶S彎管蹲便器)側面圖

圖2 生產的產品(帶S彎管蹲便器)正面圖

5.2 泥漿調制

高壓泥漿運至良福公司,在原料車間進行精制、陳腐,過篩、除鐵各2次,調整好性能,送成形工序。

5.3 成形方法

成形工藝采用高壓成形設備,見圖1。每臺高壓成形機帶12套模具,注漿操作周期約30 min一次。成形出坯后,濕坯上下模進行粘接,成為完整的半成品。每天工作三班,每班8 h。

5.4 坯體干燥

半成品先在緩干區域存放24 h,再放入干燥房干燥。干燥采用天燃氣熱風干燥,干燥周期21 h。

5.5 半檢

干燥后的青坯,進行半成品檢修、查裂,合格品流入施釉線,不合格品進行返工處理或報廢。

5.6 施釉

采用流水線施釉,人工噴釉。

5.7 燒成

采用隧道窯燒成,燒成溫度為1 175~1 180 ℃(熱電偶溫度),測溫環溫度為1 190~1 200 ℃。燒成時間為14 h。

5.8 質量檢驗標準

按照《衛生陶瓷》GB/T 6952-2015進行檢驗。

5.9 高壓泥漿使用數量及產品合格率

自2017年10月1日至2019年12月31日,科福公司共計生產和供應高壓泥漿22 950 t,良福公司使用此高壓泥漿生產蹲便器。經過不斷優化,高壓成形產質量逐步穩定,高壓產品注漿合格率98.9%,半成品合格率97.5%,一次燒成合格率93%。

圖3 蹲便器高壓成形機

6 生產現場使用評價

此配方在使用中,來自生產現場的評價:

1)此配方的泥漿流動性能好,漿料放磨、精制時,易操作;

2)泥漿性能穩定,成形使用、半成品干燥不易出裂,半成品合格率高;

3)窯爐燒成所需溫度較低,達到節能降耗效果;燒成過程中,產品開裂、風驚缺陷少,燒成合格率高。

7 結論

1)高壓泥漿的研發,就地取材,充分發掘和使用了伊利石型水洗瓷土的優良性能。水洗瓷土具有出裂時間長可塑性好,干燥縮水性好,干燥抗折強度高的特性,在注漿、修整工序,坯體干燥階段不易開裂。

2)根據高壓成形生產的工藝特性,通過研究泥漿原料的物理、化學性能等情況,合理搭配,科學配比,研發出保障生產高良率的高壓泥漿配方。

3)該配方中所用的水洗瓷土、水洗高嶺土、水洗球土的細度已經達到了通常泥漿的細度要求,可以采用“先磨硬質料、再磨軟質料”二次入磨的工藝進行泥漿生產。

4)若用戶所在地距離較近,將泥漿放磨,裝車,運輸至使用地點;若距離用戶所在地距離較遠,可以采用將球磨泥漿壓濾成餅再裝車運輸的方式。