日用陶瓷單位產品能源消耗限額的研究*

柳茂春

(潮州市粵潮節能技術咨詢服務中心 廣東 潮州 521000)

日用陶瓷是生活類陶瓷制品,有碗、盤、杯、碟、盅、匙、壺、鍋、罐等品種。傳統的日用陶瓷分為陶質制品和瓷質制品2大類,以吸水率的大小作為主要特征。陶器制品的吸水率>5.0%;瓷器制品的吸水率≤5.0%。陶器制品中分出粗陶器、普陶器和細陶器3小類;瓷器制品分出炻瓷器、普瓷器和細瓷器3小類。陶瓷制品的外觀裝飾分為白胎、色釉、釉下彩、釉中彩、釉上彩等。陶瓷制品必須經燒制,有一次燒制和多次燒制。隨著技術的進步和制品質量要求的提高,包括日用陶瓷藝術化和制品附加值的提升,引起陶瓷制品品質的改良,如骨質瓷等特殊瓷質的產生,使陶瓷制品原料配方及生產工藝的差別化更加明顯。這些差別是為滿足不同陶瓷制品質量和特性所必須的。然而,產品生產工藝的差別,必然導致單位產品能源消耗的差別。這些差別,是日用陶瓷單位產品能源消耗的限額設定和考核中所應考慮和研究的問題。筆者曾參與行業和企業的日用陶瓷單位產品能耗的調查分析,以及能耗限額標準的起草,體會到產品分類對單位產品能源消耗限額設定的影響,也對標準制定的科學性、符合性和可操作性以及能源消耗考核等方面產生作用。

1 日用陶瓷產品在能耗限額方面的分類

在常規的日用陶瓷產品分類中,主要是依據產品的功能特性;在日用陶瓷的產品標準方面,主要是針對產品的質量要求。在日用陶瓷單位產品能源消耗限額方面,主要是針對為滿足產品功能特性以及質量要求,所采用的生產工藝以及相應必須的能源投入。通過研究和分析,找出不同產品生產中影響能源消耗的客觀因素。通過分類,可以對不同類型的產品給出單位產品能源消耗限額的限定值。

1.1 日用陶瓷中分出陶質和瓷質2大類

陶質制品的常規用料為陶土,瓷質制品的常規和主要用料為石英、長石和高嶺土。一些特殊瓷種加入了骨碳、硅酸鎂等,也有一些原料調整后的含硅量或含鋁量較高。目前,陶質制品和瓷質制品的性能特征區分主要為制品的吸水率,胎體特征也可作為參考。陶質制品的吸水率為>5.0%;瓷質制品的吸水率為≤5.0%。吸水率的大小與制品的燒制溫度有直接關系,一般情況下,燒制溫度提高則會導致制品吸水率下降,制品的瓷化程度則相應提高。瓷質制品必須的燒制溫度通常高于陶質制品,因此,瓷質制品的吸水率低于陶質制品,瓷質制品的瓷化程度高于陶質制品。在單位產品能源消耗限額的研究中,制品燒制的能源消耗是最主要的因素,因為制品燒制的能源消耗通常占制品生產能源消耗總量的70%以上。陶質制品生產的能源消耗總體上低于瓷質制品,兩者生產的能耗存在明顯差別。在單位產品能源消耗限額的研究中,可對日用陶瓷分為陶質和瓷質2大類。

1.2 骨質瓷和高石英瓷在分類中單列

骨質瓷和高石英瓷也屬于瓷質制品。在能源消耗的調查中發現,骨質瓷和高石英瓷的生產能耗明顯高于其它的瓷質制品。經分析發現,主要原因是生產用材料、燒制溫度和燒制次數方面的差別。另外,骨質瓷和高石英瓷屬于附加值較高和檔次較高的制品,制作工藝方面比較考究,生產中質量控制較嚴,導致返工產品偏多。

1.2.1 生產用料方面的差別

骨質瓷的坯體中以磷酸三鈣為主要成分,是磷酸鹽—長石—石英—高嶺土四組分瓷。磷酸鹽來自骨碳,可以是動物骨制成的骨碳,也可以是人工合成的骨碳。高石英瓷坯體中以石英或富含二氧化硅礦物為主要原料,是石英—長石—粘土三組分瓷,素胎中二氧化硅含量不低于72%。骨質瓷和高石英瓷特殊用料的作用主要是提高制品的透光度,制品通常可制成薄胎,是日用細瓷中的精品。

1.2.2 燒制方面的差別

骨質瓷和高石英瓷基本都是采用二次燒制、即是素燒和釉燒(燒成),燒制溫度相對較高。由于技術的進步,部分制品的燒制方式經過改進,可以是高溫素燒加低溫釉燒,溫度適度下降,但為了確保制品的瓷化程度,導致燒制溫度的下降幅度受到限制。骨質瓷和高石英瓷為了品質方面的保證,在燒制方面依然需要較大的能耗投入。由于單位產品能耗是與制品質量掛鉤,薄胎的制品質量較輕,每公斤制品的實際能耗明顯高于其它的日用瓷。因而,骨質瓷和高石英瓷在單位產品能耗限額方面應單列。

在日用瓷中也有部分制品的原料中加入特殊的材料,如鎂質強化瓷以硅酸鎂為主要成份,以提高制品的抗沖擊強度;強化瓷(目前行業中稱為航空瓷),是以較高的含鋁量(通常為26%~30%)來使制品耐碰撞。此類制品的生產和燒制與普通日用瓷相近,可以一次燒制,也可以二次燒制,制品的外觀品質要求,以及燒制的能耗總體上低于骨質瓷和高石英瓷。因而,在單位產品能耗限額方面,仍然將此類制品歸入在普通日用瓷器中,不作單列。

1.3 普通日用瓷和日用陶按燒制次數細分類

普通日用瓷是指除骨質瓷和高石英瓷之外的瓷器。這些瓷器由于功能特性、包括外觀要求的差別,在燒制方面存在較大差別,主要為燒制次數的不同。一次燒制通常為一次燒成,是泥質胎體經施釉后燒制,不經素燒;二次燒制通常為一次素燒和一次釉燒,先對泥質胎體作素燒后,對經素燒胎體進行施釉后再釉燒。二次燒制的能耗明顯高于一次燒制,但是,二次燒制的能耗不是一次燒制能耗的加倍。因為二次燒制中,必有一次是燒成,另一次燒制是輔助性的燒制,兩次燒制的能耗各有不同。有些制品是經過二次以上的燒制,是輔助燒制分為多次進行,這些燒制形式歸為二次燒制。在一次燒制和二次燒制的制品中,都有一些制品因外觀的輕微缺陷,經修整后進行返燒,使制品的外觀輕微缺陷消除而成為合格品,這種返燒(返工)的燒制,在能耗限額的分類中,不視為燒制次數的增加。普通日用瓷中分出一次燒制和二次燒制(含二次以上),對能耗限額的確定具有針對性。日用陶也有一次燒制和二次燒制,與普通日用瓷的情況相近似,也應細分出一次或二次燒制。

1.4 普通日用瓷一次燒制中按燒制溫度細分類

在普通日用瓷中,采用一次燒制的制品數量最多。這類制品的燒制溫度通常是在1 180~1 370 ℃,制品的吸水率都是≤0.5%。由于原料和制品品質的要求不同,在生產工藝,特別是燒制溫度方面存在很大差別。在行業內部,通常稱為中溫燒制和高溫燒制,≤1 280 ℃稱為中溫,>1 280 ℃稱為高溫。中溫燒制和高溫燒制所涉及的能耗差別較大,在能耗限額中必須再細分為2類。以燒制溫度的中溫和高溫分類比較合理,具有針對性,在行業中易于辨別。制品燒制的窯爐都配備有溫度監控裝置和燒制溫度顯示,在能耗的考核中能夠分類識別。在能耗的調查中發現,一次燒制的普通日用瓷中,采用中溫燒制和高溫燒制的能耗相差為每噸產品約100 kg標準煤。因而,在一次燒制的普通日用瓷能耗限額方面,可按燒制溫度分為2類,以中溫和高溫的界限(1 280 ℃)作為分類的界限。日用陶的一次燒制中基本都是采用較低溫度,當燒制溫度提高時,會引起制品的瓷化,改變陶的性質。因而,日用陶的一次燒制方面不必細分類。

1.5 日用陶瓷外觀裝飾及生產工藝差別對能耗的影響

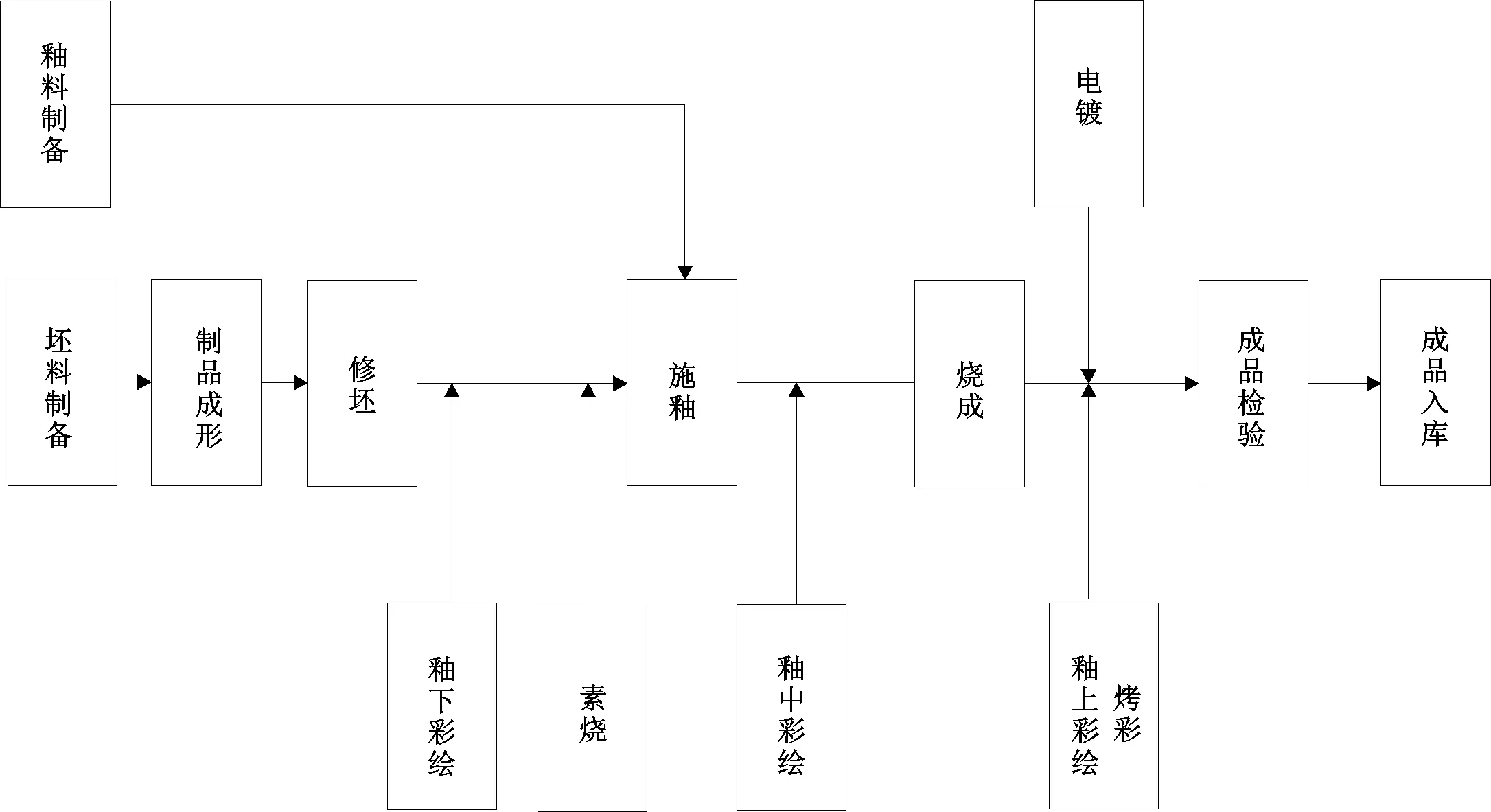

日用陶瓷的外觀裝飾多樣化,有白胎、色釉、釉下彩、釉中彩和釉上彩。由于裝飾要求的不同,生產流程和生產工藝方面出現一些差別,在生產的能耗方面也存在差別。日用陶瓷生產中基本的工藝流程圖如圖1所示。

1.5.1 釉上彩繪和電鍍增加特殊的能耗

從日用陶瓷生產的基本工藝流程圖可以看出:產品生產都包含了坯、釉料制備、制品成形、修坯、施釉、燒成、成品檢驗、成品入庫等工序。部分產品經素燒,在燒制的分類中已歸入二次燒制;部分制品經過釉下彩繪或釉中彩會,其彩繪花面的燒制已在燒成時一并完成,不產生特殊的能耗。釉上彩繪是在經燒成制品上的加工,釉上彩繪之后還要通過窯爐進行烤彩,產生窯爐生產的能耗;電鍍是部分制品采用鍍鋁或鍍鈦進行外觀裝飾,電鍍工序單獨增加能耗。釉上彩繪和電鍍是部分制品生產所增加的工序,而且是通過加熱處理,相對其它制品產生了特殊的能耗,在能耗限額中,應在能耗限定值方面給予適當提高,與其它制品形成差別。

圖1 日用陶瓷生產的基本工藝流程圖

1.5.2 坯料和釉料外購減少了能耗

由于產業鏈內部的分工和配套,部分企業的坯料或釉料是外部采購,企業產品生產中減少了一部分能耗。在能耗限額的限定值方面應給予適當的降低。

2 能耗限額中的分類及統計、計算和考核

2.1 能耗限額中的分類列表

表1 日用陶瓷單位產品能源消耗限額表(kgce/t)

根據調查和上述的研究和分析,對日用陶瓷的能耗限額分類可以以圖表形式表示(見表1)。

在日用陶瓷單位產品能源消耗限額設定中,可再分為一式多表,各表中的限定值不同。分別為既有(現有)企業的限定值、新建或改、擴建企業的準入值以及作為企業階段節能目標的先進值。在某一產區或某一企業中,可根據制品種類進行分類,當制品種類簡單時,能源消耗限額表可作簡化。

表1中各項制品的能耗限額限定值,可根據調查和分析后的結果來確定。在能耗考核中,如涉及坯、釉料外購或制品釉上烤花、電鍍的,應作增加或扣除。假設:日用陶器(一次燒制)的單位產品能源消耗限額限定值為500 kg標準煤/噸制品,扣除坯、釉料外購的能耗共60 kg標準煤/噸制品,實際限定值應為440 kg標準煤/噸制品。當制品涉及釉上烤花或電鍍時,實際限定值則是增加。

2.2 能耗統計

日用陶瓷的綜合能源消耗統計是從原料和能源進入工序開始,到合格產品計量入庫全過程。通常是包括坯、釉料制備、制品成形、修坯、素燒、冷修、釉下彩繪、施釉、釉中彩繪、釉燒、釉上彩繪或電鍍,也包括模具制作,各道工序的檢驗、制品的烘干、制品的包裝等。與生產相關的供水、供熱、供氣、機修等輔助和附屬生產系統,以及生產管理部門等所消耗的能源也應計入。目前,日用陶瓷生產的能源主要為燃料和電力。

2.3 能耗計算方法

日用陶瓷產品綜合能源消耗按式(1)計算:

E=e1×p1+e2×p2+e3×p3+e4×p4+……

(1)

式中:E——日用陶瓷產品綜合能源消耗,kgce;

e1——煤耗,kg;

p1——燃煤折算標準煤系數,kgce/kg;

e2——油耗,kg;

p2——燃油折算標準煤系數,kgce/kg;

e3——氣耗,kg或m3;

p3——燃氣折算標準煤系數,kgce/kg或kgce/m3;

e4——電耗,kW·h;

p4——電力(當量)折標準煤系數,kgce/(kW·h)。

日用陶瓷單位產品能源消耗按式(2)計算:

(2)

式中:ej——第j種產品的單位產品能源消耗,kgce/t;

Ej——第j種產品的綜合能源消耗,kgce;

Tj——第j種符合GB/T 3532、GB/T 10815、GB/T 13522、GB/T 28115、GB/T 29491等日用陶瓷合格產品的產量,t。[1]

2.4 驗證和考核

能耗統計的結果可以進行必要的驗證。因為現場統計中,各批次產品的生產中可能會出現一些差異,可以取多批次統計結果的平均值。筆者在對日用陶瓷能耗的統計中,曾經取用企業全月或全年的能源投入和生產合格產品總量進行計算,并與現場分批次的計算結果進行對照,如果二者基本相同或相近,則證明取得數值是比較可信的。否則,應進行分析,找出引起差距的原因。

可根據統計的結果進行分析,找出能耗產生的主要工序,并與過去各工序能耗進行對比,分析能耗增減的原因,以便從技術和管理方面的改進。由于單位產品能耗是以合格產品計算重量,不合格品和報廢產品的能耗被攤附在合格產品中,產品合格率的高低直接影響單位產品能耗。因而,提高產品合格率,也是生產降耗的措施和手段。

3 結語

日用陶瓷中,不同產品的生產能耗存在較大差異,這些差異是由于生產的客觀情況所引起的。為使單位產品能源消耗限額的設定相對合理,具有科學性、符合性和可操作性,應針對能耗問題進行產品分類,并對能耗統計范圍、統計和計算方法進行界定。筆者的研究和分析,有助于行業和企業,加強對日用陶瓷單位產品能源消耗限額設定方面的理解,對能耗相關標準的制定及考核也有一定的幫助。