顎式破碎機基礎損壞分析及改進

陳華標

(紫金礦業股份集團有限公司,福建龍巖 364000)

0 引言

顎式破碎機是礦山的重要設備之一,作為礦石的粗碎設備,是選礦廠的第一道工序。即便在大型礦山企業,顎式破碎機也是貴重設備之一,特別是很多礦山都采購進口設備。顎式破碎機故障會對生產造成較大影響,特別是礦量的減少,造成噸礦成本的急劇上升,直接影響企業效益。

銅礦第二選礦廠于2012 年1 月投產,生產規模10 000 t/d,初期采用露采低品位礦石。井下破碎運輸系統于2015 年5 月投產,開采的是地下高品位銅礦石,粗碎采用2 臺美卓C-125 顎式破碎機,每臺破碎機日處理能力5000 t。該破碎機配380 V 電機,功率160 kW,額定轉速220 r/min,設備總重43.91 t,產品尺寸小于200 mm,產量約500 t/h,顎破最大給料粒度760 mm。美卓C-125 顎式破碎機動平衡設計的較好,沒有使用地腳螺栓鎖緊,只是在底部4 個角各墊一塊橡膠復合板,側面四側做4 個固定支撐座,支撐座和設備主體之間安裝一層防振墊,采用螺栓連接,防止側向位移。

在2017 年10 月,C-125 顎式破碎機基礎的預埋鋼板和錨固筋拉斷,部分錨固筋焊縫裂開,破碎機開機振動導致大梁水泥被破壞,破碎機振動加劇,地墊被磨損掉,偏心軸兩端法蘭鎖緊螺栓部分被剪切斷,法蘭結合面磨損,設備軸承溫度劇升,設備無法繼續運行。

1 問題及原因分析

破碎機基礎損壞后,造成偏心軸兩側法蘭螺栓經常被剪切斷,法蘭和側母板相互摩擦,造成一定量的磨損,無法形成有效結合面,鎖緊螺栓無法有效緊固,更換螺栓后,很快又被切斷。分析原因主要有以下5 點:

(1)給料放礦機出口距破碎機落點高度較高,美卓廠家要求給礦高度≤1000 mm,給料斗設計給礦盡量保證破碎機顎體不受水平沖擊,要求物料不能直接沖擊動顎體上方,使破碎機整體形成扭矩,而要求破碎機盡量在填充2/3 破碎腔的情況下生產。經測算,當破碎腔填充至2/3 時,合適的給礦高度讓溜槽上的礦石正好落破碎機腔內,形成“礦打礦”,一方面可以減少對襯板等易耗件的磨損,另一方面降低對顎破造成水平和垂直沖擊。

而原設計高差約2000 mm,下落的礦石沖擊動顎的上顎板,產生較大的水平推力和翻轉扭矩,沖擊基礎一側,造成偏力,使破碎機往復擺動,長期負荷,引起預埋鋼板下水泥和鋼板脫層,錨固筋和鋼板脫焊。同時對軸承的沖擊也非常大,造成軸承損傷,對螺栓形成強大的剪切力。

(2)施工時,顎式破碎機底部預埋鋼板和錨固筋的焊接不夠牢固,只是在單面采用手工焊,焊縫不夠飽滿,頻繁振動造成鋼板和錨固筋脫開。

(3)破碎機預埋板基礎比周邊地板低且沒有引水溝,日常的場地清潔采用水沖洗地板,銅礦析出后形成酸性水會腐蝕預埋鋼板,特別是低洼處,如果錨固筋沒有完全被覆蓋,鋼筋和焊材也會被腐蝕,在往復負荷中被拉斷。

(4)基礎比地板低,造成清洗地板時部分礦石經常被沖進破碎機和預埋板之間,橡膠墊磨損造成偏振。

(5)基礎底面為普通水泥,強度偏低,日常生產中破碎機破礦時產生的強大間歇沖擊力通過機體傳到基礎上,引起基礎下沉、振動加大。

2 改造措施

(1)鑿除原顎破底部水泥梁表面水泥,露出主筋,校核原基礎梁受力情況,在此基礎上重建基礎。基礎鋼筋加大,跨接在兩段基礎上并將新的主梁底部主鋼筋和鑿除露出的主筋綁扎在一起,并澆筑水泥。基礎提高1050 mm,排礦溜槽至破碎機充滿2/3 處約850 mm,大大減少了礦石水平沖擊力,遏制了使破碎機產生較大翻轉的扭矩,從根本上解決了長期偏載的問題,避免破碎機主軸承長期受沖擊,引起鎖緊螺栓磨損,螺栓孔變形擴大,螺栓被剪切斷開,軸承座側面和破碎機側母板之間產生間隙摩擦導致磨損,引起軸承座側面和破碎機側母板之間在螺栓達到設計鎖緊扭矩之后仍然達不到設計的摩擦力而相對滑動,再次引起螺栓被剪切斷開的惡性循環中。如果沒有及時發現或者設備長期生產,將損壞軸承、軸承座及側母板,需要拆除破碎機返廠維修,給企業造成重大損失。

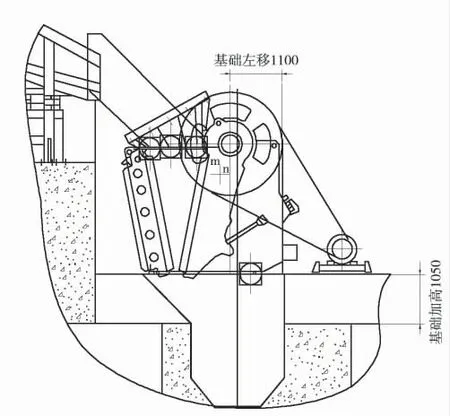

(2)破碎機基礎提高1050 mm 后,底部漏斗高度隨之提高,將整機向放礦機方向移1100 mm,以保證礦石不會堆積。減少了礦石對破碎機的水平沖擊力和翻轉扭矩,使破碎機基礎一端受拉拔、一端受擠壓的極端情況得到平衡,如圖1 所示。

(3)在破碎機底座設計上,原先考慮采用鋼框架底座的方式,但是提高破碎機和基礎之間的間距后會形成轉矩,加大顎破預埋地板反復受力情況,最終采用直接安放在預埋鋼板上的方案,在此基礎加強預埋板和錨固筋。

圖1 顎式破碎機整機改造示意

破碎機基礎底部4 塊預埋板厚度由20 mm 改為35 mm,錨固筋由Φ14 mm 改為Φ32 mm。預埋板上的錨固筋采用穿孔塞焊,背面采用倒錐,每個孔用鉆床鉆孔,焊接完成后處理防止應力集中及變形。預埋板設計前與主梁補筋核對,防止出現因和主梁干涉出現錨固筋移位或者截斷的情況,焊接后進行檢查,保證焊縫的飽滿、不出現裂紋等質量事故,基本杜絕了焊縫被拉開的情況。預埋板請測量人員進行精測,保證定位精準,一次調整到位,水泥澆筑一次完成,不再進行二次灌漿,保證預埋板底部和水泥接觸沒有空隙,防止含銅酸性水長時間侵蝕錨固筋。

(4)基礎提高后,員工在日常生產中進行衛生清理工作時,因大梁高出地面,沖洗水會流走,礦漿、礦泥聚集在基礎底部易于觀察,便于及時清理。在沒有水的情況下,不容易返酸造成鋼材、設備的腐蝕。

改建過程中,加強質量管理,新主梁和舊主梁結合面清洗干凈,避免出現粘結不牢固的情況,混凝土澆筑振搗到位,主筋綁扎到位,防止出現質量事故。

(5)加強設備管理,做好設備點檢工作。崗位人員對破碎機底部礦漿、礦石及時清理,停機時對設備巡查點檢,認真觀察底部防振墊是否磨損、損壞,側面底座連接固定螺栓是否松開,設備本體是否移位等。

(6)改造前,部分礦石在破碎機后端和放礦機基礎下堆積,即堆積在破碎機底部楔塊螺栓處,不但腐蝕螺栓,而且更換襯板時費時費力。改造后有一個1 m 的臺階,一旦有部分礦石堆積沒有清理,可減少腐蝕情況。

3 改造效果

改造工程完成后,設備運行至2020 年2 月,設備機體振動符合要求,軸承溫度正常,軸承鎖緊螺栓等沒有松動,底部防振墊沒有異常損壞,4 個側面固定螺栓和墊片沒有異常松動等情況,整體生產和運行比較平穩,說明技改成效顯著。根據改造經驗,對另一選廠的4 臺C160 顎式破碎機進行了相應的改造。

4 結束語

選礦廠設備基礎設計和施工非常重要,如果破碎機、球磨機等主要、貴重的設備,因基礎設計或施工原因造成生產運行中斷,將給企業造成巨大的經濟損失。本次改造提高了破碎機的安裝位置,改善破碎機給礦沖擊、擠壓、彎折等作用力等基礎負荷,加厚預埋鋼板和加大錨固筋,采用穿孔塞焊、倒錐等方法,解決了基礎破壞、開裂、錨固筋斷掉等問題,不再出現軸承損壞、皮帶斷裂、軸承座螺栓被剪切斷、側母板磨損等情況,生產穩定,噸礦成本低位且波動小,產生了較好的效益。