環形燒結機淺析

朱 波

(湖南省冶金規劃設計院有限公司,湖南長沙 410000)

0 引言

在有色冶煉、鋼鐵冶金燒結工序中常用帶式燒結機燒結礦石原料。帶式燒結機的燒結臺車在固定風箱上通過鏈式回轉的方式運行,燒結臺車空行程長、設備利用率低,且由于帶式燒結機的燒結段前后密封性差,導致其漏風率高、能耗高。環形燒結機是20 世紀90 年代從日本引進的燒結設備,環形燒結機采用環形風箱,水平回轉布置,這種結構形式消除了空行程,因此設備利用率高,且環形燒結機密封性好,漏風率低、能耗低。

1 環形燒結機工作原理

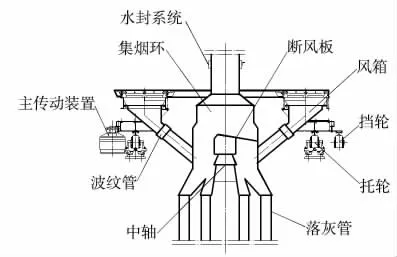

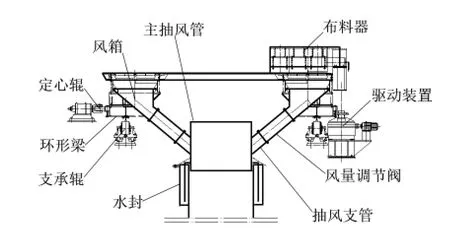

環形燒結機與帶式燒結機的燒結機理及工藝流程基本相同,只是主機的結構形式和運行方式不同。環形燒結機結構如圖1 所示,由集煙環、水封系統、斷風板、風箱、擋輪、托輪、落灰管、中軸、波紋管、主傳動裝置、布料裝置、卸料裝置、清掃裝置和點火裝置等組成。

2 環形燒結機技術特點

2.1 工藝布局合理

圖1 環形燒結機結構組成

環形燒結機既可單臺布置,也可以根據需要2 臺或多臺并排布置。如果需要2 臺或多臺環形燒結機,則可以根據場地進行并列布置。例如,2 臺20 m2環形燒結機工藝布置需占地11 000 m2以上,而采用上料共用一套系統、2 臺環形燒結機并列布置,占地8000 m2,大大縮減了占地面積,降低了固定投資。

2.2 設備重量輕

在生產能力相近的情況下,環形燒結機比帶式燒結機重量輕。例如,一臺16 m2環形燒結機的設備重量140 t,年產燒結礦26.6 萬噸,而相同年產量的帶式燒結機規格為24 m2,設備重量278.7 萬噸,其設備重量比同產能的環形燒結機重140 t,是環形燒結機設備重量的2 倍。

2.3 利用系數高、能耗低

環形燒結機卸完料后直接布料,因此爐床的空床時間短,利用系數高。另外,環形燒結機密封性好、漏風率低。帶式燒結機漏風率在50%左右甚至更高,環形燒結機漏風率可以達到25%以下。環形燒結機的低漏風率大大提高了主抽風機的風量利用率,從而降低能耗。

3 環形燒結機采用的新技術

3.1 多種焦粉粒度科學配比

以某鋼燒結配礦為例,實踐數據如下:

(1)獲得燒結礦最大轉鼓強度時,合理的焦粉粒度為0~1 mm粒級占比57.2%,1~3 mm 粒級占比25.63%,3~5 mm 粒級占比11.17%,大于5 mm 粒級占比6%。該條件下,燒結礦轉鼓強度可以達到64.6%,比原燒結礦轉鼓強度提高1.5%。

(2)獲得最大燒結利用系數時,合理的焦粉粒度為0~1 mm粒級占比47.22%,1~3 mm 粒級占比23.1%,3~5 mm 粒級占比28.68%,大于5 mm 粒級占比1%。該條件下,燒結利用系數達到1.60 t/(m2·h),比原燒結礦利用系數提高0.1 t/(m2·h),垂直燒結速度22.9 mm/min,比原有燒結礦垂直燒結速度提高0.7 mm/min,成品率63.2%,比原有燒結礦成品率提高0.4%。

也可根據需求調整焦粉各種粒度占比,滿足自身生產要求。

3.2 自調節點火爐

點火爐的兩排燒嘴雙向傾斜布置,使火焰集中在混合燒結礦帶上,以提高點火強度。同時,根據不同燒結原料的溫度、濕度、組分,以及煤氣的溫度和熱值,采用雙閉環比值控制系統調節每個燒嘴的煤氣流量及助燃空氣流量(主回路調節煤氣流量,從回路調節助燃空氣流量),以達到提高煤氣利用率,穩定燒結情況,從而提高燒結礦質量。

3.3 動力卸料

卸料方面,將舊式環燒機的犁式被動卸料改為動力卸料。在卸料區前端設置破碎機,將進入卸料區的燒成礦進行初步破碎后由螺旋卸料機卸料。采用該卸料方式的優點:卸料時的動力由破碎機及螺旋卸料機單獨提供,不增加爐床傳動負荷,不對爐床產生巨大的向心、水平推力,消除了環形燒結機大型化的最大障礙。

3.4 下抽風

原環形燒結機采用中心軸結構,只能采用上抽風,一方面造成一定的抽風阻力損失,另一方面也使煙氣中的粉塵落入水封槽內,影響燒結機的正常運轉。而且,煙氣里的粉塵與水蒸汽混合,粘結在管道壁上。而采用下抽風解決了上述問題。

4 環形燒結機與帶式燒結機比較

4.1 經濟技術指標

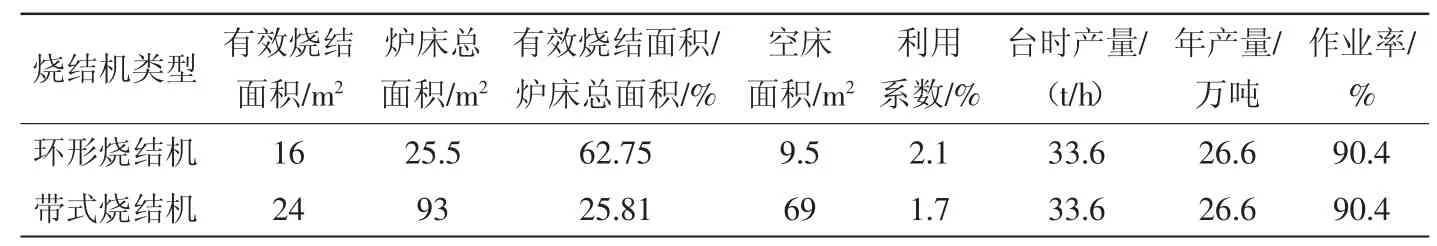

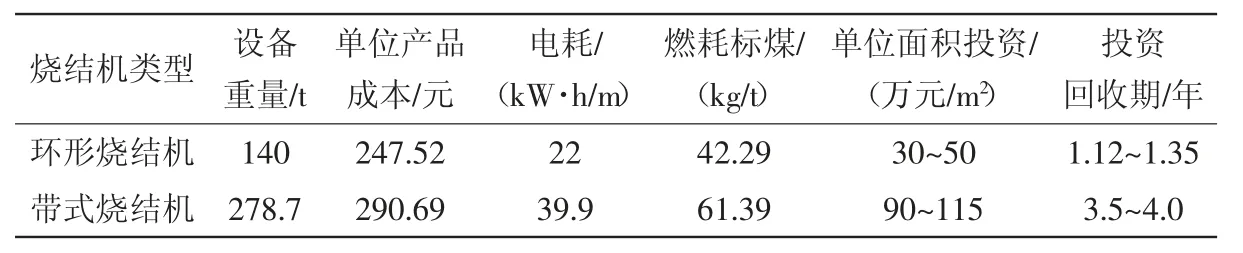

為便于比較,以產能相近的16 m2環形燒結機與24 m2帶式燒結機為例進行技術經濟指標比較,見表1、表2。從表1、表2可以看出,在同等產能的情況下,環形燒結機的各項經濟技術指標都優于帶式燒結機。

表1 技術指標

表2 經濟指標

4.2 社會效益

(1)由于環形燒結機比帶式燒結機密封性好,所以工作場地比帶式燒結機清潔衛生,不僅有利于崗位環境質量提升,更利于環境保護。

(2)環形燒結機漏風率比帶式燒結機的漏風率低,減少熱量外逸,節省能源消耗,提高了煤氣的利用率,有利于節能環保,符合可持續發展的國家政策。

5 環形燒結機的局限及改進

目前,這種帶中軸的環形燒結機最大設計到36 m2,原因是傳動機構對環形機架的切向力以及卸料犁對爐床面的反作用力都需要中軸承受,造成中軸基礎的水平荷載很大。而且中軸基礎有一定的高度,這樣基礎底部的彎矩很大,如果進一步加大燒結機尺寸,則傳動力和卸料反作用力將隨之增加,使得中軸基礎所受的荷載將大到無法設計出基礎的程度。

鑒于上述原因,湖南省冶金規劃設計院有限公司組織有關人員進行技術攻關,通過對傳動方式、卸料方式做較大的改進,研發成功了新型無中軸環形燒結機,并申請了實用新型專利:無中心軸的環形燒結機(專利號:97109048.8)。如圖2 所示。該專利的主要技術:環形爐床、抽風支管及抽風主管固結在環形梁上,環形梁由若干組托輥支撐。主傳動裝置與環形梁通過銷齒相連,推動環形燒結機連續回轉,回轉速度可根據需要無極調速。每個抽風支管插入抽風主管內,在每個抽風支管上安裝風量調節密封閥,以調節不同燒結區域的抽風量,確保燒結質量。抽風主管與固定煙道上之間通過水封密封。主煙道下安裝若干組雙層放灰閥以清除由重力沉降下來的粉礦。由于取消了原環形燒結機的中心軸和溜灰管下部的水封,消除了抽風管內的水蒸汽,解決了灰塵在抽風管道內的粘結問題。

圖2 無中心軸環形燒結機

6 結語

新型環形燒結機采用銷齒傳動、取消中軸、動力卸料、下抽風等新技術后,消除了中軸受力太大的影響,使環形燒結機有效燒結面積得到較大提高。分析新型環形燒結機結構發現,只要適當加大燒結機中徑,加寬爐床寬度,即可大幅提高燒結面積,滿足對燒結礦產量的不同需求。

環形燒結機近二十年來的生產實踐證明,這種新型燒結設備不但比帶式燒結機投資、占地面積小,而且設備重量輕、漏風率低、設備利用率高、能耗低等經濟技術指標先進,且在節能環保方面比帶式燒結機有更大的優勢,是燒結機發展的趨勢。