間苯二甲酸裝置壓力容器腐蝕情況分析及修復

趙立靜

(中國石油化工股份有限公司北京燕山分公司,北京 102500)

0 引言

某公司間苯二甲酸裝置在設備大檢修中按計劃進行了壓力容器全面檢驗,檢驗發現部分壓力容器存在較明顯的腐蝕問題,主要集中在加氫反應器JR-202、醋酸加熱器H-101B、汽提塔再沸器HE-604三臺設備上,其腐蝕現象和成因各有不同。

1 腐蝕缺陷情況

1.1 加氫反應器JR-202情況

JR-202是年產5萬噸每年間苯二甲酸裝置精制工段的重點設備。2009年制造,2010年3月投產。其工作壓力為2.3MPa,工作溫度為234℃,操作介質為CIA、H2O、H2、PIA,筒體及上部分配管材質為00Cr19Ni10,筒體尺寸為Φ1100×7516,壁厚為32mm,封頭壁厚為20mm,內壁均做酸洗鈍化處理;下部出口過濾器材質為C276哈式合金。

加氫反應器的作用是將粗間苯二甲酸中主要雜質通過炭鈀催化劑經氫氣還原成間甲苯甲酸,利用間甲苯甲酸在水中溶解度大于間苯二甲酸使產品得以提純。

表1 加氫反應器JR-202情況

1.2 醋酸加熱器H-101B及汽提塔再沸器HE-604情況

本次壓力容器檢驗中H-101和HE-604在檢驗中均發現了其接管有減薄問題。H-101的減薄出現在管程出口接管,其規格為φ57×5,材質為00Cr19Ni14Mo2,介質為醋酸,壓力為0.4MPa,溫度為80℃,內壁減薄量約為2mm左右。圖1~11為殼體接管內壁沖蝕情況。

HE-604的減薄出現在殼程出口接管,其規格為φ60×7,材質為20#鋼,介質為蒸汽,壓力為0.53MPa,溫度為200℃,內壁減薄量約為4mm左右。圖12為管箱接管內壁沖蝕情況。

2 腐蝕原因分析

2.1 JR-202腐蝕原因分析

2.1.1 點腐蝕

由于反應器內催化劑的正常裝填量為5858mm,分配管下部至催化劑間的位置為氣液混合滯留區。反應器物料中含有一定濃度的醋酸和有機酸,同時還含有少量的Br。Br可以使00Cr19Ni10奧式體不銹鋼產生點蝕,尤其在高溫環境下對鋼有強烈的腐蝕性,溶液中的酸性份有較強的活性,它能強烈的吸附在鋼的表面,破壞鋼表面的鈍化膜,使其形成點蝕。Br在蝕孔內進一步濃縮,點蝕就會向深處發展。Br對醋酸的腐蝕性有很大影響,含有Br的高溫醋酸更易引起00Cr19Ni10奧式體不銹鋼的點蝕。大面積的點蝕剛好發生在這個氣液混合滯留區間內,氣液雙相區只溴離子及醋酸富集,就容易產生點蝕。2011年4月的機會檢修中,已經發現了上部物料分配管有腐蝕趨勢,經過4個月的運行,點蝕有加速現象。因此點蝕坑是在氣液雙相區形成的是由于HAC-Br富集形成的。

2.1.2 沖刷腐蝕

00Cr19Ni10奧式體不銹鋼在HAC-Br中主要發生均勻腐蝕和點蝕,處于高流速沖刷作用下,流動的介質破壞了鋼表面的鈍化層、腐蝕產物層或保護膜,從而使新基體露出表面,又被腐蝕,這種周而復始的沖刷作用加速了腐蝕,形成了沖刷腐蝕。高流速液體擊穿了緊貼金屬表面的幾乎靜止的邊界層,并對金屬產生切應力。這種切應力可以使保護膜或表面腐蝕產物開裂、剝落,使腐蝕加速。剝除掉腐蝕產物或保護膜還會使金屬表面裸露出來,從而使裸區和腐蝕產物區或膜區構成電偶腐蝕,進一步使裸區發生更嚴重的腐蝕。

2.1.3 氫腐蝕

氫腐蝕是鋼暴露在高溫高壓氫氣中,溫度為200~600℃,壓力為1~73.5MPa,因氫侵入而使鋼受到破損的現象。由于氫在奧氏體晶格中的擴散速度很小,所以,一般認為氫向奧式體不銹鋼內的滲透、擴散、富集化比較困難。但奧氏體不銹鋼由于使用條件不同也具有氫腐蝕的危險性。在應力加載狀態下,因為加載促進了氫的擴散,則加速氫腐蝕。

加氫反應器是在高溫高壓臨氫條件下長期運行,特別是管口堆焊層等在金相組織變化的部位,造成氫的聚集,因此加氫反應器不銹鋼部位易出現氫脆腐蝕現象。同時,進入反應器的氫氣是與蒸汽混合后進入的,而且溫度難免會出現波動。氫氣與蒸汽混合氣的溫度波動對分配管會產生應力和疲勞,對存在缺陷的接管更有不利的影響。反應器介質中含有溴離子,00Cr19Ni10不銹鋼在應力和溴離子的作用下,極易產生應力腐蝕開裂(SCC)。一般認為奧氏體不銹鋼應力腐蝕開裂是由于陽極溶解擴展的,但對組織不穩定的奧氏體不銹鋼來說,加工或氫侵入會形成馬氏體,這種馬氏體不銹鋼的局部腐蝕使SCC不斷擴大。在臨氫環境下,應力腐蝕開裂和氫致開裂相互作用加速了腐蝕的產生,所以靠近氫氣近氣口的分配管,主要是由于運行過程中介質中含溴離子,在臨氫狀態下局部應力集中產生的氫致應力腐蝕開裂。

2.1.4 縫隙腐蝕

在腐蝕介質中的金屬材料,由于金屬與金屬或金屬與非金屬之間存在特別小的縫隙,造成縫內介質處于滯流狀態而發生的一種局部腐蝕形態稱為縫隙腐蝕。縫隙腐蝕一開始就在縫隙條件下受閉塞電池的作用。由于幾何形狀的限制或腐蝕產物的覆蓋,腐蝕介質的擴散受到了很大的限制,從而形成了局部平衡的“閉塞電池(Occ1uded Cell)”。同時,在閉塞電池的內部介質的成分與整體介質有很大差異,這種介質的不均勻性導致了縫隙腐蝕。

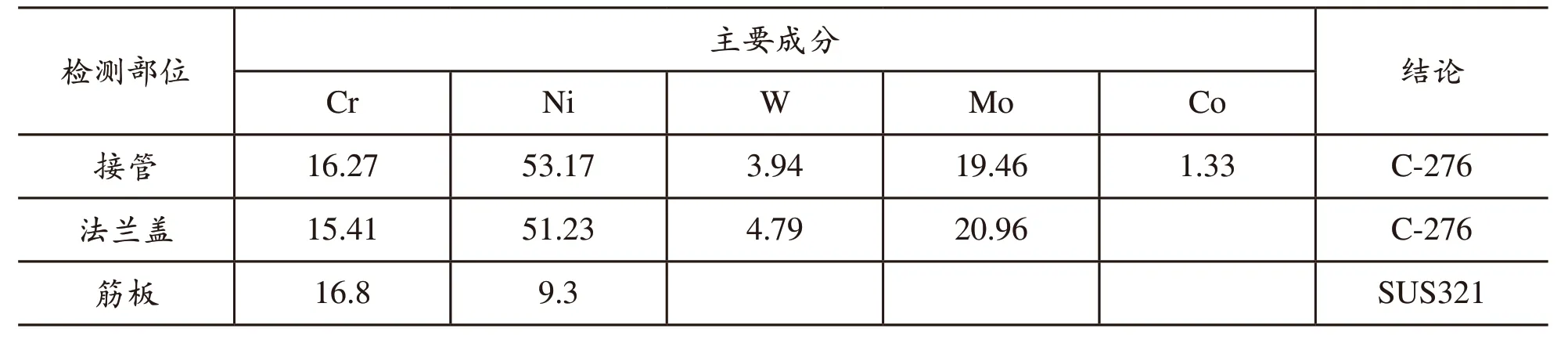

表2 強生網過濾器部件光譜檢測結果

筒體中下部的人孔密封面,以及出口法蘭密封面的腐蝕溝痕均發生在密封墊片支撐環的后側(該縫隙約為0.1~0.6mm),而真正起到密封作用的石墨纏繞墊圈后卻沒有發生腐蝕。容器長期運行中,縫隙內介質停滯難以流動,這樣在縫隙間金屬表面會形成一種微電池,從而產生電化學腐蝕。同時,醋酸、有機酸以及微量的溴離子介質濃度的持續增高更加速了腐蝕的加深。由此可見,兩處密封面腐蝕溝痕是縫隙腐蝕引起的。

2.1.5 材質檢查

對出口強生網過濾器的檢查發現,其法蘭蓋、出口接管、環板及隔離環均未出現腐蝕現象,而其筋板卻出現了明顯的腐蝕減薄問題,因此懷疑在制造過濾器時筋板的用材有誤。經光譜檢測,主要化學成份數值如表2強生網過濾器部件光譜檢測結果。

由表2可見出口強生網過濾器筋板的腐蝕原因是用材不當。

2.2 H-101、HE-604腐蝕原因分析

從兩臺換熱器接管的損壞宏觀檢查可以發現有明顯的沖刷痕跡,初步判斷為沖刷腐蝕。沖刷腐蝕又稱為磨損腐蝕,是金屬表面與腐蝕流體之間由于高速相對運動而引起的金屬損壞現象,是材料受沖刷和腐蝕交互作用的結果,是一種危害性較大的局部腐蝕。局部擾流段突然擴充、收縮、凸臺、凹槽等、流速發生較大變化的區域沖刷腐蝕最嚴重的部位,如閥門、換熱器管、計量裝置和孔板等、管道突然轉向彎頭、肘管、三通及變徑處和管道底部位,并常有一定方向性。

兩臺換熱器接管均為流速變化較大的部位,液體由較為寬大的箱體進入接管后立即形成了湍流,湍流使金屬與流體介質的接觸更加頻繁,不僅加速了腐蝕劑的供應和腐蝕產物的轉移,而且增加了流體與金屬之間的切應力。這種應力會將金屬腐蝕產物(包括保護膜)從基體上撕開并沖走,同時流體中固相顆粒物無規則地劇烈沖擊金屬表面,促進沖刷腐蝕,因此這兩個接管的損壞是受到液體或氣液雙相沖刷磨損的結果。

3 修復情況

針對不同的腐蝕失效成因,我們采取了不同的修復方式。

3.1 JR-202的修復

3.1.1 分配管修復

由于上部物料分配管腐蝕嚴重,在本次檢修中更換了分配管(修復后見圖13新分配管圖)。同時,減少分配管靠近筒體的孔數量。

3.1.2 筒內壁修復

對于筒體內壁的點蝕坑,我們采取了無應力打磨的方法消除。打磨后檢測壁厚,結果顯示腐蝕深度在腐蝕余量內,為避免產生氫致應力開裂,在打磨后并未進行補焊修復,以防止產生裂紋。

3.1.3 密封面修復

對于人孔及出口密封面,采取了機械加工的方法,即將反應器運送回制造廠,車去人孔和出口密封面的腐蝕溝,并使用2205雙相鋼焊材堆焊在出口加工面上,然后二次車出平直的密封面,這樣可以避免在下個生產周期中再次出現密封面腐蝕卻不能處理的困難。同時更換密封面墊片為聚四氟乙烯平墊片,且將其寬度加工為全部覆蓋密封面以避免再次出現縫隙腐蝕。圖14修復后的出口密封面、圖15修復后的人孔密封面。

3.2 H-101、HE-604的修復

對于H-101、HE-604換熱器接管,進行了更換,均采用氬弧焊接,焊后不做熱處理,采用錘擊法消除應力,避免焊接過程中表面溫度急劇下降,影響焊接質量。堆焊的復層金屬要圓滑過渡,且不低于母材。

4 結論

通過對腐蝕原因的深入分析、制定有針對性的修復方案并實施,取得良好的效果,為今后設備的安全運行提出了有效的指導防護措施。

4.1 針對加氫反應器

(1)本次檢驗證實了上部物料分配管腐蝕發生的時間段,即相同材質及相同工況條件下,該分管的使用壽命為11~13個月。應改變氫氣入口位置,可嘗試由側方進氣改為頂部進氣。同時縮短分配管與催化劑間的氣液雙相滯留區間,以避免氫致腐蝕對筒體產生的點腐蝕,也增加分配管使用壽命;

(2)在反應器罐內的縫隙處,即墊片與密封面間易集中高濃度(或易腐蝕濃度)介質,應避免使用易產生縫隙的帶加強環的石墨纏繞墊;

(3)出口過濾器主要材質為哈氏合金,其使用效果要優于用于支撐板的321材質鋼材。基于以上結論,從增加設備壽命的原因出發應該考慮對該設備進行材質升級,考慮到哈氏合金的成本較高,宜將目前的304L材質升級為鈦襯或雙相鋼材質;

(4)在設備更新前的生產中,應注意控制操作溫度和壓力,每1年左右應更換上部物料分配管,并縮短全面檢修周期,盡可能條件滿足的情況下增加檢驗頻次,最好每年全面檢驗一次以避免故事出現。

4.2 針對H-101、HE-604換熱器

(1)應在滿足工藝條件的前提下降低操作壓力,以減輕沖刷腐蝕;

(2)增加對此類換熱器接管的測厚頻次,以積累腐蝕減薄趨勢,及時更換損壞接管,保證正常生產;

(3)對于經常發生沖刷腐蝕的部件進行材質升級;

(4)增大彎管曲率、盡量降低直徑的急劇變化;

(5)在易沖刷部位覆蓋防腐蝕層,阻隔介質與材料的接觸, 防止化學和電化學腐蝕, 且其自身的機械性能和光滑表面也具有一定抗沖刷腐蝕性能;

(6)采用陰極保護措施。