耐高溫型泡沫劑的制備及應用研究

方 玨 馮 磊 嚴以樓

(1. 江蘇華通工程檢測有限公司,江蘇 南京 210001; 2. 江蘇利宏科技發展有限公司,江蘇 淮安 223200)

泡沫一般是指不溶性或微溶性的氣體分散于液體中所形成的分散體系[1]。泡沫具有驅油作用的主要原因在于泡沫在多孔介質內的滲流特性,具有堵大不堵小、堵水不堵油、對高低滲的調剖分流效果好等優良特性[2]。此外,泡沫還具有一定的乳化能力[3],因而泡沫驅油能大幅度提高采收率[3]。并且較多室內及礦場實驗已經證明泡沫驅有封堵大孔道,防止氣竄指進,擴大波及體積,改善剖面,提高采收率的作用[4-6]。

雖然泡沫驅具有提高采收率的效果,但影響泡沫驅效果的因素較多,有發泡體系的發泡性、泡沫的穩定性、氣液比、地層滲透率、注入速率、注入方式等[7]。針對常見的中低溫非均質油藏的泡沫驅油的研究及應用多有報道[8-9],但對于溫度大于100 ℃的高溫油藏泡沫驅研究報道比較少。主要是因為一般發泡體系耐溫性差,在高溫條件下發泡性及泡沫穩定性差,所以高溫油藏實施泡沫驅的成功率較低且效果不理想。

1 實驗部分

1.1 試劑

月桂醇聚醚硫酸酯鈉(AES) (70%,源葉生物科技有限公司),α-烯基磺酸鈉(AOS) (92%,上海麥克林生物醫藥有限公司),十二烷基苯磺酸鈉(SDBS)(95%,薩恩化學技術有限公司),十二烷基磺酸鈉(SDS) (化學純,國藥集團化學試劑有限公司),椰子油二乙醇酰胺(COADA) (70%,源葉生物科技有限公司)。

1.2 耐高溫發泡劑的篩選

配制礦化度為4 600 ppm的模擬離子水(模擬離子水配方:NaCl,3.617 g/L;NaHCO3,0.744 g/L;Na2SO4,0.135 g/L;CaCl2,0.047 g/L;MgCl2·6H2O,0.036 g/L),然后各發泡劑均用模擬離子水配成濃度為0.5%的發泡劑溶液。取100 mL發泡劑溶液倒入高溫高壓釜中密封加壓后放入烘箱120 ℃,48 h高溫老化。

取100 mL未高溫老化的各發泡劑溶液倒入Waring七速攪拌器中,二檔速機械攪拌發泡5 min,將所發泡沫倒入1 000 mL量筒中測其老化前的發泡體積,用秒表測其老化前的泡沫半衰期。

將老化后的各泡沫溶液從高溫高壓密封釜中取出,倒入Waring七速攪拌器中,二檔速機械攪拌發泡5 min,將所發泡沫倒入1 000 mL量筒中測其老化后的發泡體積,用秒表測其老化后的泡沫半衰期。

1.3 耐溫泡沫劑的復配探究

選取高溫老化前后發泡效果均較好,且耐硬水性較好的月桂醇聚醚硫酸酯鈉(AES)和陰離子表面活性劑α-烯基磺酸鈉(AOS)兩種發泡劑復配。即依次按不同質量比例將兩發泡劑混合均勻,然后用模擬離子水將各個混合均勻的發泡劑分別配制成濃度為0.5%的復配溶液。然后不同配比下的復配溶液各取100 mL倒入Waring七速攪拌器中,二檔速機械攪拌發泡5 min,將所發泡沫倒入1 000 mL量筒中測其老化前的發泡體積,用秒表測其老化前的泡沫半衰期。

再取不同配比下的復配溶液各100 mL倒入高溫高壓釜中密封加壓后放入烘箱120 ℃,48 h高溫老化。然后待冷卻后取出,倒入Waring七速攪拌器中,二檔速機械攪拌發泡5 min,將所發泡沫倒入1 000 mL 量筒中測其老化后的發泡體積,用秒表測其老化后的泡沫半衰期。

2 結果與討論

2.1 耐溫型發泡劑篩選結果

120 ℃高溫老化前后,濃度為0.5%的五種發泡劑各發泡倍率如圖1所示。

圖1 各發泡劑老化前后發泡倍率對比圖Fig. 1 Comparison of foaming ratio

圖2 各發泡劑老化前后泡沫析液半衰期對比圖Fig. 2 Drainagehalf life of foaming agent

由圖1可以看出,月桂醇聚醚硫酸酯鈉(AES)的發泡倍率略受高溫老化影響;α-烯基磺酸鈉(AOS)、十二烷基苯磺酸鈉(SDBS)的發泡倍率較高且受高溫老化的影響很小;十二烷基磺酸鈉(SDS),雖受老化影響較小但其本身發泡性能相對較差;而椰子油二乙醇酰胺(COADA)的發泡性能受高溫老化影響較大,不適用于高溫環境。從圖2的析液半衰期對比圖可以看出,椰子油二乙醇酰胺(COADA)的析液半衰期降低大于1 min,而其他發泡劑降低在1 min之內。綜合結果,篩選出AES、AOS、SDBS三種發泡性能好且受老化影響較小的發泡劑。

2.2 耐溫泡沫劑的復配結果

通過試驗數據表明,α-烯基磺酸鈉(AOS)發泡性優于十二烷基苯磺酸鈉(SDBS)。高溫條件對月桂醇聚醚硫酸酯鈉(AES)的性能略有影響,故以α-烯基磺酸鈉(AOS)作為主要組分。

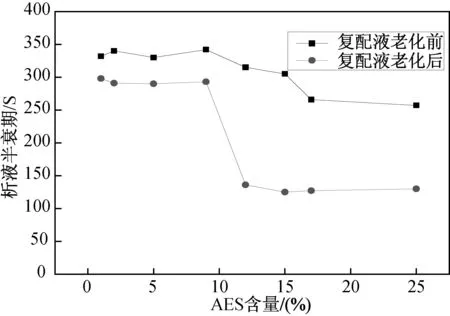

濃度為0.5%的不同比例的復配溶液,120 ℃高溫老化前后的發泡倍率如圖3所示。由圖3可以看出AES的含量小于10%時,高溫老化前后的發泡倍率均大于500%,且受高溫老化影響極小,此時兩者具有協同作用。當AES含量大于12%時,雖然高溫老化前發泡倍率較高,但老化后其復配體系的發泡性能大幅下降,即協同耐溫性消失。同時,由圖4的析液半衰期可以看出,當AES的含量小于10%時,反應泡沫穩定性的析液半衰期保持較高水平且穩定,當AES含量大于12%時,析液半衰期開始出現大幅下降,即泡沫穩定性下降。綜上所述,這兩種發泡劑復配使用時,AOS作為主要組分且AES含量要控制在10%以內,而且含量在8%~9%時為最佳。

圖3 不同復配比例的發泡液老化前后發泡倍率對比圖Fig. 3 Comparison of aging foaming ratio of foaming solution

圖4 不同復配比例的發泡液老化前后析液半衰期對比圖Fig. 4 Drainage half life of foaming agentformula

3 結論

在120 ℃環境下,高溫老化48 h后,AES、AOS、SDBS的發泡性能依然較好,說明這三種發泡劑具有高溫耐受性。其中發泡劑AES與AOS復配使用時,AES的量控制在10%之內時,兩者具有一定的協同耐溫作用,且其最佳含量為8%~9%。