鑄造工業(yè)的感應加熱

李韻豪

應達(中國) 供圖

第八講 銅及銅合金感應熔煉電爐的設計與感應器參數(shù)的計算

編者按:本刊從2020年第1期開始連續(xù)12期連載李韻豪撰寫的《鑄造工業(yè)的感應加熱》系列講座,主要涉及目前鑄造工業(yè)應用最多的中頻無心感應電爐,介紹各類鑄鐵、鋼,以及有色金屬中鋁、銅及其合金感應熔煉爐和保溫爐的選型,電爐的設計以及感應器參數(shù)的計算;金屬坩堝、石墨坩堝的設計以及感應器參數(shù)的計算;專題討論感應電爐的供電系統(tǒng)及變頻電源主電路的計算、諧波治理和功率因數(shù)提高問題;各類無心感應電爐的耐火材料、筑爐工藝、感應電爐循環(huán)水系統(tǒng)的設計;感應電爐的環(huán)境因素、電氣電磁安全防護、環(huán)境保護問題等,內(nèi)容濃縮了作者幾十年的寶貴從業(yè)經(jīng)驗,對鑄造工廠感應電爐熔煉設備的規(guī)劃、選型、操作、維修和管理,提供非常實用的參考與借鑒,敬請關注。

1 概述

1.1 銅及銅合金

銅是人類最早使用的金屬,公元前5000年的西安姜寨仰韶文化遺址曾出土一片狀金屬,成分為65%紅銅(自然界存在的天然純銅,因純度較高,具有紅色的金屬光澤,故稱“紅銅”)、25%的鋅。山東龍山文化遺址也發(fā)現(xiàn)一件銅鋅合金物[1]。這說明,距今約7000年前,我國的陶工就在陶窯里開始了銅及銅合金熔煉、鑄造的探索。到公元前16世紀,中國進入青銅時代,銅及其合金為中國社會的進步作出了不可磨滅的貢獻。

銅既是一種最古老的金屬,又是一種充滿生機活力的現(xiàn)代工程材料。銅的一個重要特性就是易熔化,按照不同的用途,以銅為主體,依照一定比例添加其他金屬元素后在很寬范圍內(nèi)形成許多種銅合金。

銅及銅合金分為兩大類:①壓力加工銅及銅合金。將經(jīng)過熔煉的銅或銅合金鑄造成錠,然后用軋制、擠壓等壓力加工方法,將錠坯加工成具有一定形狀和尺寸的產(chǎn)品。②鑄造銅及銅合金。這兩大類銅及銅合金的生產(chǎn)過程都要進行合金材料配備、熔煉和鑄造。由此可見,熔煉是銅及銅合金生產(chǎn)過程中極為重要的一個環(huán)節(jié)。

銅是自然界少數(shù)有顏色的金屬之一。因其具有玫瑰紅色,表面形成氧化膜后呈紫色故稱之為紫銅。紫銅即工業(yè)純銅,按精煉過程、雜質(zhì)含量、氧含量的差異,其加工材可分為普通工業(yè)純銅、無氧銅(如普通無氧銅、銀、鋯無氧銅和彌散無氧銅)、脫氧銅(如磷脫氧銅)、添加少量合金元素的特種銅(如鋯銅、碲銅、硫銅、銀銅)等。為改善材質(zhì)和性能,工業(yè)純銅有時也添加少量脫氧元素或其他元素,因此也將其歸入銅合金,如鑄造銅合金中的99鑄造純銅。按化學成分和用途不同,除了鑄造純銅,鑄造銅合金又分為鑄造白銅、鑄造黃銅、鑄造青銅這幾個類別。

鑄造白銅是以鎳為主要添加元素的銅基合金,外表呈銀白色,故名白銅。白銅中鎳含量(質(zhì)量分數(shù))一般為25%,添加錳、鐵、鋅、鋁等元素,三元以上的銅鎳合金稱為復雜白銅,包括鐵白銅、錳白銅、鋅白銅和鋁白銅等。

鑄造黃銅是銅與鋅的合金。銅鋅二元合金稱作普通黃銅,在銅鋅合金中加入鋁、錳、硅、鉛、鐵、錫和鎳等合金元素后形成特殊黃銅。特殊黃銅有三元、四元、五元甚至有六元黃銅。

在現(xiàn)代工業(yè)中,不算鑄造純銅,人們把鑄造白銅、鑄造黃銅之外的所有銅合金都劃分到鑄造青銅里,這是因為早期的鑄造青銅僅指銅與錫的合金。近幾十年來,隨著越來越多種類的合金元素被采用,出現(xiàn)了一些不以錫、鋅為主要添加元素的新型銅合金,人們把這類新型合金也稱之為“青銅”。為了區(qū)分,把以錫為主要添加元素的銅合金稱作錫青銅。錫青銅也分為二元和多元錫青銅。其他不以錫作為主要添加元素的青銅稱作無錫青銅,如鋁青銅、鉛青銅、硅青銅等都屬于無錫青銅。

目前,收入GB/T 1176—2013《鑄造銅及銅合金》里的材料有36種,其中鑄造純銅1種,鎳白銅2種,黃銅1種,鋁黃銅5種,錳黃銅3種,鉛黃銅2種,硅黃銅1種,錫青銅6種,鉛青銅6種,鋁青銅9種。

1.2 銅及銅合金的感應熔煉

銅及銅合金的熔煉爐分為燃料爐和電爐兩大類。燃料爐所消耗的燃料有固體、液體、氣體,型式分坩堝爐和火焰爐。電爐則分為電弧爐、電阻爐和感應電爐。電弧爐現(xiàn)已基本淘汰;電阻爐則因為銅及銅合金熔點較高也很少采用;目前,感應電爐在銅及銅合金熔煉爐中占了最大份額。感應電爐按有無鐵心分為有心感應電爐和無心感應電爐。有心感應電爐即溝槽式感應電爐,多采用工頻;無心感應電爐又稱為坩堝式感應電爐。無心感應電爐按頻率又分為工頻、中頻感應電爐。在感應電爐發(fā)展初期,鑄造純銅、鑄造黃銅、鑄造白銅中的普通白銅(銅鎳二元合金)、鑄造青銅中的錫青銅多采用工頻有心感應電爐熔煉;鑄造青銅中的無錫青銅(鋁青銅、鉻青銅等)、復雜白銅(多元合金)一般采用工頻、中頻無心感應電爐熔煉。

銅及銅合金熔煉爐的選型根據(jù)能源(燃料、電能)、合金的化學成分、工藝要求、鑄件大小及生產(chǎn)率等確定。另外,還要符合國家相關政策、法規(guī)以及行業(yè)組織的鑄造企業(yè)規(guī)范條件(即鑄造行業(yè)準入條件)。

近年來,越來越多鑄造工廠采用感應電爐、特別是中頻無心感應電爐熔煉銅及銅合金一一 國家工業(yè)和信息化部[2010]122號公告“部分工業(yè)行業(yè)淘汰落后生產(chǎn)工藝裝備和產(chǎn)品指導目錄”以及國家發(fā)改委2011年頒布的“產(chǎn)業(yè)結構調(diào)整指導目錄”中都明確規(guī)定不得采用無心工頻感應電爐,期限淘汰。2013年工業(yè)和信息化部印發(fā)了“鑄造行業(yè)準入條件”,將無心工頻感應電爐作為禁用設備。工業(yè)和信息化部2019年6月公告廢止了這個準入條件,由直接管理轉(zhuǎn)變?yōu)楹暧^指導,鼓勵鑄造行業(yè)組織發(fā)揮行業(yè)自治作用。中國鑄造協(xié)會2019年9月發(fā)布了“鑄造企業(yè)規(guī)范條件”(T/CFA 0310021—2019)團體標準,2020年1月起實施。該規(guī)范條件再次明確規(guī)定:企業(yè)不應使用明令淘汰的生產(chǎn)裝備,如無心工頻感應電爐等。,這除了相對燃料爐、電弧爐、電阻爐等其他爐種所不具有的優(yōu)點外(參見第一講第2部分),中頻無心感應爐還具有下列特點。

1)爐料可以快速熔化、升溫,高的功率密度使熔煉時間縮短,合金元素收得率高,氧化、吸氣少。由于受到電磁攪拌的作用,熔液成分均勻,雜質(zhì)可以充分上浮,可獲得純凈的熔液。

2)感應熔煉電爐內(nèi)的氣氛屬弱氧化性,這一氣氛下熔液雖然易氧化,但可以大大減少危害性更大的氫的溶解度。銅及銅合金熔煉中,脫氧較易、脫氫困難,而氫是鑄件產(chǎn)生氣孔的主要原因。

3)能耗低。

4)爐料未熔化前,由于電磁感應自身產(chǎn)生的熱將爐料表面水分蒸發(fā)、油污燃燒掉,因此可減少一道對爐料干燥、去污工序。

5)溫度易調(diào)節(jié)、控制,可在熔煉過程中任何一個時間段保障工藝所需溫度,操作簡單。

6)便于更換合金牌號。

2 銅及銅合金的熱物理參數(shù)

銅的元素符號為Cu,原子序數(shù)為29,占據(jù)IB的第1個位置,在IB副族中還有銀(Ag)、金(Au)和 (Rg),由于原子結構上相近,所以銅與這幾種貴金屬在性能上有許多相似之處。銅元素的相對原子質(zhì)量為63.546(見國際純粹與應用化學聯(lián)合會IUPAC頒布的2019年版元素周期表)。

2.1 密度

銅的理論密度20℃時為8.932g/cm3,1913年國際電化學協(xié)會確定工業(yè)銅的標準密度為8.89g/cm3,但近代統(tǒng)計分析認為8.91g/cm3更為精確[2]。

銅20℃時的密度為8.89g/cm3,但液態(tài)密度相關文獻不大統(tǒng)一。參考文獻[3]中:熔點時的固態(tài)密度為8.89g/cm3,過熔點時液態(tài)密度為8.53g/cm3,液態(tài)密度為7.99g/cm3。參考文獻[4]中:固態(tài)銅在熔點時的密度為8.32g/cm3,液態(tài)密度為7.99g/cm3。我們按參考文獻[5]、[6],銅的液態(tài)密度取8.30g/cm3。銅合金的液態(tài)密度一般都低于純銅,確定爐子額定容量時,應按現(xiàn)場熔化各種牌號銅合金里液態(tài)密度最小的那種來設計。

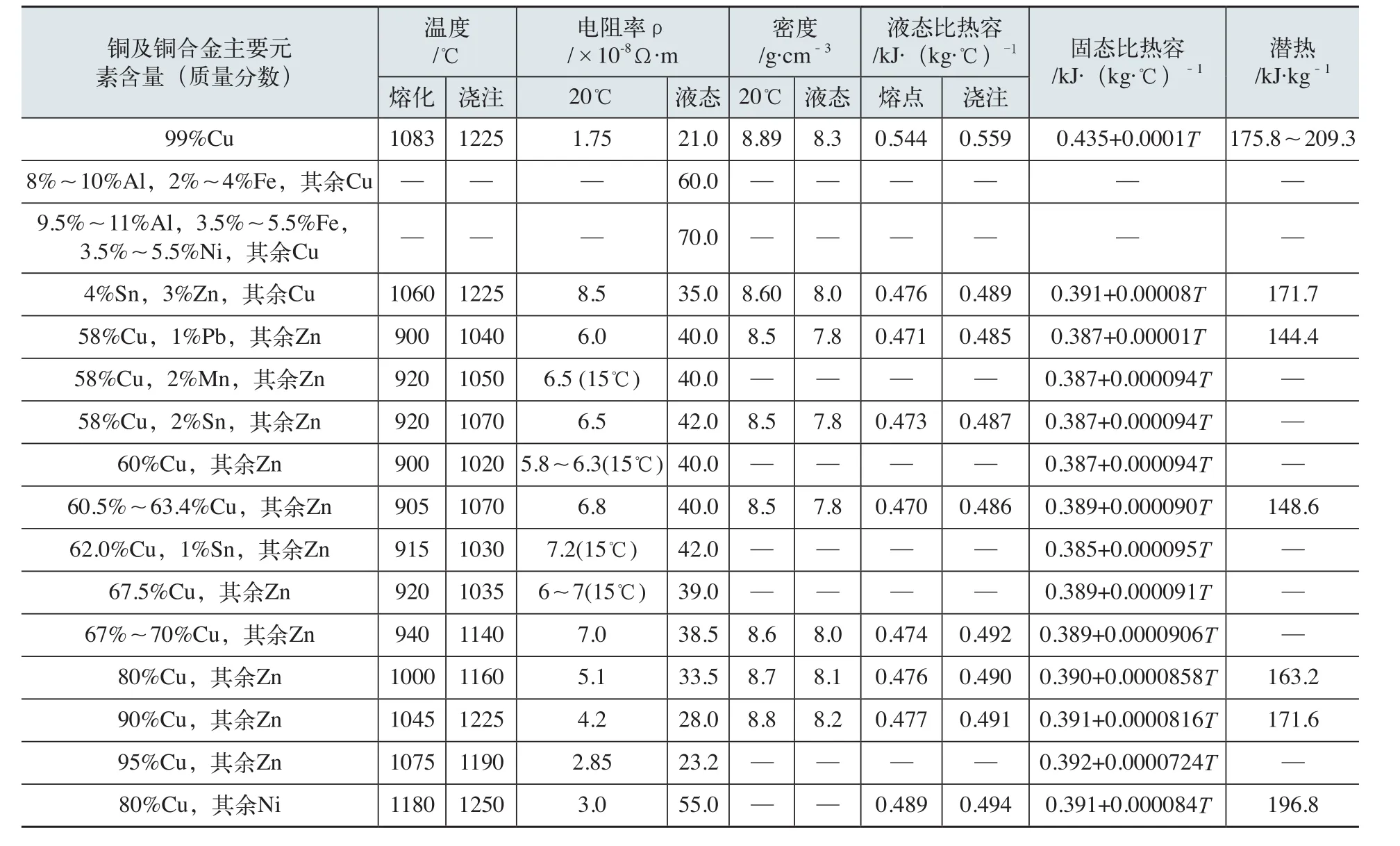

銅及銅合金熱物理參數(shù)見表1。

2.2 熱值,固態(tài)、液態(tài)比熱容,熔化潛熱

銅的熔點為(1083.4±0.2)℃,沸點為2567℃。銅的熱值較小,700℃時銅的熱值為309.20kJ/kg,而達到同樣溫度,鋼的熱值為420.77kJ/kg,鑄鐵(wC=3.7%)的熱值為421.61kJ/kg,鋁的熱值為1017.81kJ/kg。由此可知,熔煉銅及銅合金時,比起熔煉鋼、鑄鐵、鋁等消耗的熱能要少。

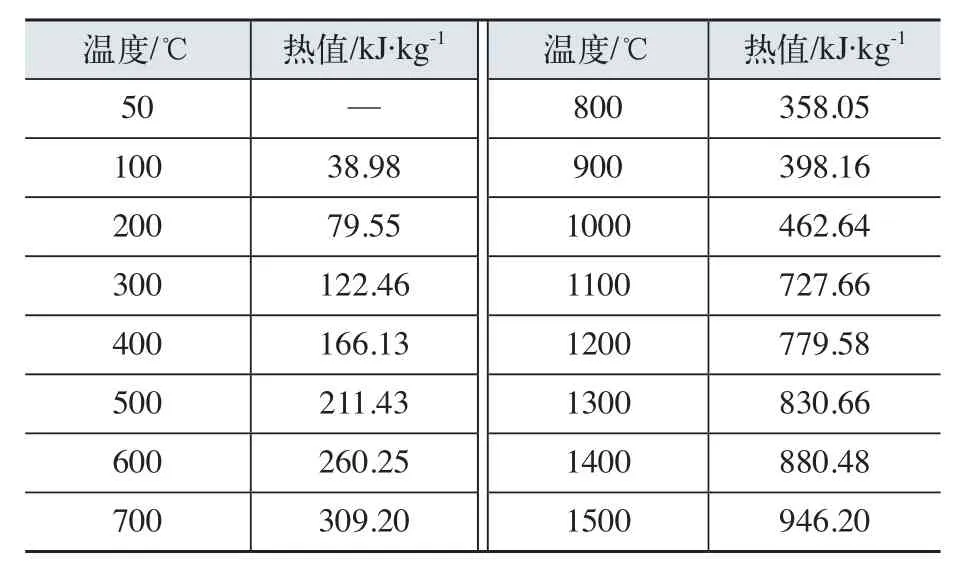

表2為工業(yè)純銅在不同溫度時的熱值。

工業(yè)純銅的固態(tài)平均比熱容為0.473kJ/(kg·℃)。液態(tài)平均比熱容:熔點溫度時的平均比熱容為0.544kJ/(kg·℃);澆注溫度時的平均比熱容為0.559kJ/(kg·℃)。熔化潛熱為175.85~209.34kJ/kg[5,6]。

表1 銅及銅合金熱物理參數(shù)

表2 工業(yè)純銅在不同溫度時的熱值

表1中,“銅及銅合金熱物理參數(shù)”是根據(jù)參考文獻[5]、[6]中的數(shù)據(jù),并用其他文獻校核后整理出來的,在計算爐子額定功率時,如果需要熔煉包括工業(yè)純銅在內(nèi)的不同的合金,應選取熔化、澆注溫度最高,以及固態(tài)或液態(tài)比熱容、潛熱最高的合金來計算。

2.3 電阻率、熱導率、相對磁導率

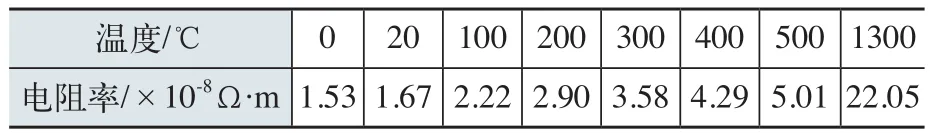

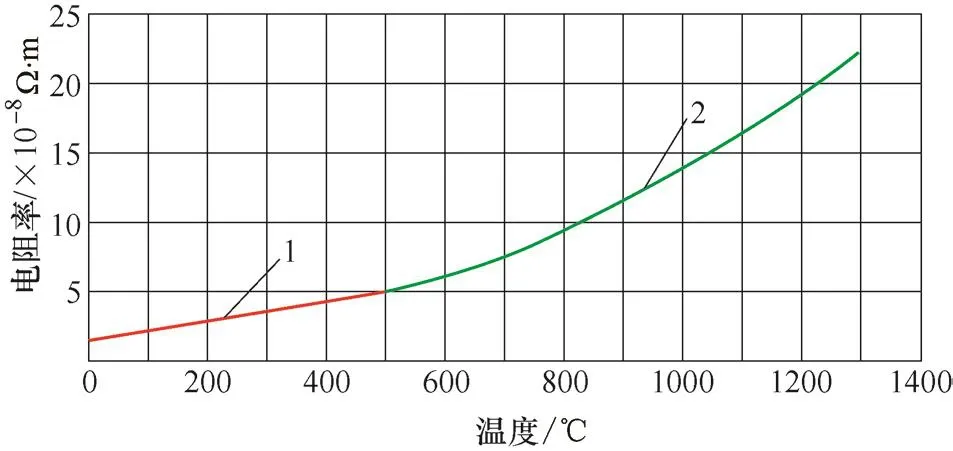

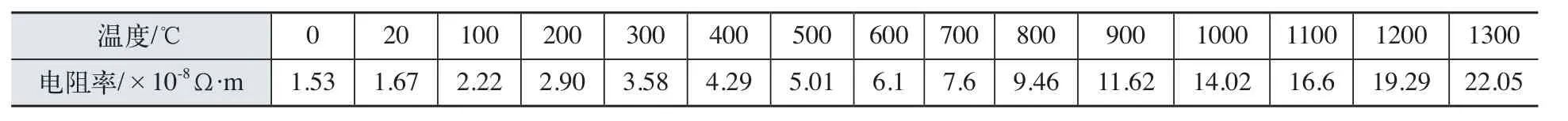

工業(yè)純銅在不同溫度下的電阻率見表3。圖1為工業(yè)純銅在不同溫度下的電阻率曲線。

表3 工業(yè)純銅在不同溫度下的電阻率

圖1 工業(yè)純銅在不同溫度下的電阻率曲線

圖1 中,曲線1取自參考文獻[5]、[6],曲線2根據(jù)表3作出。將曲線2中500~1300℃的電阻率讀出,得到表4。

銅及銅合金的各物理量在加熱、熔化過程中都是變量。爐料的電阻率隨溫度的升高而增加,為簡化計算往往將變量作常量化處理,取液態(tài)電阻率就可以。這樣銅及銅合金的電阻率就是一個很重要的參數(shù)。不同牌號銅合金的液態(tài)電阻率存在較大的差異,若選取不當,會影響感應器參數(shù)計算的精度。在感應器參數(shù)計算時,工業(yè)純銅的液態(tài)電阻率取21.0×10-8Ω·m,其他銅合金可參考表1,按銅合金的成分選取對應的液態(tài)電阻率值。

銅的熱導率比任何其他金屬都高。工業(yè)純銅的熱導率約為400W/(m·K),但在純銅熔液中加入少量雜質(zhì)元素或合金化元素后熱導率會降低。

銅及銅合金為非磁性材料,其相對磁導率μr≈1。

3 銅及銅合金感應熔煉電爐的設計

在銅及銅合金感應熔煉電爐設計時,首先要明確被熔化爐料的材質(zhì),給用戶提供的爐子不只是把爐料加熱到工藝要求的溫度就可以了,而是要給澆注工序提供合格的熔液。在大氣中實現(xiàn)銅及銅合金熔煉,尤其是非黃銅合金的感應熔煉是比較困難的。許多銅合金在熔煉過程中吸氣傾向強烈。熔煉銅合金時爐料吸收的氣體主要有H2、O2、CO、CO2、SO2及水蒸汽等。這些氣體不僅能使合金氧化(O2、CO2、水蒸汽等),而且能熔解在銅合金液中(如H2、水蒸汽等)。在各種氣體中,H2對鑄件造成的不利影響最大。吸氣會導致澆注時熔液“冒漲”,使鑄件產(chǎn)生組織疏松、氣孔。這些氣孔破壞了鑄件材料的連續(xù)性,減少了鑄件的有效承載截面,同時在氣孔周圍引起應力集中,使鑄件力學性能降低。此外氣孔對鑄件的耐蝕性、耐熱性也有不良影響。

一般把銅含量(質(zhì)量分數(shù))在96%~99.3%之間的合金稱為高銅合金,國外一些文獻(包括標準)中把以銅為基、添加少量合金元素,如鈦(Ti)、鉻(Cr)、鐵(Fe)、鋯(Zr)、鈹(Be)、鏑(Cd)、碲(Te)等的青銅合金也稱為高銅合金。這些高銅合金在保持銅的基本性質(zhì)的基礎上,根據(jù)添加合金的元素及含量不同而賦予了合金各異的熔煉特質(zhì)。青銅中應用更多的是鋁青銅、錫青銅和鉛青銅,它們的銅含量雖然比稱為高銅合金的青銅要少,但它們與高銅合金都屬于較難熔鑄的合金,吸氣傾向更為嚴重,易形成氧化夾雜等。白銅比高銅合金易吸收氣體,而且熔液能同時吸收氧和氫。上述合金之外,就只剩下黃銅了。液態(tài)時黃銅中的鋅有很高的蒸氣壓(鋅的沸點只有907℃),鋅的蒸發(fā)可防止合金吸氣,并帶走銅液中的氣體,因此黃銅一般不易產(chǎn)生氣孔。另外,鋅本身就有良好脫氧作用,黃銅的熔化溫度也低,鑄造性能比非黃銅合金要好。因此,銅及銅合金感應熔煉電爐的設計,要立足于非黃銅的銅合金的特性加以考慮。非黃銅的銅合金能滿足要求,黃銅合金一般就不會有問題了。

表4 根據(jù)圖1曲線2數(shù)據(jù)補充后工業(yè)純銅的電阻率

目前,國內(nèi)各種鑄造銅合金所占比例:鑄造黃銅約占2/3,非黃銅的鑄造銅合金只占1/3,其中鑄造白銅和鑄造青銅分別約占全部銅合金總產(chǎn)量的1/400、1/20,而鑄造純銅則占全部銅合金總產(chǎn)量的1/4。銅及銅合金感應熔煉電爐在設計前首先應搞清楚要熔煉的是哪種或哪幾種牌號的銅合金。考慮到非黃銅類銅合金和鑄造黃銅合金熔煉的區(qū)別,本講的計算用非黃銅類銅合金且以其中占比最高的鑄造純銅作為具體示例。

銅合金牌號:ZCu99鑄造純銅(GB/T 1176—2013),雜質(zhì)總和≤1.0%。

額定溫度:指進行熔煉的爐料溫度。本例,ZCu99熔化溫度為1083℃,澆注溫度為1225℃(見表1)。

額定容量:在正常工作條件下爐子容納液態(tài)爐料的質(zhì)量。本例,額定容量為1t。

熔化率:本例,45min熔煉1爐(1t),熔化率1.333t/h。

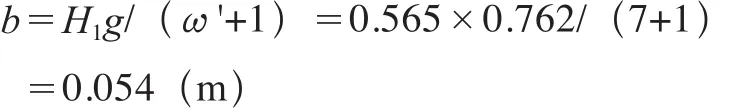

3.1 額定容量和爐子的幾何尺寸

(1)爐子額定容量 銅及銅合金感應熔煉電爐額定容量確定方法,可參照第二講第1部分的相關內(nèi)容。

(2)爐子的幾何尺寸

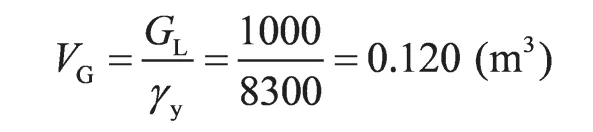

1)銅及銅合金液態(tài)有效容積VG。

式中VG——銅及銅合金液態(tài)容積(m3);

GL——爐子額定容量(kg)。本例,GL=1000kg;

γy——銅及銅合金液態(tài)密度(kg/m3)。

絕大多數(shù)銅合金的液態(tài)密度都低于鑄造純銅,如果熔煉的銅合金有多種,則選擇液態(tài)密度最低的合金來計算爐子的有效容積。本例,熔煉鑄造純銅,取純銅液態(tài)密度8300kg/m3來計算爐子的有效容積,則

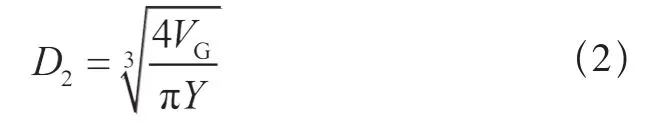

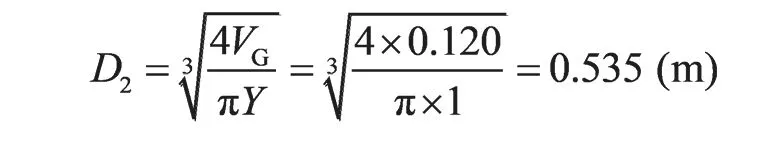

2)液態(tài)爐料平均直徑D2和高度H2。

液態(tài)爐料平均直徑D2的計算式為

式中D2——液態(tài)爐料平均直徑(m);

Y——液態(tài)爐料高度H2與平均直徑D2之比,即Y=H2/D2。

由于爐料壁不等徑,上薄下厚,有1°左右的錐度,因此D2是液態(tài)爐料液面最大直徑與熔池底部最小直徑的算術平均值。

由于是在大氣條件下熔煉,考慮到熔液中的氫等氣體容易逸出,非黃銅類銅合金尤其是青銅、白銅類合金的Y值一般取1,即H2=D2。黃銅類合金的Y值,可按鑄鐵和鋼熔煉爐Y值選取(參見第三講表1)。但由于包括黃銅類合金的銅合金的液態(tài)電阻率與感應器線圈銅管的電阻率接近,故電效率偏低。為了保證感應器的總效率,應盡可能地減少爐子的熱損耗以提升爐子的熱效率。爐子的熱損主要包括熔池壁、爐底及爐蓋的熱損,因此減少這三部分的表面積是減少熱損的一個途徑。爐子容積相同,液態(tài)爐料高度H2與熔池直徑D2相等,則爐型的熔池壁、爐底、爐蓋三者總的表面積最小。因此,即使是黃銅合金,取H2=D2,對降低熱損、提高感應加熱的總效率來說也是有意義的。

則H2=D2=0.535m

由D2=0.535m、GL=1000kg、γy=8300kg/m3,用公式計算H2=0.536m。

3)熔池高度H3。

首先,確定新筑爐熔池的容積VGN:

式中VG——爐料的液態(tài)容積(m3);

KH——爐子允許超裝量為額定質(zhì)量的10%,

KH=1.1;

Kf——液面與爐子頂部的距離系數(shù),一般

Kf=1.05~1.15。

鑄造純銅和部分高銅合金、白銅等屬于還原性熔煉氣氛,在液面覆蓋固體碳質(zhì)材料(木炭等介質(zhì))。Kf值取上限;青銅類(鋁青銅、硅青銅、鈹青銅等)屬于微氧化性熔煉的合金,即敞開性熔煉,在熔煉過程中液面形成氧化膜,可取Kf值下限。本例,Kf=1.125,則

VGN=VGKHKf=0.120×1.1×1.125=0.149(m3)

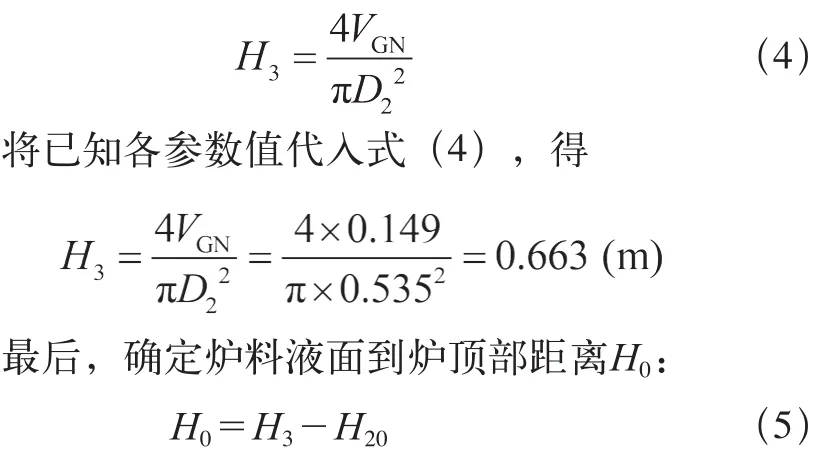

其次,根據(jù)熔池容積VGN求熔池高度H3:

式中H20——新筑爐最大裝載量1100kg時的液態(tài)爐料高度(m),本例,H20=0.590m。

最大裝載量時:H0=H3-H20=0.663-0.590=0.073(m)

額定容量時:H0=H3-H2=0.663-0.536=0.127(m)。

4)感應器線圈的幾何尺寸。

首先,感應器線圈內(nèi)徑D1的確定:

式中D1——感應器線圈內(nèi)徑(m);

Δg——爐襯平均壁厚(m)。

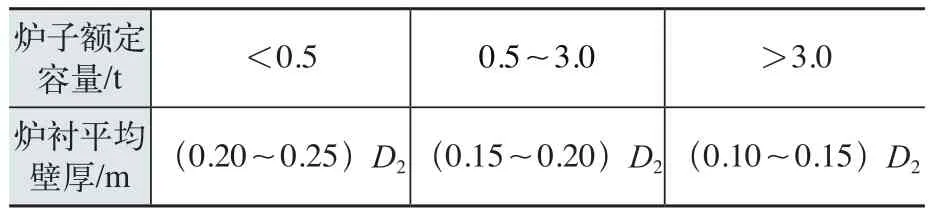

爐襯平均壁厚Δg按表5選擇。

表5 爐襯平均壁厚Δg選擇

本例,Δg=0.16×0.535=0.086(m)

經(jīng)數(shù)值修約,Δg=0.085m,則

D1=D2+2Δg=0.535+2×0.085=0.705(m)

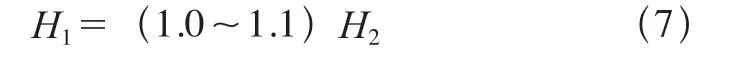

其次,感應器線圈高度H1的確定:

式中H1——感應器線圈高度(m)。

本例,式(7)中系數(shù)取1.05,得

H1=1.05H2=1.05×0.536=0.563(m)

將H1的尾數(shù)以5為修約間隔,進行數(shù)值修約后H1=0.565m。

銅及銅合金感應熔煉電爐線圈頂部位置要略低于液態(tài)爐料的液面。主要是考慮電磁攪拌的運動軌跡不通過熔池的液面。銅及銅合金,尤其是某些青銅類合金在熔煉過程中生成的各類氧化物的密度一般都小于液態(tài)爐料的密度,這些氧化物和其他雜質(zhì)在電磁攪拌的作用下上浮。如果感應器線圈頂部高于液態(tài)爐料液面,即使是頻率選擇合適,也會使熔池頂部電磁攪拌加劇,表層漂浮的氧化物和雜質(zhì)構成的氧化膜被攪動的熔液擊碎,細碎的氧化物屑和雜質(zhì)等就會與液態(tài)爐料混在一起,從而變成有害的夾雜物。

由于熔池底部的熔液流速很低,易形成“死角”,熔煉過程中生成的某些密度高于液態(tài)爐料的氧化物和雜質(zhì)在“死角”附近沉積。線圈底部低于熔池底部,使熔池底部的電磁攪拌增加,促進雜質(zhì)上浮,熔液溫度均勻,也有利于氣體(氫等)逸出,還可使線圈下部的磁力線方向發(fā)生改變,有效減少熔液對爐襯底部耐火層的沖刷,提高爐襯使用壽命。為了避免出現(xiàn)電磁攪拌的“死角”,同時為減少熔池下部所受液態(tài)金屬靜壓力的影響,筑爐時可將熔池底部制成半球形。

3.2 功率與頻率

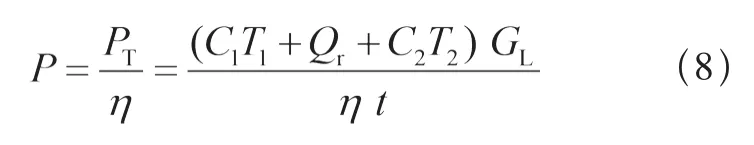

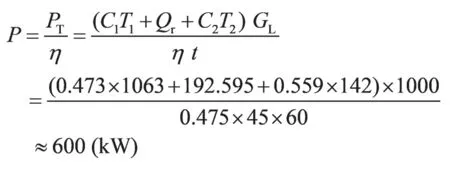

(1)功率的選擇 銅及銅合金感應熔煉電爐額定功率P按下式計算:

式中P——爐子額定功率(kW);

PT——銅及銅合金爐料加熱、熔化的平均有功功率(kW);

GL——爐子額定容量(kg);

t——加熱時間(s),本例,t=45min;

η——感應器的總效率。它是ηu(電效率)、ηt(熱效率)的乘積,取0.435~0.566。大容量、高功率密度取上限,反之取下限。黃銅類合金取上限,非黃銅類合金取下限;

C1——爐料的固態(tài)平均比熱[kJ/(kg·℃)];

C2——爐料的液態(tài)平均比熱[kJ/(kg·℃)];

Qr——爐料的熔化潛熱(kJ/kg);

T1——熔化溫度與初始溫度之差(℃);

T2——澆注溫度與熔化溫度之差(℃)。

本例,η取0.475;C1=0.473kJ/(kg·℃);C2=0.559kJ/(kg·℃);Qr=175.85~209.34kJ/kg,取平均值Qr=192.595kJ/kg;熔化溫度為1083℃,T1=1083-20=1063(℃);澆注溫度為1225℃,T2=1225-1083=142(℃)。

將已知各參數(shù)值代入式(8),得

計算功率時,黃銅類合金的熱物理參數(shù)C1、C2、Qr可通過查找相關資料得到,或由鑄造工廠提供。非黃銅類的銅合金、純銅及高銅合金(包括部分青銅合金)按表1鑄造純銅的參數(shù)得出的功率值誤差不大。但各類銅合金的熔化溫度與過熱溫度差別較大,這個數(shù)據(jù)鑄造工廠一般都可以提供,可按該工廠生產(chǎn)銅合金中熔化溫度與過熱溫度的最高溫度值來計算功率。相關文獻中有時只提供爐料的澆注溫度,在無法獲得過熱溫度的情況下,也可用澆注溫度的數(shù)據(jù)代替。

本例,額定功率為600kW、通電時間45min就可以將1000kg純銅升溫到過熱溫度。

根據(jù)筆者的工作經(jīng)驗,在熔煉銅及銅合金等有色金屬時,在為用戶配備變頻電源時,往往按1.25倍過載設計。本例,按750kW選整流及逆變半導體元件,以保證在熔煉期間尤其是后期將銅及銅合金熔液快速升溫,以減少爐料吸氣、氧化。

(2)頻率的選擇

1)查圖確定頻率。感應熔煉電爐的爐料加熱沒有心表溫差的限制,根據(jù)電磁場理論,只要D2/(Δ2)≥7,感應器的電效率便達到極限值。Δ2為銅及銅合金液態(tài)時的電流透入深度。由于銅及其合金液態(tài)電阻率很小,因此,頻率的下限非常低。對于鑄造黃銅合金可以按第二講圖2美國應達公司亨利·羅文“無心感應電爐頻率選擇圖”、第二講圖3德國ABP感應系統(tǒng)公司歐文·德約茨“無心感應電爐頻率選擇圖”來選擇。但非黃銅鑄造銅合金則應按熔煉時熔液的“駝峰”高度來確定頻率。

2)按照銅及銅合金熔煉時爐子的“駝峰”高度確定頻率。熔煉銅合金時多采用覆蓋劑(如熔煉新料、高銅合金時),但有時則不用,比如熔煉回爐料時。因為溶池表面有不溶于銅液、在不同程度上起到防氧化作用的氧化膜。鋁青銅、硅青銅、鈹青銅等在大氣下熔煉過程中,熔池表面分別由Al2O3、SiO2、BeO等為主要成分生成致密的氧化膜,可以不用其他介質(zhì)保護。工業(yè)純銅及高銅合金熔液表面最終生成的氧化亞銅(Cu2O)膜,也有一定的防氧化作用。銅及銅合金這層氧化膜隔絕了大氣與銅液的接觸,可減少銅液氧化,阻滯銅液吸氣。

銅及銅合金在感應熔煉過程中,熔液受電磁力的作用,熔池中心的液態(tài)爐料表面向上隆起形成“駝峰”。電磁攪拌強度的大小,工程上由“駝峰”高度與熔池平均直徑之比來表征。“駝峰”高度與爐料的液態(tài)平均電阻率、液態(tài)密度、熔池平均直徑和液態(tài)爐料高度、感應器線圈有功功率、線圈與液態(tài)爐料相對位置及頻率等諸多因素有關。當爐料、爐子尺寸、感應器有功功率及線圈與液態(tài)爐料相對位置確定以后,頻率就是決定“駝峰”高度以及電磁攪拌強度的唯一因素。

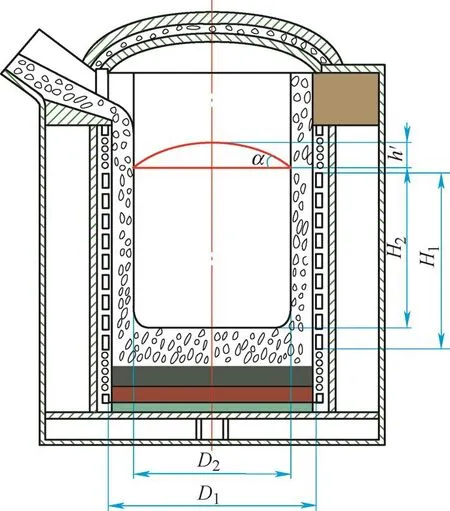

銅及銅合金感應熔煉電爐“駝峰”高度h'與爐料液面夾角α如圖2所示。

圖2 銅及銅合金感應熔煉電爐“駝峰”高度h'與爐料液面夾角α示意

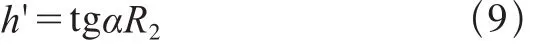

“駝峰”高度h'用式(9)估算:

式中h'——“駝峰”高度(m);

α——“駝峰”高度與爐料液面夾角(°)。根據(jù)經(jīng)驗,α一般取8°~14°,對鋁青銅、硅青銅類合金,α取下限。本例,取α=12.5°;

R2——熔池平均半徑(m)。本例,R2=D2/2=0.535/2=0.268(m)。

h'=tg12.5°×R2=0.222×0.268=0.059(m)

將尾數(shù)以5為修約間隔進行數(shù)值修約,取h'=0.06m。

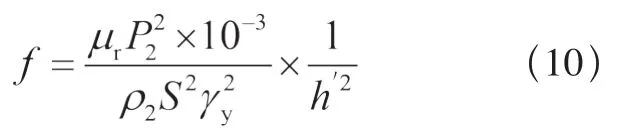

已知預期的“駝峰”高度h',求頻率,可用式(10)計算:

式中h'——“駝峰”高度(m);

f——頻率(Hz);

P2——消耗于銅及銅合金爐料的有功功率(kW);

μr——銅及銅合金的相對磁導率,μr≈1;

ρ2——銅及銅合金液態(tài)電阻率(Ω·m);

S——被感應器包圍的爐料表面積(m2);

γy——液態(tài)密度。工業(yè)純銅及高銅合金的液態(tài)密度γy=8300kg/m3。

式(10)中,有功功率P2等于額定功率P與感應器電效率ηu的乘積。額定功率P是已知的,在感應器參數(shù)沒有計算之前,感應器的電效率ηu是未知的,工業(yè)純銅、高銅合金等的電效率ηu一般在0.5~0.575之間。隨著合金液態(tài)電阻率升高,電效率ηu也相應升到0.575~0.675。本例為工業(yè)純銅,ηu按0.54估算,P2=Pηu=600×0.54=325(kW)。實際計算出來的電效率ηu只要在0.5~0.675之間,可不必重新修改頻率。

本例,工業(yè)純銅及高銅合金的液態(tài)電阻率取21×10-8Ω·m(見表1)。

爐料表面積S=πD2H2。本例,D2=0.535m,液態(tài)爐料高度H2=0.536m,則S=πD2H2=π×0.535×0.536=0.901(m2)。

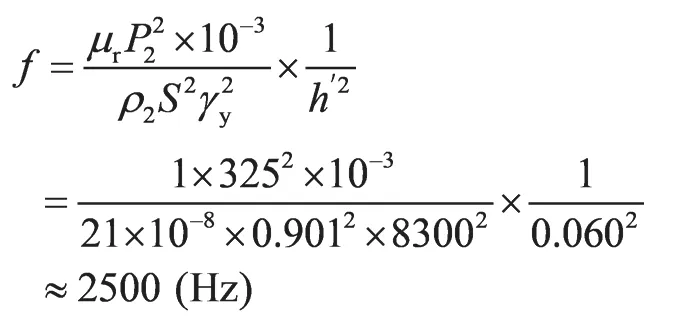

將已知各參數(shù)值代入式(10),得

本例,額定容量1t的鑄造純銅感應熔煉電爐,額定功率600kW、實取頻率2500Hz時,“駝峰”高度為0.06m,銅及銅合金的電磁攪拌強度h'/D2值為0.112,恰好在第二講表3推薦的0.07~0.125范圍內(nèi)。

3.3 熔化率和單位電耗

爐子的生產(chǎn)率與熔化率是兩個不同的概念。電爐生產(chǎn)廠家在與用戶簽訂合同時,不可把這兩個概念并為一談。爐子的生產(chǎn)率是指加熱熔化和升溫(或單獨升溫)到其最終溫度的爐料質(zhì)量與工藝持續(xù)時間之比,也就是生產(chǎn)周期(從加料、通電加熱到熔化、升溫結束后出料)內(nèi)所熔煉的爐料質(zhì)量與生產(chǎn)周期時間之比。生產(chǎn)率反映的是爐子正常狀態(tài)并已處于熱穩(wěn)態(tài)下的生產(chǎn)能力,不包括生產(chǎn)過程中可能出現(xiàn)的影響生產(chǎn)能力的其他因素。考核熔化率應把工藝持續(xù)時間中裝料、加料、保溫、澆注等時間去掉。

單位電耗是指生產(chǎn)單位質(zhì)量的液態(tài)金屬所消耗的電能,單位常用kW·h/t。我國將單位電耗規(guī)定為爐子的能耗考核參數(shù)。單位電耗包括爐子供電主電路輸入端計的電耗和電爐機電附屬設備電耗的總和。也就是說,感應電爐的電耗不是只考慮爐子自身或包括變頻電源的電耗。而爐子烘爐、升溫、澆注、“洗爐”的電耗,運行過程中因待料、故障、停電造成的額外電耗、或因廢品對電耗的影響等,這些電耗不應算在單位電耗內(nèi)。

GB/T 30839.1—2014規(guī)定要將爐子機電附屬設備的電耗算到單位電耗之內(nèi)。實際上這部分電耗的計量比較繁瑣,現(xiàn)場檢測很難齊備,而且也未必能獲得準確的結果。為方便,我們用式(8)計算出功率,然后根據(jù)熔化率計算出單位電耗。

式中e——單位電耗(kW·h/t);

Pw——按國家相關標準規(guī)定的試驗方法,熔化一定容量爐料時主電路額定功率(kW);

g——熔化率(t/h)。

根據(jù)GB/T 10067.31—2013規(guī)定,主電路額定功率值應是變頻電源運行在額定功率時于整流變壓器的網(wǎng)側測量。PW與爐子的額定功率P之間相差了變頻電源自身損耗功率、整流變壓器以及工頻回路的損耗功率。但由于上述損耗相比爐子的額定功率較小,為方便計算,近似以P計算值作為PW值進行單位電耗e的計算。

采用式(8),不同的總效率就可以計算出不同的功率,然后根據(jù)式(11)就可以計算出不同等級指標的單位電耗。

GB/T 30839.31—2014《工業(yè)電熱裝置能耗分等 第31部分:中頻無心感應爐》中,銅及銅合金中頻無心感應熔煉電爐的單位電耗分等,按工業(yè)純銅(1200℃)和鑄造黃銅(1000℃)分別規(guī)定。額定容量從1~60t,每一種規(guī)格(額定容量)分為一等、二等、三等。以工業(yè)純銅為例,1t工業(yè)純銅無心感應熔煉電爐的一等、二等、三等單位電耗分別為435~465kW·h/t、465~495kW·h/t、495~555kW·h/t。根據(jù)爐子的已知條件和國標規(guī)定的單位電耗值,根據(jù)式(8)、式(11)可計算出一等、二等、三等的總效率η分別為0.462~0.495、0.435~0.462、0.387~0.435。

電爐容量、同一容量功率密度、熔煉的銅及銅合金牌號不同,總效率也不同。銅及銅合金感應熔煉電爐額定容量在1~60t時,總效率η也有很大差別。仍以工業(yè)純銅為例,當爐子額定容量為60t時,GB/T 30839.31—2014規(guī)定的一等、二等、三等單位電耗分別為380~410kW·h/t、410~440kW·h/t、440~500kW·h/t。設熔化率為20.296t/h、熔液澆注溫度為1225℃時,對應的總效率η分別為0.525~0.566、0.489~0.525、0.430~0.489。

同等規(guī)格、額定容量鑄造黃銅的單位能耗比工業(yè)純銅要低115~125kW·h/t。1~60t黃銅(1000℃)的單位電耗可查閱GB/T 30839.31-2014規(guī)定,根據(jù)單位電耗可換算出一等、二等、三等的總效率來。

引入總效率η的目的是為了方便計算功率、熔化率和單位電耗,電爐生產(chǎn)廠家通過在現(xiàn)場按國標規(guī)定的試驗方法實測出單位電耗和熔化率,用實測數(shù)據(jù)加以整理,可制定出不同功率密度、不同容量爐子的單位電耗和熔化率范圍,再根據(jù)單位電耗和熔化率數(shù)據(jù)推導出總效率η值的范圍。已知不同規(guī)格爐子的η值,運用式(8)、式(11)計算出單位電耗和熔化率,再用現(xiàn)場實測數(shù)據(jù)加以調(diào)整。

爐子單位能耗還可以分為特等、一等、二等、三等。達不到三等屬于等外,三等為合格水平,一等為國內(nèi)先進水平,二等介于一等、三等之間的水平,特等達到國際先進水平。

GB/T 10066.3—2014/IEC 62076:2006(IDT)、GB/T 10066.31—2013規(guī)定了單位電耗、熔化率的測試方法(參見第二講相關內(nèi)容)。

4 銅及銅合金感應熔煉電爐感應器參數(shù)計算舉例

4.1 已知條件

1)額定功率:變頻電源輸出的額定功率。本例,額定功率為600kW。功率按過載1.25倍設計,最高可輸出功率750kW。變頻電源的進線電壓6相660V。

2)額定頻率:變頻電源輸出的標稱頻率。本例,額定頻率為2500Hz。

3)額定電壓:指的是爐子的額定工作電壓,是爐子設計時規(guī)定并在銘牌上標出的,由爐子感應器線圈和補償電熱電容器組構成的振蕩回路中的感應器線圈兩端的電壓,也稱中頻電壓。本例,爐子的額定電壓為1060V,“倍壓”接法為2120V。

4.2 感應器尺寸的確定

(1)感應器尺寸 將感應器尺寸數(shù)據(jù)整理得:感應器線圈內(nèi)徑D1=0.705m;熔池平均內(nèi)徑(液態(tài)爐料平均直徑)D2=0.535m;感應器線圈高度H1=0.565m;液態(tài)爐料高度H2=0.536m。

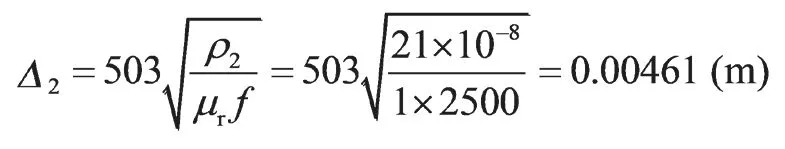

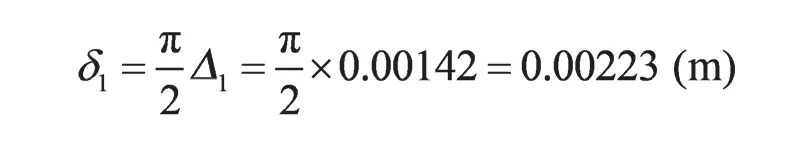

(2)計算直徑 由于電流透入深度的影響,感應器參數(shù)計算時的線圈內(nèi)徑及液態(tài)爐料直徑并非幾何尺寸的D1、D2,而是D1′、D2′,稱作“計算直徑”。

式中 D1′——感應器線圈計算直徑(m)。本例,D1=0.705m;

D2′——液態(tài)爐料計算直徑(m)。本例,D2=0.535m;

Δ1——液態(tài)爐料側感應器線圈銅管的電流透入深度(m);

Δ2——液態(tài)爐料電流透入深度(m)。

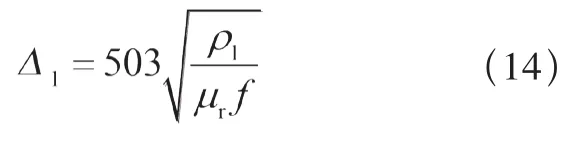

式中 ρ1——室溫至80℃時電工銅的平均電阻率(Ω·m), ρ1=2×10-8Ω·m;

μr——銅管的相對磁導率,μr≈1;

f ——額定頻率,即變頻電源的標稱頻率(Hz)。本例,f=2500Hz。

將已知各參數(shù)值代入式(14),得

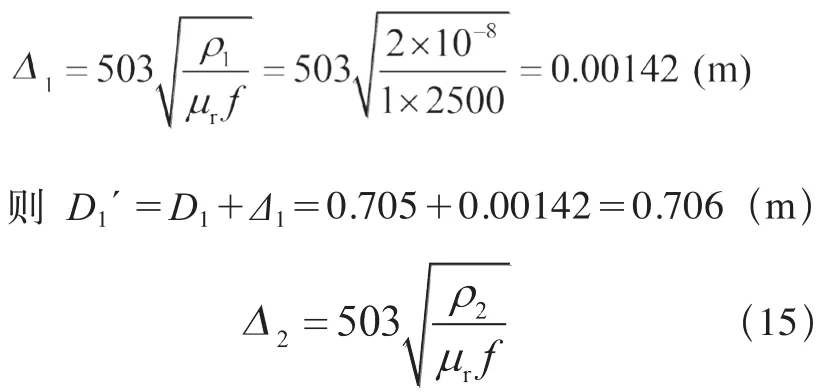

式中 ρ2——爐料液態(tài)電阻率(Ω·m),銅及銅合金液態(tài)電阻率ρ2=21×10-8Ω·m;

μr——爐料相對磁導率,μr≈1;

f ——額定頻率,即變頻電源的標稱頻率(Hz)。本例,f=2500Hz。

將已知各參數(shù)值代入式(15),得

則 D2′=D2-Δ2=0.535-0.00461=0.530(m)

如果不是用D1′、D2′,而是用D1、D2計算鑄鐵、鋼熔煉爐感應器線圈匝數(shù),會引起較大誤差(線圈匝數(shù)會偏多)。只有在較高頻率時,由于Δ1、Δ2值在工程上可以忽略不計,故D1≈D1′、D2≈D2′。工業(yè)純銅的液態(tài)電阻率較小,在頻率較高時用D1、D2取代D1′、D2′計算匝數(shù)雖與電磁場理論不合,但誤差并不大。但某些鑄造黃銅類合金或青銅、白銅類合金的液態(tài)電阻率要高出工業(yè)純銅的數(shù)倍(見表1),用D1、D2來計算感應器線圈參數(shù)就會使計算出來的線圈匝數(shù)有一定誤差。

4.3 感應器參數(shù)計算

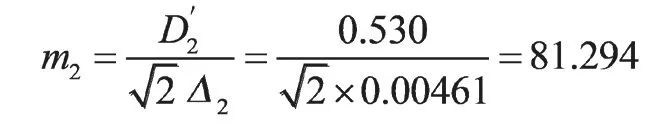

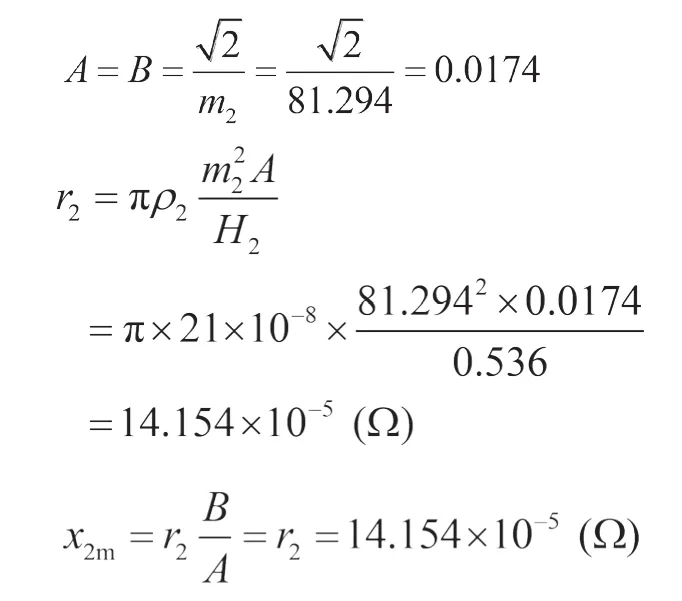

(1)銅及銅合金爐料貝塞爾函數(shù)的自變數(shù)

式中 m2——銅及銅合金爐料貝塞爾函數(shù)自變數(shù)。

(2)銅及銅合金爐料的電阻r2與電抗X2m

式中 r2——爐料電阻(Ω);

ρ2——爐料液態(tài)平均電阻率(Ω·m);

m2——貝塞爾函數(shù)的自變數(shù);

H2——液態(tài)爐料高度(m);

A——計算系數(shù),A=f(m2)。

式中 x2m——爐料電抗(Ω);

r2——爐料電阻(Ω);

A、B——計算系數(shù),A=f(m2)、B=f(m2)。

根據(jù)電磁場理論,當m2>15時,計算系數(shù)A=B

本例,m2=81.294,得

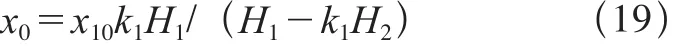

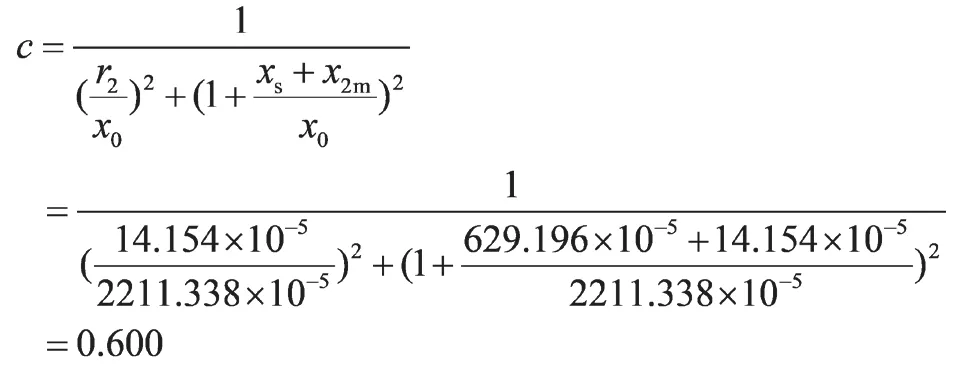

(3)電抗x0

式中 x0——磁通克服感應器外部空間所需的磁動勢分量的電抗(Ω );

x10——無限長感應器中H1段的電抗(Ω);

k1——計算電感系數(shù)用的修正系數(shù);

H1——感應器線圈高度(m);

H2——液態(tài)爐料高度(m)。

式中 ω——角頻率(rad/s),ω=2πf;

μ0——真空磁導率,μ0=4π×10-7(H/m);

S1——感應器線圈有效截面積(m2),S1=

本講感應器參數(shù)設計舉例的計算由王海燕(QQ:980744189)完成。

H1——感應器線圈高度(m)。

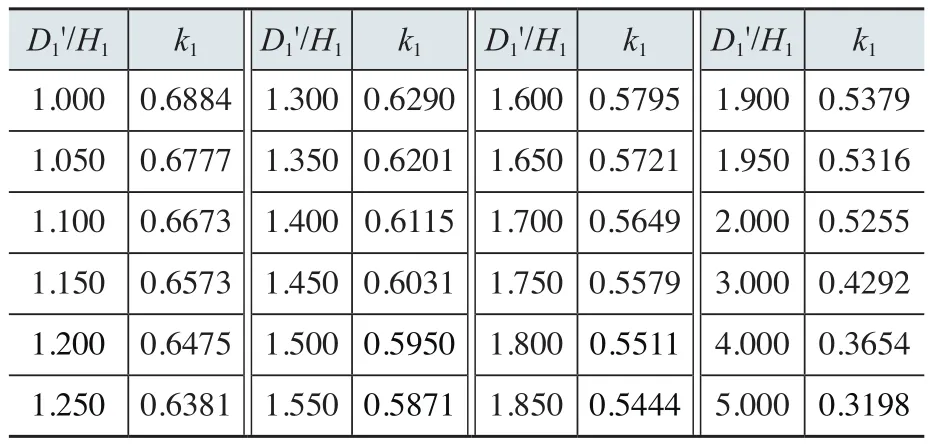

計算電感系數(shù)用的修正系數(shù)k1,可通過表6[11]或第三講的圖1查得。

表6 計算圓形斷面螺旋線圈電感的修正系數(shù)

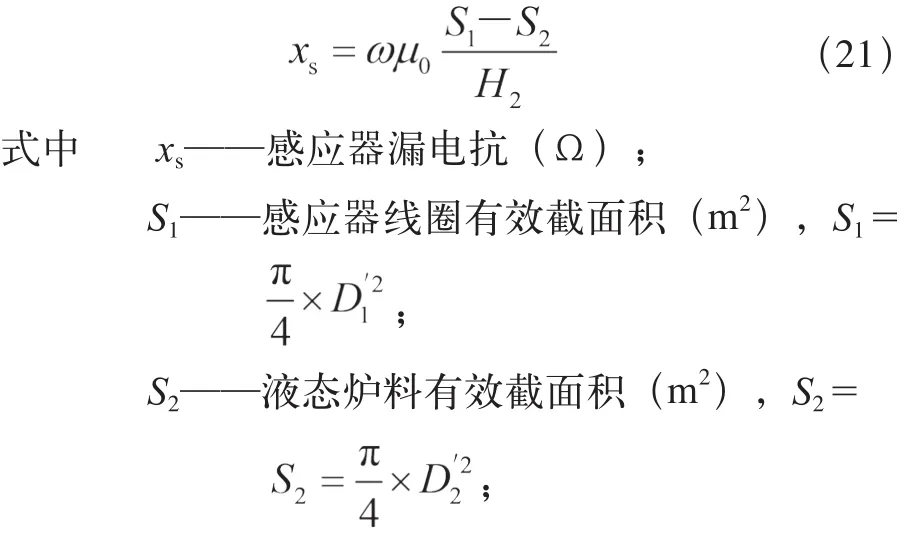

(4)感應器漏電抗xs

ω——角頻率(rad/s),ω=2πf;

μ0——真空磁導率,μ0=4π×10-7(H/m);

H2——液態(tài)爐料高度(m)。

將已知的各參數(shù)值代入式(21),得

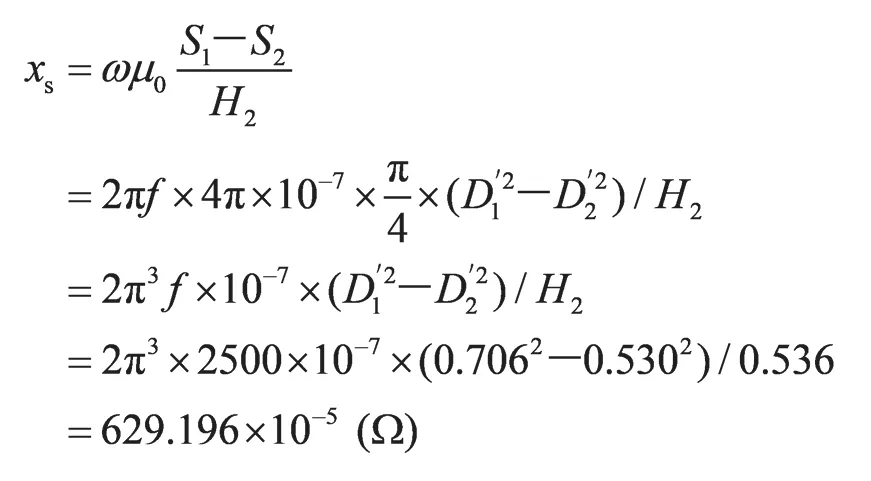

(5)爐料的換算系數(shù)c

式中c——爐料換算系數(shù);

r2——爐料的電阻(Ω);

x0——磁通克服感應器外部空間所需的磁動勢分量的電抗(Ω);

xs——感應器漏電抗(Ω);x2m——爐料電抗(Ω)。

將已知的各參數(shù)值代入式(22),得

(6)液態(tài)爐料的換算電阻r2'

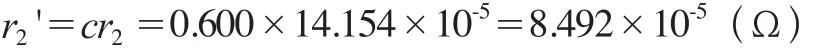

將已知參數(shù)值代入式(23),得

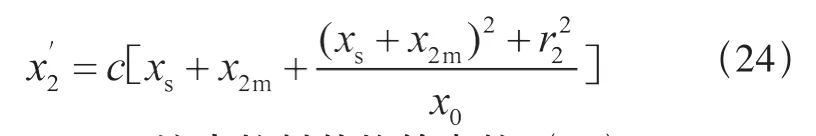

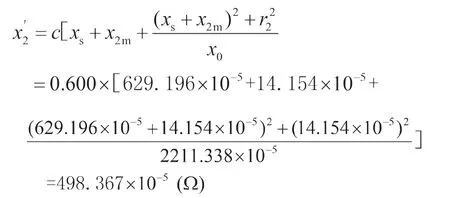

(7)液態(tài)爐料的換算電抗x2'

式中x2'——液態(tài)爐料的換算電抗(Ω);

c——爐料的換算系數(shù);

xs——感應器漏電抗(Ω);x2m——爐料電抗(Ω);r2——爐料電阻(Ω);x0——磁通克服感應器外部空間所需的磁動勢分量的電抗(Ω)。

將求得各參數(shù)值代入式(24),得

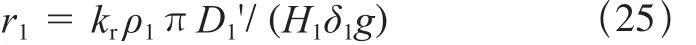

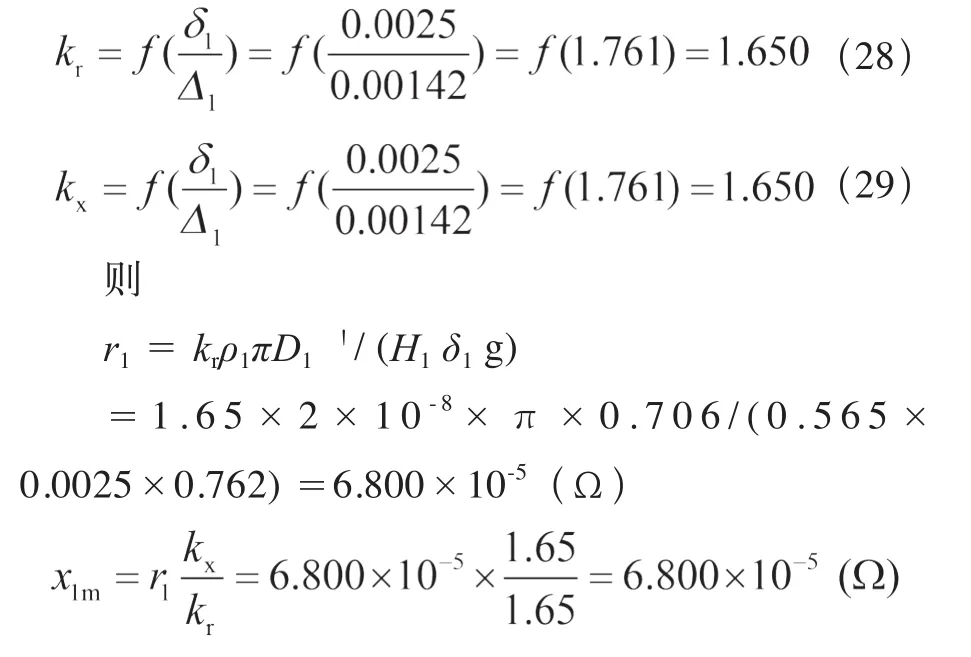

(8)感應器線圈銅管的電阻r1與電抗x1m

式中r1——感應器線圈銅管的電阻(Ω);

kr——電阻修正系數(shù);

ρ1——室溫至80℃時電工銅的平均電阻率(Ω·m);

H1——感應器線圈高度(m);

δ1——感應器線圈爐料側銅管壁厚(m);

g——感應器線圈匝間填充系數(shù)。

式中 x1m——感應器線圈銅管的電抗(Ω);

r1——感應器線圈銅管的電阻(Ω);

kx——電抗修正系數(shù);

kr——電阻修正系數(shù)。

取δ1=0.0025m。

感應器線圈匝間填充系數(shù)g的計算式為

式中 g——感應器線圈填充系數(shù),一般可取0.762;

b1——單匝銅管軸向?qū)挾龋╩);c1——匝間距(m)。

電阻、抗修正系數(shù)kr、kx按第三講圖2中曲線函數(shù)選取。

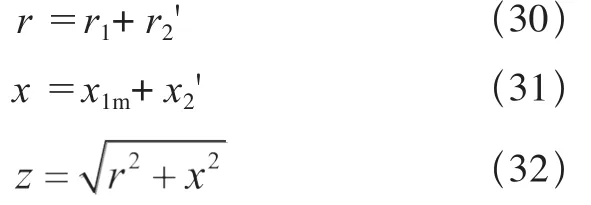

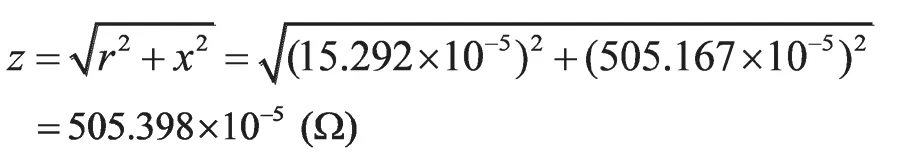

(9)感應器的等效電阻r、電抗x和阻抗z

將已知各參數(shù)值代入式(30)、式(31)、式(32),得

r =r1+ r2' =6.800×10-5+8.492×10-5=15.292×10-5(Ω)

x =x1m+ x2'=6.800×10-5+498.367×10-5=505.167×10-5(Ω)

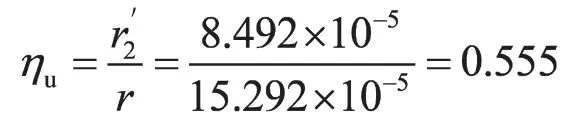

(10)感應器的電效率ηu

將已知各參數(shù)值代入式(33),得

(11)平均有功功率P2

將已知各參數(shù)值代入式(34),得

P2=ηuP =0.555×600=333.0(kW)

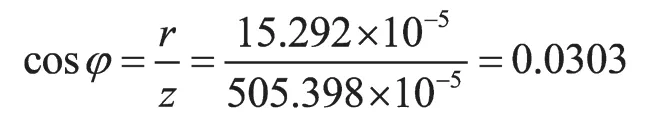

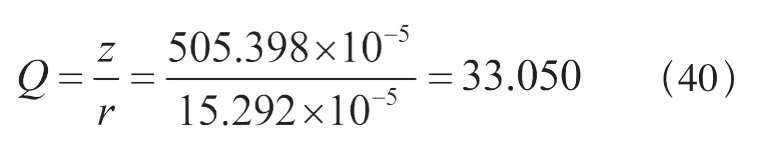

(12)感應器的功率因數(shù)cosφ

將已知各參數(shù)值代入式(35),得

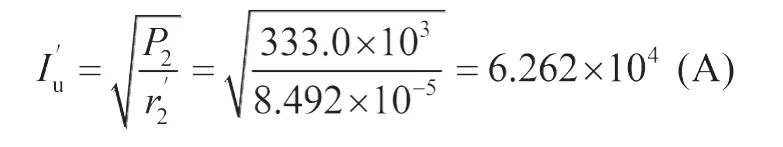

(13)感應器內(nèi)的電流Iu'

將已知各參數(shù)值代入式(36),得

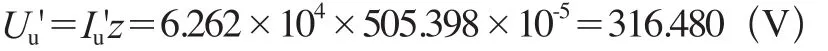

(14)感應器線圈匝間電壓Uu'

式中 Uu'——單匝感應器—爐料系統(tǒng)的電壓,即線圈匝間電壓(V)。

將已知各參數(shù)值代入式(37),得

(15)感應器的匝數(shù)ω'

式中 Ua——變頻電源考慮到線路壓降的輸出電壓(V)。本例,取Ua=2×1050V(并聯(lián)諧振“倍壓”電路)。

ω'=Ua/Uu'=2×1060/316.480=6.699(匝)

多數(shù)情況下,計算出來的匝數(shù)ω'不會恰好是整數(shù),可按“四舍五入”法則取整。

本例取整后ω'=7匝。感應器匝數(shù)為7匝時,感應器兩端電壓316.480×7=2215V。此電壓參數(shù)可提供給現(xiàn)場調(diào)試人員參考。

(16)感應器線圈銅管外截面寬度b和高度a的確定:

式中 b——感應器線圈銅管外截面寬度(m)。

不少人習慣將b稱之為“平面”,也就是與感應器線圈高度H1平行的面。

將已知各參數(shù)值代入式(39),得

為減少銅管規(guī)格種類,將尾數(shù)以5為修約間隔進行數(shù)值修約,取b=0.055m。

銅管外截面高度a有人習慣稱之“立面”,也就是與感應器線圈高H1垂直的面。它的確定有兩種方法:一是先設定水路支數(shù)再定高度;二是根據(jù)銅管生產(chǎn)廠家現(xiàn)有銅管外截面寬度、高度來確定水路支數(shù)。本例,已知銅管外截面的寬度為0.055m,高度取0.035m,銅管壁厚已知0.0025m,根據(jù)第三講式(28)、式(29)、式(30)確定的水路支數(shù):2條水路即可。

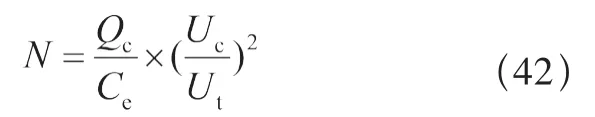

(17)補償電熱電容器容量Qc

1)品質(zhì)因數(shù):

Qc1=PQ=600×33.050=19830(kVar)(41)

2)變頻電源頻率為2500Hz,選用的晶閘管逆變觸發(fā)超前角φ=38°,則

tgφ=tg38°=0.781

Qc2=Ptgφ=600×0.781=468.6(kVar)

3)補償電容器容量Qc:

Qc=Qc1+Qc2=19830+468.6=20298.6(kVar)

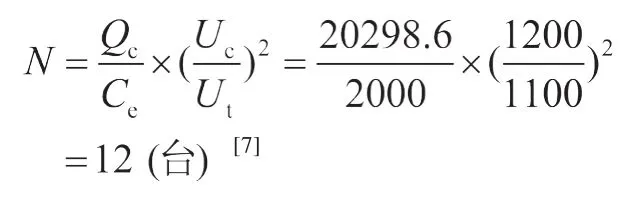

4)補償?shù)絚osφ=1時電熱電容器臺數(shù):

式中 N——電熱電容器數(shù)量(臺);

Qc——補償電熱電容器總容量(kVar);

Ce——電熱電容器額定容量(kVar)。本例,Ce=2000kVar;

Uc——電熱電容器額定電壓(V)。本例,Uc=1200V;

Ut——電熱電容器實際運行時的端電壓(V),一般可按Ut=1100V。

若選用RFM1.2-2000-2.5S電熱電容器,則

5 銅及銅合金感應熔煉電爐的耐火材料

銅及銅合金在熔煉過程中對爐襯的損毀比較嚴重,液態(tài)爐料熔煉過程中生成的氧化物或熔渣沿著爐襯裂紋或氣孔滲透到耐火層內(nèi)部時,熔液的還原反應或生成低熔點物質(zhì),致使耐火層遭到侵蝕、龜裂、剝落;與耐火層材料發(fā)生氧化反應,體積膨脹,造成爐襯耐火層塌落。銅及銅合金熔液良好的流動性加劇了對耐火層的沖刷。以鑄造純銅為例,純銅的氧化物——氧化亞銅(Cu2O)體積比純銅增大0.64倍、氧化銅(CuO)體積比純銅增大0.75倍。在一定溫度條件下,純銅的氧化物與耐火層某些氧化物發(fā)生反應而生成液相。例如,CuO與Al2O3的液相點為840℃,與SiO2的液相點為1060℃,這種低熔點物的產(chǎn)生會對耐火層產(chǎn)生熔蝕。純銅的過熱溫度較高,其流動滲透性使熔液滲透到耐火層中,經(jīng)過反復冷熱體積脹縮,使爐襯耐火層破損。

5.1 銅及銅合金耐火材料的選擇

選用耐火材料時,了解耐火材料與銅及銅合金和它們的氧化物之間會發(fā)生什么反應是非常重要的。應該根據(jù)銅及其合金的種類及爐型來選擇合適的耐火材料。

工業(yè)純銅可選用酸性耐火材料或中性耐火材料。酸性耐火材料中SiO2含量大于98.5%、Fe2O3含量小于0.5%、Al2O3含量小于0.23%、水分應小于0.5%(水分大于0.5%時,使用前應進行烘烤干燥)。硅砂由粗到細多種規(guī)格按不同比例混合:粒度2.36~3.35mm(8~6目)24%~26%、0.83~1.70mm(20~10目)14%~16%、0.38~0.83mm(40~20目)24%~26%、0.109~0.212mm(140~70目)14%~16%、0.075~0.150mm(200~100目)19%~21%。硅砂的熔點為1713℃,為使硅砂易于燒結,需加入助熔劑以降低其熔點。助熔劑選用工業(yè)硼酸,粒度過0.5mm篩網(wǎng),B2O3含量>98%,工業(yè)硼酸加入量占硅砂加入量的2.5%~3.0%。

鑄造黃銅、部分鑄造青銅(如鋁青銅、錫青銅等)也都采用酸性耐火材料。

酸性耐火材料雖然價格低廉,但易粘銅渣,其熱穩(wěn)定性較差。一般較大容量熔煉銅及銅合金感應電爐的爐襯多采用中性耐火材料。

中性耐火材料與銅合金中的Al、Ni、Mn等均不發(fā)生反應,較少有粘渣現(xiàn)象,抗銅液浸蝕,是銅及銅合金耐火爐襯的優(yōu)選材料。但國內(nèi)鑄造工廠熔煉純銅、黃銅和部分青銅還是多采用酸性耐火材料,除了價格相對低廉外,易燒結(燒結溫度低)也是一個重要原因。

銅鎳合金也是既可以采用酸性也可以采用中性耐火材料。鑄造白銅和鑄造青銅中的鉻青銅、鐵青銅等,不能采用酸性耐火材料,而必須選用中性耐火材料[8-10]。

5.2 銅及銅合金的坩堝模

筑爐時,由于采用模板材質(zhì)不同,烘爐坩堝的預熱和燒結工藝也不同,銅及銅合金筑爐,一般采用純銅坩堝模作為筑爐胎具,也稱“消失模”。純銅坩堝模胎具,用6~8mm厚的純銅板卷制。

采用銅質(zhì)坩堝模筑爐,可將銅原料直接向爐內(nèi)加料并加熱,按耐火材料工廠提供的工藝曲線烘爐。烘爐后期銅坩堝模將被熔化。

5.3 熔化不同種類的銅合金爐襯調(diào)用問題

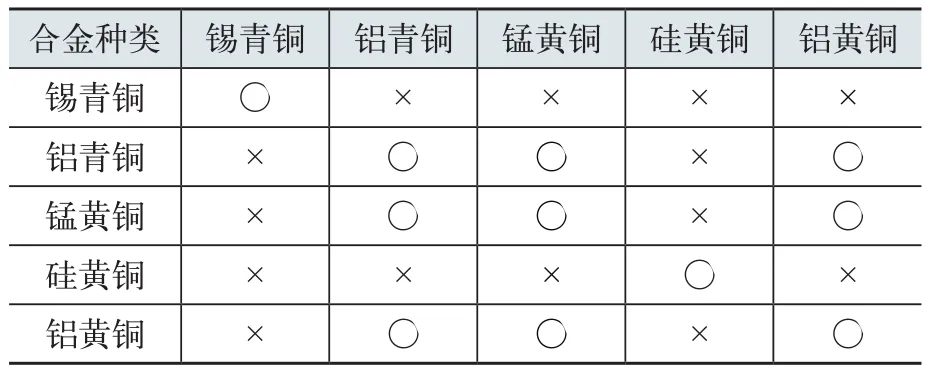

銅及銅合金鑄造工廠、特別是中小型工廠,會經(jīng)常變更所熔煉合金的品種。因為沒有一種耐火材料能適用各種不同的合金,故不同種類的合金應使用不同的耐火材料爐襯,以免人為地由爐襯材料混入雜質(zhì)。但在一定范圍內(nèi)爐襯還是可以相互調(diào)用,見表7。

從表(7)可以看出,錫青銅和硅黃銅爐襯是不可以與任何一類合金共用,選用和準備爐襯時務必慎重。

有資料介紹,在爐襯熱工作面用噴槍噴涂不同耐火材料的工作層,以適用于不同材質(zhì)的合金。噴涂可以在爐襯冷態(tài)或熱態(tài)下進行,耐火涂料層可根據(jù)合金材質(zhì)的不同而變動,這種方法對不同容量的爐子都能適用[11,12]。

表7 不同種類銅合金爐襯相互調(diào)用