基于催化氨化反應由生物質基小分子合成腈類和吡啶堿

朱赫,張月成,趙繼全

(1 河北工業大學化工學院,天津300131;2 河北省綠色化工與高效節能重點實驗室,天津300131;3 天津市本質安全化工技術重點實驗室,天津300131)

世界人口的持續增加以及人類社會的加速發展直接導致了不可再生化石資源的日益短缺,同時隨著化石資源特別是化石能源的大量消耗也導致了溫室氣體的巨量排放,使得全球變暖趨勢日益加劇。因此,尋找可替代化石燃料的可再生生物質能源受到廣泛重視。生物柴油被認為是化石燃料的最理想替代品,可由來源廣泛的各類油脂在酸或堿催化下與甲醇酯交換生產,每生產1000kg 生物柴油將副產約110kg 的甘油[1-2]。隨著生物柴油的大規模使用,副產甘油嚴重過剩,制約生物柴油產業的可持續發展,研究甘油向其他高附加值產品轉化迫在眉睫。同時,以價格低廉的甘油作為原料生產高附加值化工產品,還可以減少化工生產對化石資源的過度依賴。

乙醇既可由化石資源生產,也可由糧食和可再生的生物質發酵得到。由糧食和可再生的生物質發酵生產乙醇都可減少對化石資源的消耗,但以糧食發酵生產乙醇與民爭食而不具可持續性。目前,以生物質為原料生產乙醇的技術將日臻成熟,基于生物質為原料大規模生產乙醇指日可待[3]。因此,研究乙醇合成其他化學品不僅可減少化工產品生產對化石資源的依賴,也可延長生物質乙醇的產業鏈,促進生物質乙醇產業的健康和可持續發展。

含氮化學品種類繁多、結構多樣,在醫藥、農藥、化工等諸多領域具有廣泛應用[4]。本文所述的含氮化學品,主要是指本文作者課題組近年來基于催化氨化反應由生物質基小分子乙醇和甘油合成的含氮化學品,包括腈類(乙腈和丙腈)、吡啶堿類化合物。乙腈應用廣泛,在藥物合成等領域用作溶劑;在電池生產中用于制備電解液;在橡膠工業中用作丁二烯、異戊二烯餾分的抽提劑。此外,乙腈還用作高效液相色譜分析的流動相。與乙腈類似,丙腈也具有優良的溶解性能,在精細化工、藥物合成以及烴類分離等領域用作選擇性溶劑[5]。此外,丙腈還是合成2,4,6-三羥基苯丙酮、磺胺異唑等藥物的基本原料[6]。吡啶堿主要包括吡啶以及甲基取代吡啶(2-甲基吡啶、3-甲基吡啶和4-甲基吡啶)等,是應用價值很高的化學品,在諸多領域具有廣泛應用。比如,吡啶在有機合成、藥物生產領域用作溶劑和縛酸劑;也是制備磺胺、青霉素以及局部麻醉藥的基本原料;在農藥生產中用于合成除草劑百草枯、敵草快;在化學工業中常用作軟化劑、穩定劑、縮合劑等。由2-甲基吡啶制得的2-乙烯基吡啶可與苯乙烯、丁二烯形成三元共聚乳液用于紡織物骨架及彈性體之間的黏合劑。3-甲基吡啶主要用于生產煙酸和煙酰胺,二者均可用作飼料添加劑,對農業發展意義重大[7-8]。

嚴格而言,催化氨化是指醇與氨(NH3)在催化劑催化下轉化為胺的反應,而在眾多含氮化合物的合成反應中,其反應機理中的重要基元步驟或是關鍵中間體與催化氨化反應相同,因而,本文作者課題組將此類合成反應稱作基于催化氨化的合成反應。傳統上,上述含氮化學品主要以化石原料生產,有的產品甚至需要以劇毒化合物為原料,有違綠色化學的基本原則。因此,近年來生物質基小分子向腈類、吡啶堿類等高附加值含氮化學品的轉化,取得了很多研究進展,為實現此類化合物的綠色合成奠定了基礎。本文將主要對本文作者課題組及相同領域的研究結果進行簡要地總結評述。

1 由生物質基小分子合成腈類化合物

1.1 由乙醇合成乙腈

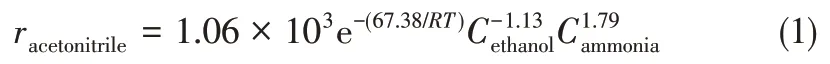

目前,乙腈主要來源于丙烯腈生產的副產品,通常每生產1t 丙烯腈副產約3kg 的乙腈[9]。隨著乙腈的需求量逐年增加,僅依靠丙烯腈副產乙腈的方法已不能滿足市場需求,開發乙腈的工業化生產變得越來越迫切。早期開發的化學合成乙腈的方法有一氧化碳為原料合成乙腈[10]、低級烴為原料合成乙腈[11-12]、乙醛肟脫水合成乙腈[13]、乙醛氨化合成乙腈[14]、乙酸氨化法合成乙腈[15-16]以及乙醇氨化氧化法[17]等。除乙酸氨化法在國內實現工業化外,上述其他方法均未見工業化報道。乙酸氨化法合成腈具有原料價格低廉、設備簡單、工業化易于實施的優點。缺點是催化劑穩定性差,需頻繁更換,高溫下設備腐蝕嚴重,存在安全隱患,整體上對環境不友好。以乙醇為原料合成乙腈是一條上佳路線,因為乙醇屬可再生資源產品,為乙腈的可持續性生產奠定了基礎。為此,本文作者課題組對由乙醇催化脫氫氨化(簡稱催化氨化)法合成乙腈進行了研究,其反應原理如圖1所示。

圖1 乙醇催化氨化合成乙腈的反應原理

由圖1 可知,理論上由乙醇催化氨化合成乙腈的副產物為水和氫氣,將氫氣分離可作為另一產品銷售。為了實現上述工藝過程,本文作者課題組制備了一系列催化劑,在固定床反應器上對催化劑的催化性能進行考察,篩選出高活性和選擇性的催化劑Co19.9Ni3.0/γ-Al2O3,進而獲得了優化的工藝條件[18-19]:反應溫度380°C,氨氣壓力0.1MPa,氨氣與醇的摩爾比5∶1,氣時空速(GHSV)1163h-1。在此條件下,乙醇完全轉化,乙腈收率高達92.6%。催化劑運轉720h 后選擇性有所下降,原因是反應過程中發生積炭,但經600℃氧氣氛圍下在線焙燒活性得到完全恢復。經X 射線光衍射(XRD)、X 射線光電子能譜(XPS)等手段表征發現催化劑的脫氫活性物種為Co3O4。此外,還對反應的動力學進行了研究,建立了Co19.9Ni3.0/γ-Al2O3催化劑上乙醇氨化合成乙腈的冪函數型動力學模型[20-21],如式(1)所示。

模型的計算值與實驗值具有較高的吻合度。基于上述結果,并對催化劑進行必要的改進,與石家莊某企業合作實現了由乙醇催化氨化合成乙腈的工業化。

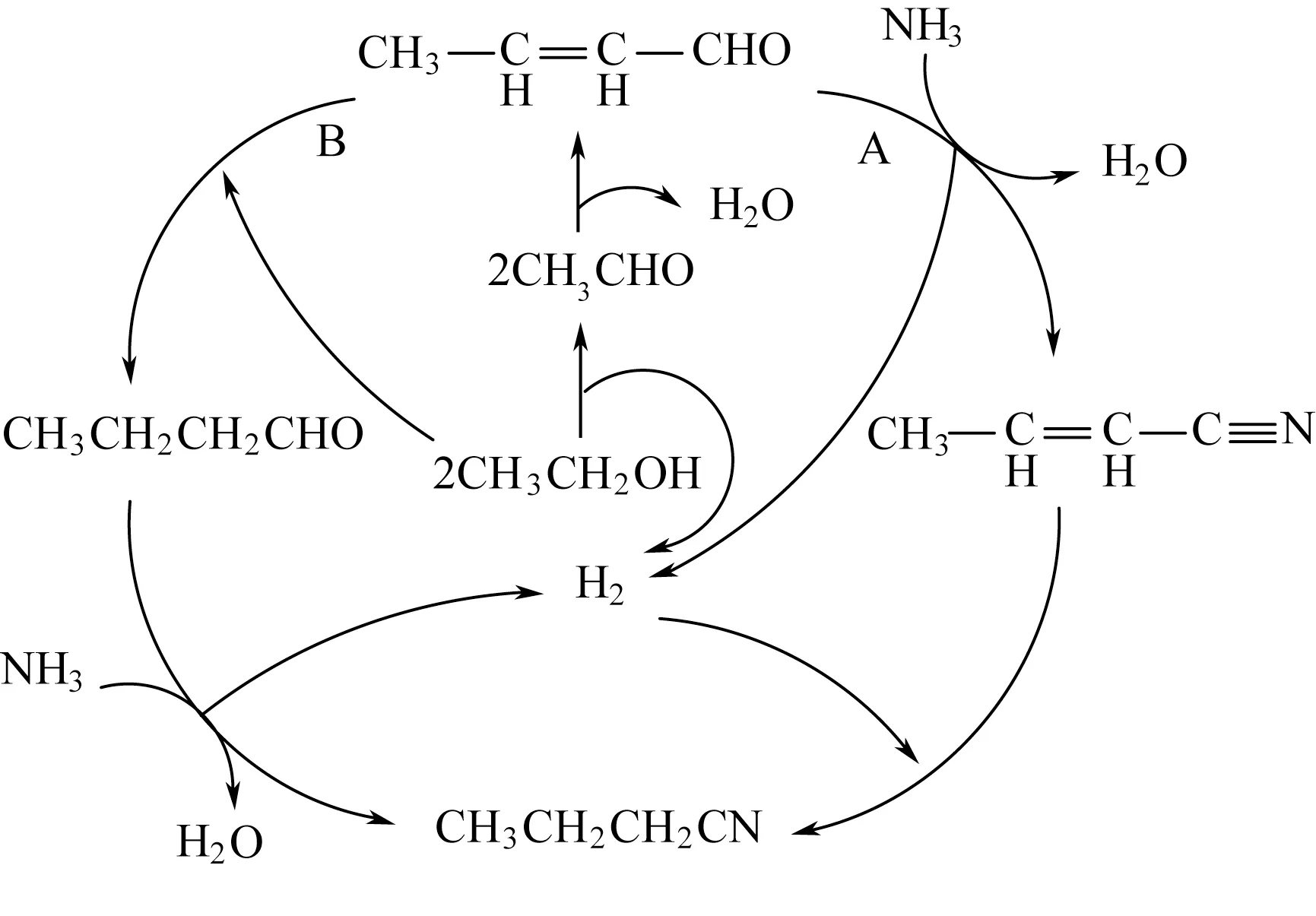

對反應液進行分析發現,除了目標產物乙腈外,還存在一定數量的丁腈,其可能的生成途徑如圖2所示。首先乙醇脫氫生成乙醛;乙醛經羥醛縮合生成丁烯醛;丁烯醛一旦生成,經A、B兩條途徑生成丁腈。無論A、B哪種途徑,都發生了原位生成的氫加成到碳碳雙鍵的反應。受該結果啟發,可用不飽和的醛或醇如丙烯醇或能轉化為丙烯醛的甘油為原料催化氨化生成相應的飽和腈,原位消耗轉化過程中醇和中間體亞胺脫除的氫減少,甚至消除氫的排放,提高反應的安全性并簡化分離過程。

除此之外,該催化劑還可用于由其他脂肪醇合成相應的腈,例如在各自的優化工藝條件下,由正丁醇和異丁醇合成丁腈和異丁腈的收率分別為81.6%和80.6%[22]。在上述成果報道之后,東北石油大學胡云峰等[23]以及韓國Shin等[24]分別采用銅基和鎳基催化劑實現了乙醇催化氨化合成乙腈,也取得了較好的結果。

圖2 乙醇催化氨化生成丁腈的可能途徑

除了乙醇脫氫氨化法合成乙腈外,還有研究者對乙醇氧化氨化法合成乙腈進行了研究。Reddy等[25]報道了采用共沉淀法制備的銻負載釩磷氧化物和氧化鋁的復合催化劑,在此催化劑上乙醇順利地轉化為乙腈,反應溫度400℃時乙醇的轉化率達84%,選擇性達96%。他們還探究了反應過程的中間產物,發現在無載氣條件下乙醇主要轉換成乙胺,相同條件下通入空氣主要生成乙醛胺和乙酸;當空氣和氨氣同時通入反應體系時,乙醇主要生成乙腈。因此推測出機理為乙醇首先氧化為乙醛、乙酸,二者再與氨氣結合為乙酰胺并脫水得乙腈。Folco[26]制備了二氧化鈦負載氧化釩催化劑用于乙醇的氧化氨化反應,在溫度400℃、氨氧比10∶1 的條件下,乙醇轉化率達84%,乙腈選擇性達82%。而后Folco 等[27]又優化了氧化釩載體,得到負載了7%二氧化鋯(ZrO2)的催化劑V/Zr/O,催化劑表面的釩位點具有較高的活化氨效率,在360℃、氨氧比1∶1 的條件下乙腈收率達74%。但這些不及乙醇催化氨化合成乙腈的結果。

1.2 甘油直接催化氨化合成腈類化合物.

如圖2所示,在乙醇催化氨化合成乙腈時,生成了部分丁腈,而丁烯醛是生成丁腈的中間體。另一方面,甘油在多種酸性催化劑催化下可生成丙烯醛[28]。因此,預期甘油在具有加氫-脫氫性能的酸性催化劑催化下可發生催化氨化反應生成丙腈。為此,首先采用捏合擠條法制備了一系列負載金屬氧化物的催化劑,用于甘油催化氨化反應合成腈類化合物,從中篩選出的Fe19.2K0.2/γ-Al2O3催化劑具有較好的催化性能[29]。定性與定量分析發現主產物為乙腈,其余為丙腈、乙烯、丙烯等。為提高乙腈和丙腈的選擇性,對反應參數進行了優化,得到最佳的工藝條件:常壓,反應溫度525℃,氨氣與甘油摩爾比8∶1,氣時空速1338h-1。在此條件下,甘油的轉化率接近100%,乙腈和丙腈的總收率可達58.5%。

利用N2吸附脫附、透射電鏡(TEM)、XRD、XPS、熱重分析以及吡啶吸附紅外等手段對催化劑進行了充分的表征。結果表明,催化劑中微量鉀的引入,不僅減小了催化劑的晶粒尺寸,還可增加催化劑的比表面積,從而提高了催化劑的催化性能。催化劑的表征結果還證明催化劑的活性組分為Fe2O3。在催化氨化反應中,原位生成的氫氣將活性組分Fe2O3還原為Fe3O4,同時活性組分在催化劑使用過程中發生部分燒結,使催化劑催化性能有所下降。此外,反應中產生的積炭覆蓋了催化劑的活性位點,堵塞了催化劑中孔徑較小的孔道,是催化劑催化活性降低的主要原因。這些結果為甘油催化氨化向高價值化學品轉化奠定了一定的基礎。

1.3 甘油兩步法合成腈類化合物.

上述甘油一步法合成腈類化合物的收率偏低,為此嘗試采用兩步法由甘油合成腈類化合物。文獻報道,在無催化劑存在下,甘油幾乎定量地被甲酸轉化為丙烯醇[30-31]。結合乙醇催化氨化反應中生成部分丁腈的發現,首先以市售丙烯醇為原料考察其催化氨化合成丙腈的可行性。通過催化劑的篩選,得到催化性能優良的催化劑Zn30Cr4.5/γ-Al2O3,證明由丙烯醇催化氨化合成是丙腈可行的[32]。在固定床反應器上考察了反應溫度、氨醇比、氣時空速(GHSV)以及丙烯醇濃度對催化劑催化性能的影響,獲得了優化的工藝條件,即反應溫度450℃,氨醇摩爾比為3∶1,氣時空速300h-1,丙烯醇濃度為100%。在優化的工藝條件下,由丙烯醇催化氨化合成丙腈的摩爾收率達到66.4%。

2.養殖新技術上趨向于動物福利。西方一些國家提出了動物福利的條文,并組建了相關機構,制定了規章制度。據研究,動物福利措施得當,將有助于改善動物的健康狀況,同時能讓家畜充分發揮遺傳潛能,提高生產效率。為此,應做到全盤規劃,合理布局,改善豬的生長環境,引進、創新、開發養豬的生產工藝,全面實現動物福利,提高我國養豬業的生產水平和經濟效益。

XRD 和XPS 對催化劑的表征發現,催化劑中鋅主要以鋁酸鋅的形式存在,是催化劑脫氫-加氫的活性物種;鉻的存在有助于催化劑活性組分的分散,從而提高了催化劑的催化性能。

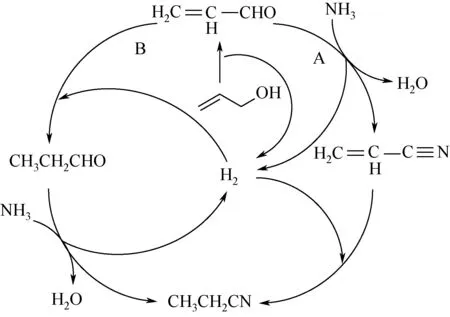

丙腈的可能生成途徑如圖3所示。首先丙烯醇在催化劑Zn30Cr4.5/γ-Al2O3上脫氫生成丙烯醛,丙烯醛一旦生成,則可能通過A、B 兩種途徑生成丙腈。部分由丙烯醇和中間體亞胺脫氫反應生成的氫,在催化劑催化下原位加成到碳碳雙鍵,從而生成丙腈。

圖3 丙烯醇催化氨化合成丙腈途徑

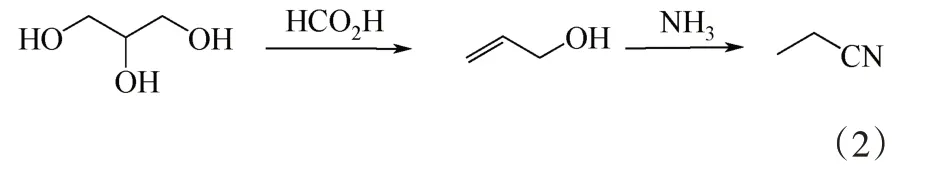

在取得預期的結果后,又將甘油還原生成丙烯醇與催化氨化合成丙腈,由甘油兩步法合成丙腈的反應過程如式(2)所示。鑒于催化劑的脫氫-加氫性能在丙烯醇催化氨化合成丙腈反應的關鍵作用,以加氫性能優良的金屬釕替代金屬鉻,獲得了比Zn30Cr4.5/γ-Al2O3催化性能更佳的催化劑Zn30Ru1.0/γ-Al2O3[33]。

第一步,采用文獻[31]方法,以甲酸為脫羥基試劑,在235℃、無催化劑條件下以96.7%的高收率將甘油轉化為丙烯醇。第二步,改進后的催化劑Zn30Ru1.0/γ-Al2O3在優化的反應條件,即常壓、反應溫度450°C、氨氣與丙烯醇的摩爾比3∶1、氣時空速600h-1,丙腈收率高達72.6%。綜合兩步反應,由甘油制備丙腈收率達70.2%。

利用XRD、XPS 以及TEM 等表征手段證明,催化劑Zn30Ru1.0/γ-Al2O3中的金屬鋅以ZnAl2O4納米粒子的形式存在,金屬釕高度分散,并與ZnAl2O4納米粒子處于完全相同的區域。催化劑Zn30Ru1.0/γ-Al2O3優良的催化性能歸因于ZnAl2O4納米粒子和金屬釕在空間上的緊密關系,從而使兩者之間產生一定的協同效應,提高了催化劑的加氫-脫氫性能,從而促進了丙烯醇向丙腈的轉化,丙腈收率明顯提高。

2 由生物質基小分子合成吡啶堿

2.1 由乙醇合成吡啶堿

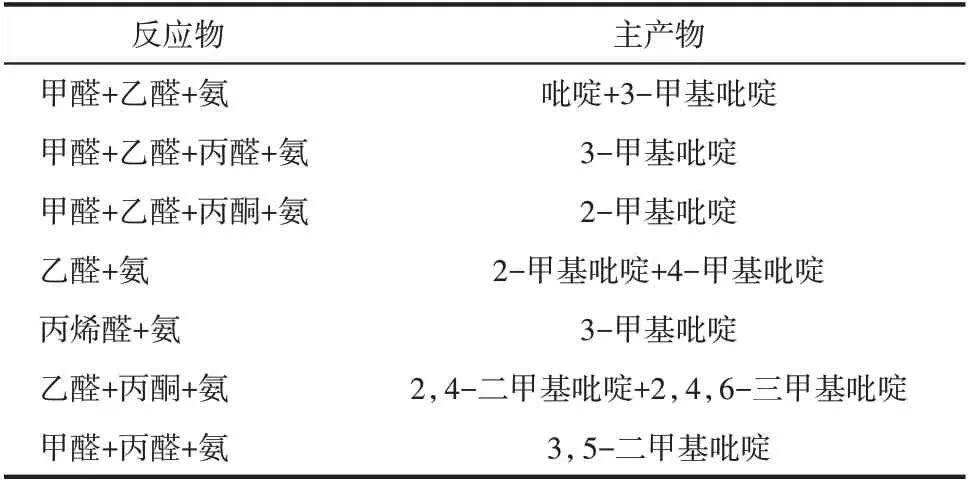

吡啶堿包括吡啶、2-甲基吡啶、3-甲基吡啶和4-甲基吡啶等,主要由醛或酮的氨化縮合即Chichibabin反應合成[34],大規模生產通常以金屬改性的氧化鋁或沸石分子篩為催化劑,在固定床或流化床反應器上進行,而且可通過改變原料調整產品的種類。表1 列出了原料組成與合成的吡啶堿的對應關系[35]。

表1 反應物與所生成的吡啶堿的對應關系

乙醇脫氫可生成乙醛,而乙醛催化氨化可生成2-甲基吡啶和4-甲基吡啶(表1)。因此,嘗試以乙醇催化氨化合成吡啶堿。由于ZSM-5分子篩的擇形性能是合成吡啶堿的關鍵,通常是合成吡啶堿的基礎催化劑,而乙醇脫氫是生成乙醛和吡啶堿的基元步驟,因此選取不同硅鋁比的ZSM-5摻雜各種過渡金屬,以期提高脫氫性能,從而實現由乙醇催化氨化合成吡啶堿。通過在固定床上對所制備催化劑催化性能的考察,發現三金屬催化劑Pb6-Fe0.5-Co0.5/ZSM-5(200)具有較好的催化性能[36]。通過對反應參數的優化,得到優化的工藝參數,即常壓,反應溫度為450℃,氨醇摩爾比為6∶1,停留時間19.2s。在此條件下,乙醇轉化率可達100%,2-甲基吡啶與4-甲基吡啶的總收率達29.0%。XRD和XPS表征結果表明PbO是催化劑的脫氫活性組分。

催化劑Pb6-Fe0.5-Co0.5/ZSM-5(200)隨反應時間延長,活性逐漸下降。催化劑失活歸因于反應過程中產生了積炭,脫氫組分PbO在使用過程中被原位生成的氫氣還原成了單質態Pb(0)并發生燒結,而且催化劑的酸性明顯降低。通過高溫空氣氧化法在線再生可以部分恢復其催化性能,并且經3次重復再生,催化劑催化性能保持相對穩定。值得注意的是,該催化劑還可催化丙酮與甲醇氨化反應,以較高收率得到2,6-二甲基吡啶,表明該催化劑具有較廣泛的適用性[37]。

基于以上結果以及文獻報道[38-39],由乙醇合成吡啶堿可能按以下兩種機理進行:其一,乙醇首先脫氫生成乙醛,然后氨與乙醛縮合生成中間體,亞胺中間體進一步縮合、脫氫生成2-甲基吡啶與4-甲基吡啶;其二,乙醇脫水生成乙烯,乙烯與氨經加成、環合、脫氫生成2-甲基吡啶與4-甲基吡啶。因此,通過控制工藝條件可以實現不同產品的生產。

總之,由乙醇合成吡啶堿存在選擇性低、催化劑穩定性差等問題,詳細反應機理還不明了,因此有待相關催化劑的研究開發。

2.2 由甘油合成吡啶堿

如前所述,甘油幾乎可定量地由甲酸脫羥基轉化為丙烯醇,所以首先以市售的丙烯醇為原料,研究丙烯醇合成吡啶堿的可行性。通過對各種金屬和不同硅鋁比的HZSM的篩選,獲得催化性能較好的催化劑Zn12/H-ZSM-5(80),反應主產物為3-甲基吡啶[40]。當反應在常壓、3∶1 的氨醇摩爾比、420℃以及氣時空速300h-1條件下反應時,丙烯醇的轉化率高達97.8%,3-甲基吡啶的選擇性為37.9%。XRD、XPS以及吡啶吸附紅外的表征結果證明:負載于Zn12/ZSM-5(80)的Zn2+為Lewis 酸中心;ZnO 是丙烯醇轉化為3-甲基吡啶的反應過程中的脫氫活性物種;加成和環合反應則主要是由催化劑中的L酸催化實現的。換而言之,丙烯醇催化氨化合成吡啶堿反應是由催化劑的酸性和脫氫活性物種共同決定的。

在上述結果的基礎上,對甘油直接催化氨化合成吡啶堿進行了探索。與上述策略相同,仍以不同過渡金屬對不同硅鋁比的ZSM-5 進行修飾,制備出一系列催化劑,經催化劑的篩選發現,由質量分數4.6%的Cu 負載于硅鋁比為38 的ZSM-5(38)分子篩得到的催化劑4.6% Cu/HZSM-5(38)顯示出較好的催化性能[41]。產物定性分析表明吡啶、2-甲基吡啶和3-甲基吡啶為主要產物,并伴有少量乙腈、丙腈、乙烯和丙烯的生成。當在常壓氨氣、氨醇比7∶1、520°C以及氣時空速為300h-1的優化條件下進行時,吡啶堿產物總碳摩爾收率可達42.8%。這一結果比純HZSM-5 為催化劑時35.6%的吡啶堿總收率明顯提高,而且反應溫度和氨醇比有明顯降低[42]。吡啶吸附紅外表征表明,金屬Cu的負載對HZSM-5 的Lewis 酸和Br?nsted 酸的分布比例產生較大的影響,適宜的L/B酸比例決定了催化劑具有較好的催化性能。XRD 表征證明新鮮的4.6% Cu/HZSM-5(38)催化劑金屬中Cu 組分以CuO物種形式存在,反應過程中生成的H2將CuO 原位還原為單質Cu。TEM和N2吸附-脫附表征表明催化劑之所以發生失活,是因為反應過程中產生積炭,并覆蓋于催化劑表面,從而阻斷反應物料到達催化劑活性中心。當失活催化劑在線通入適量空氣于550℃下煅燒6h后,積炭被完全燃燒消除,催化劑活性得以再生。同時發現,在反應和再生過程中部分金屬Cu 發生燒結,并且ZSM-5 骨架鋁發生少量流失,使得再生的催化劑與新鮮催化劑相比催化活性略微下降。

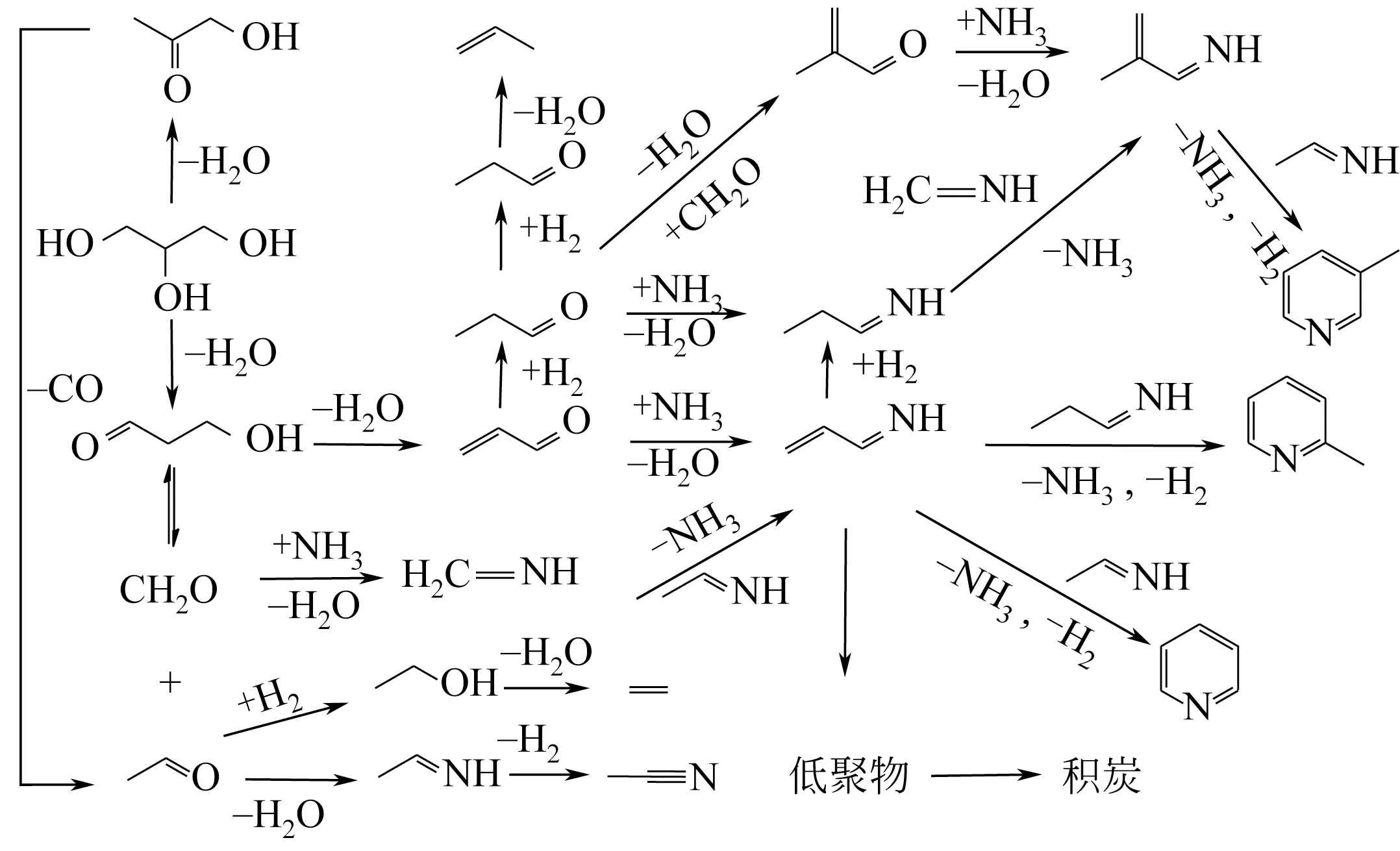

吡啶堿的可能生成途徑如圖4 所示[41]。首先,甘油在催化劑酸中心上脫水同時生成3-羥基丙醛和丙酮醇;生成的丙酮醇受熱分解成一分子乙醛和一氧化碳,而3-羥基丙醛既可繼續脫水生成丙烯醛,又可通過逆羥醛縮合反應分別得到一分子的甲醛和一分子的乙醛,并分別與氨縮合生成甲基亞胺和乙基亞胺;一部分丙烯醛與氨縮合生成丙烯亞胺,部分丙烯亞胺進行原位氫化得到丙基亞胺;另一部分丙烯醛先被氫化為丙醛,并與氨縮合形成丙基亞胺,部分丙基亞胺轉化成中間體2-甲基乙烯亞胺。丙酮醛裂解得到的乙醛也與氨縮合生成乙基亞胺。隨后丙烯亞胺、丙基亞胺、乙基亞胺和2-甲基乙烯亞胺這4 種亞胺中間體通過一系列加成、環合以及脫氫反應得到吡啶、2-甲基吡啶和3-甲基吡啶[43-44]。這些亞胺中間體在反應條件下均可聚合生成聚合物吸附于催化劑表面,進而轉化為積炭使催化劑失去活性。

盡管成功地由甘油直接催化氨化合成了吡啶堿,但吡啶堿的總碳摩爾收率較低,有待進一步提高。前已述及,甘油在多種催化劑催化下可以高收率地轉化為丙烯醛,而丙烯醛是合成3-甲基吡啶和吡啶的關鍵中間體(圖4)。為了進一步提高吡啶堿的收率,根據參考文獻[45],采用兩步法由甘油催化氨化合成吡啶堿,反應在兩級串聯固定床反應器上進行。首先,在第一個反應器中以催化劑FeP-P將甘油脫水轉化為丙烯醛;然后,將脫水產物直接引入裝有雙金屬催化劑Cu4.6Pr0.3/HZSM-5 的第二個反應器中,通過催化氨化合成吡啶堿,催化劑Cu4.6Pr0.3/HZSM-5 由前述4.6% Cu/HZSM-5(38)摻雜0.3%的鐠得到[46]。在最優反應條件下,甘油轉化率可達100%,吡啶堿總收率為60.2%。吡啶堿總收率比一步法的42.8%大大提高。催化劑表征結果表明,銅和鐠的摻雜并未破壞HZSM-5的骨架結構,但增加了催化劑的Lewis 酸性位點,從而提高了催化劑的活性和選擇性。微量鐠的摻雜導致CuO納米顆粒高度分散,從而提高了CuO 物種的脫氫活性,最終提高了雙金屬催化劑的催化性能。此外,銅和鐠的相互作用可能對丙烯醛轉化為吡啶堿有積極的促進作用。

再如圖4所示,在丙烯醛轉化為3-甲基吡啶和2-甲基吡啶過程中,丙烯醛和丙烯亞胺催化加氫生成丙醛和丙胺的步驟至關重要,設想在反應過程中以氫氣作為載氣,不僅促進反應物料的傳送,又作為一種外源氫氣加速丙烯醛和丙烯亞胺轉化為丙醛和丙胺,從而提高了吡啶堿的收率。為此,在丙烯醛催化氨化生成吡啶堿(主產物為3-甲基吡啶)的反應中,以氫氣作為載氣進行了嘗試。為提高催化劑的加氫性能,以Cu4.6Ru1.0/HZSM-5作催化氨化反應的催化劑[47]。結果表明,外源氫氣的引入明顯地提高了3-甲基吡啶的選擇性和吡啶堿的總產率。通過工藝條件的優化,3-甲基吡啶收率達到37.0%,吡啶堿總收率為69.4%。同時,氫氣的引入還延長了催化劑的壽命。對催化劑的表征發現,催化劑中銅和釕分別以CuO 和RuO2的物種形式存在,并且處于相同區域,且彼此接近,使得二者在加氫和脫氫基元反應中存在協同效用。在所有Cu-Ru雙金屬催化劑中,Cu4.6Ru1.0/HZSM-5的催化性能最佳,這可能是該催化劑適宜的比表面積以及較強的加氫-脫氫活性共同影響所致。吡啶吸附紅外、TEM、能譜(EDX)、XPS和N2吸附-脫附表征結果表明,反應過程中產生積炭,阻斷反應物到達催化劑活性位點是導致催化劑失活的原因。令人欣慰的是,催化劑Cu4.6Ru1.0/HZSM-5 在550℃、空氣氣氛下在線煅燒6h,活性得以再生。

圖4 甘油催化氨化生成吡啶堿及各種副產物的可能途徑

值得注意的是,除了增強催化劑的加氫-脫氫性能以外,還可以通過改變分子篩的骨架結構以提高甘油催化氨化合成吡啶堿的選擇性[48]。如以共晶分子篩HZSM-5/11(78)作催化劑,在優化反應條件下,吡啶堿總碳摩爾收率達40.8%,比HZSM-5 為催化劑時提高了14.3%。N2吸附-脫附和吡啶吸附紅外等表征顯示,HZSM-5/11(78)共晶分子篩中HZSM-5(80)與HZSM-11(80)的共生,使催化劑的比表面積增大,而且催化劑中L 酸與B 酸的比值適當,從而有利于吡啶堿的生成。

無論丙烯醛作為起始原料還是作為反應中間體,其容易聚合的特點是造成吡啶堿收率偏低、催化劑壽命短的原因之一。為此,羅才武等[49-50]嘗試以先將丙烯醛轉化其縮二甲(乙)醇,然后以丙烯醛縮二醇替代丙烯醛,在多種催化劑上進行催化氨化合成吡啶堿,結果表明相同條件下吡啶堿的收率和催化劑的壽命明顯提升。

3 結語

乙醇在適宜催化劑催化下可經催化氨化反應合成乙腈,工業放大結果證明該乙腈生成路線技術可行,符合綠色化學理念;乙醇在ZSM-5 分子篩基催化劑催化下可轉化為吡啶堿,但吡啶堿的選擇性較低。

甘油直接催化氨化既可以合成腈類,也可以合成吡啶堿,但目標產物的收率較低;甘油以甲酸脫羥基幾乎定量地轉化為丙烯醇,藉此,采用兩步法由甘油合成腈類和吡啶堿的收率大大提高。

除乙醇催化氨化合成乙腈反應外,其他反應生成目標產物的選擇性、催化劑壽命偏低,尚不能滿足工業化生產的要求。因此,未來研究將通過增強催化劑的加氫-脫氫活性組分的活性,對催化劑的酸性進行有效調節以提高目標產物的選擇性,并減少堿性中間體在催化劑上的過度吸附,從而減少積炭的生成,延長催化劑的壽命,最終實現由生物基小分子合成腈類和吡啶堿的工業化。