乘用車換擋操縱拉索性能提升試驗設計與研究

劉志剛 王振興 譚火南 李亞飛

摘要:為了研究乘用車換擋操縱拉索性能與結構和布置因素的影響,分兩個階段對選換擋操縱推拉索性能提升進行試驗設計,拉通性能與因素之間的客觀聯系。第一個階段采用析因法進行試驗設計,將拉索結構影響因素(護管材料、芯線結構、內襯管材料、間隙潤滑脂、總長度)制作成“樣件編碼表”,再結合空間布置影響因素(總彎曲角度、曲率半徑),設計出“試驗矩陣表”。按照一定的試驗參數進行試驗并分析試驗數據,獲得每個影響因素對拉索性能的影響客觀數值,再對影響因素進行權重分析。得出結構可以通過組合分成性能好和性能差兩種狀態,結構方面內襯管材料和潤滑脂加注量,布置方面曲率半徑、彎曲角度對性能影響權重大。第二階段,通過結構優化和布置優化兩個維度對拉索陛能提升進行研究,獲得R70/438°和R150/176°兩種極限狀態的負載效率分別為63.1%和92%,并進一步得到R90/360°、R110/270°和R130/227°幾種中間狀態的負載效率分別為69.6%、76.2%和86.6%。結果表明,常用的單獨某一項的影響因素,對性能的最終結果影響不大,但因素組合后變化就變得很明顯,特別是彎曲角度和曲率半徑的組合。

關鍵詞:汽車工程;拉索性能提升;試驗設計;換擋拉索;析因法;樣件編碼;負載效率

中圖分類號:U463.2 文獻標識碼:A 文章編號:1005-2550(2020)04-0054-08

劉志剛

畢業于長安大學,本科學歷,現就職于廣州汽車集團股份有限公司汽車工程研究院,從事底盤系統及零部件研發工作,主要研究方向:換擋操縱系統及零部件開發。前言

換擋操縱手柄作為用戶日常駕駛中頻繁操作的人機接口,換擋手感的好壞直接影響品牌形象。而換擋推拉索的性能是影響換擋手感的重要因素之一。在整體提升換擋手感之前,有必要對推拉索性能進行深入研究。

乘用車新車型開發過程中,選換擋操縱拉索在結構選型和空間布置時,往往是通過經驗在理論上進行設計,沒有具體的客觀數值進行指導。

肖俊華等采用理論公式的方法來計算換擋拉索無效行程和負載效率,并找出它們與拉索的整車布置、護管與芯線間隙、護管與芯線摩擦力等因素的客觀關系。但該方法在計算時,將相關參數理想化,在實際應用中最終試驗室獲得的結果與之有一定的差異。

關麗麗等設計的拉索總成試驗臺架,是一個基礎拉索性能測試模型工具,介紹了臺架的總體方案和布置設計,以及簡單的測試方法。對于拉索性能與相關影響因素的客觀聯系試驗方法并沒有提出,也沒有客觀數值測量結果的分析與研究,只能作為試驗的一個基本方案,并不能實際指導整車開發過程中換擋拉索布置設計。

按照實際使用經驗,我們知道影響拉索性能的影響因素很多,也可以羅列出來,但每個因子影響的程度卻不是很明確,本文通過析因法的試驗設計,分兩個階段來研究之間的客觀規律。

第一階段,根據實際使用經驗,通過樣件編碼和試驗矩陣工具,分析每種影響因素不同狀態對應的拉索客觀性能。然后,根據試驗結果的敏感度,對影響因素的影響權重進行排序。

第二階段,將影響權重大的因子提取出來,進行組合,并細化影響因素狀態,進行客觀測試。獲取拉索性能與影響因素之間的直接客觀聯系,以便于指導整車開發中拉索的結構和布置設計。

1影響因素分析與選擇

1.1試驗對象

本文所述的乘用車選換擋推拉索性能,包含無效行程、行程效率、無負載滑動阻力和負載效率。無效行程/無負載力,數值越小,性能越好;行程效率/負載效率,數值越大,性能越好。

1.2影響因素確定

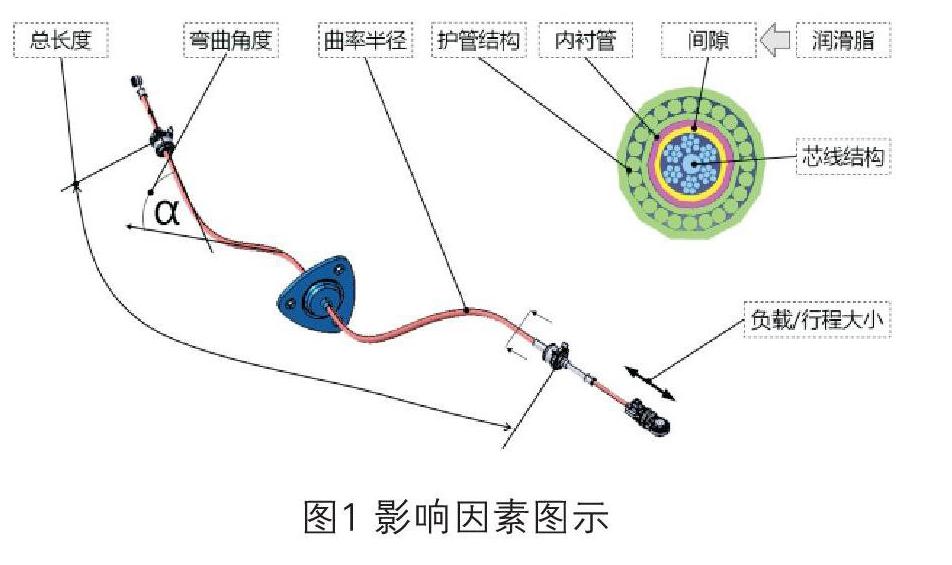

根據實際應用情況,總結出如圖1所示的相關影響因素。結構方面有:拉索總長度、護管結構、芯線結構、內襯管材料、間隙(內襯管與芯線之間)和油脂的填充量共6個因素;應用和布置方面主要有:負載/行程大小、總彎曲角度和最小曲率半徑。

2析因試驗法設計試驗方案

2.1試驗設計目的

根據上述圖1所示的影響因素得知,對換擋推拉索性能影響的因素較多。為了更全面的考察這些影響因素對拉索性能的影響,按排列組合的方法對以上所有影響因素進行一一驗證,需要進行的試驗次數非常多,若試驗之間的關系不明確的話,得不出有效的結論。針對此,引入析因法進行試驗設計。

2.2析因法試驗設計

假設:拉索負載效率僅由長度L、曲率半徑R和彎曲角度A,3個因素影響,每個因素僅有兩種狀態。

狀態1:R1=150mm、L1=1000mm,彎曲角度A1=90°時,測得負載效率η=59%;

狀態2:R1=150mm、L1=1000mm,彎曲角度A2=180°時,測得負載效率η=79%;

狀態3:R1=150mm、L2=1500mm,彎曲角度A1=90°時,測得負載效率11=52%;

狀態7:R2=200mm、L1=1000mm,彎曲角度A1=90°時,測得負載效率η=61%;

狀態8:R2=200mm、L1=1000mm,彎曲角度A2=180°時,測得負載效率η=87%。

以上采用的是單因素變化法,僅是針對彎曲角度不同獲得的結果,如果事先不規劃,想知道半徑、長度不同時的結果,還得重復再測試2×8=16種狀態。

使用完全析因法,將半徑、長度和角度按兩種狀態排列組合如上表所示。僅完成一組8種狀態測試,并繪制表格,如表1所示,可直觀得出各因素對結果的影響程度,以及相互之間的關系。

2.3試驗過程設計

按照析因法試驗設計思路,有n個影響因素,每個因子僅考慮兩種狀態,為了得出所有n個影響因素對測試結果的影響,總的試驗次數應為2n次。按照前文所述,本次試驗設計挖掘出來的因子至少9個,這樣總的試驗次數將達到29=512次。

但是,在實際應用時,很多影響因素并不僅僅只有兩種狀態。比如,常用的護管結構有3種,常用的芯線結構有5種,長度、曲率半徑、總彎曲角度等因素更是線性持續變化的,總試驗次數將超過10000次,全部做完是不現實的。

同時,為了實際操作可執行性,并保證測量結果的客觀準確性,本次試驗設計了“樣件結構與編碼規則”、“試驗矩陣圖”兩個試驗指導文件。

表2所示,“樣件結構與編碼規則”主要考慮結構對拉索性能的影響,將各種影響進行組合,形成了樣件編碼表,即方便樣件的制作與管理。又可以為后續試驗實操提供準確地樣件信息。

表3所示,“試驗矩陣圖”主要考慮空間布置對拉索性能的影響,并綜合考慮結構因素,將“編碼”分布在矩陣圖中,形成了有效可執行的試驗操作文件。如此做,可使試驗規劃更有條理,不會有遺漏,也方便后續結果數據提取與分析。

在樣件規劃和試驗矩陣圖設計完成后,還需要對試驗臺架及測試軟件進行設計優化,確定試驗參數,并統一測試操作規范和數據分析規范。整個試驗過程如圖2所示:

試驗參數設定如表4所示,臺架、測試軟件、測試操作規范和數據處理規范,不是本文關注重點,此處不再贅述。

2.4影響因素提取研究與分析

將以上試驗過程執行完成(稱為第一階段測試),可以得到拉索性能與每項影響因素客觀聯系。實際上眾多因素中,對性能真正產生明顯影響的因素只是其中的一部分。

通過研究與對比分析,將影響幅度大的因素提取出來,進行組合,再做了進一步研究(第二階段測試),重新設定試驗條件,將影響關聯度高的因子參數細化,從而得出能夠指導實際車型開發中應用的參數。

3試驗測試結果分析

3.1各影響因素對性能影響

如表2樣件結構與編碼規則和表3試驗矩陣表所示,試驗矩陣圖中的每一次試驗,都是針對一種特定拉索結構+特定的布置方式(為了考慮試驗結果的準確性,每種相同結構的樣件都做了3根,并分別進行試驗)。

第一階段試驗結束后,從分析數據中分別提取護管結構、內襯管材料、芯線結構、間隙、潤滑脂、樣件長度、曲率半徑、彎曲角度和負載大小等每個因子對拉索性能的影響,并對影響因素權重進行了排序。

3.1.1護管結構

圖3所示為兩種護管結構,分兩組并按相同的布置方式所測得的性能結果(平均值)。結果顯示兩種結構性能各有優劣,護管B無效行程、無負載力和行程效率較好,護管A的負載效率好。

圖4所示結果,內襯管材料為PTFE的樣件性能較優,效率可以提高2%-3%。

3.1.3芯線結構

如圖5所示,兩種芯線結構對性能影響各有優點,但性能相差不大。

3.1.4曲率半徑

3.1.5彎曲角度

3.1.6樣件長度

3.1.7間隙

3.1.8潤滑脂

3.1.9負載大小

3.1.10所有因子對性能影響及權重

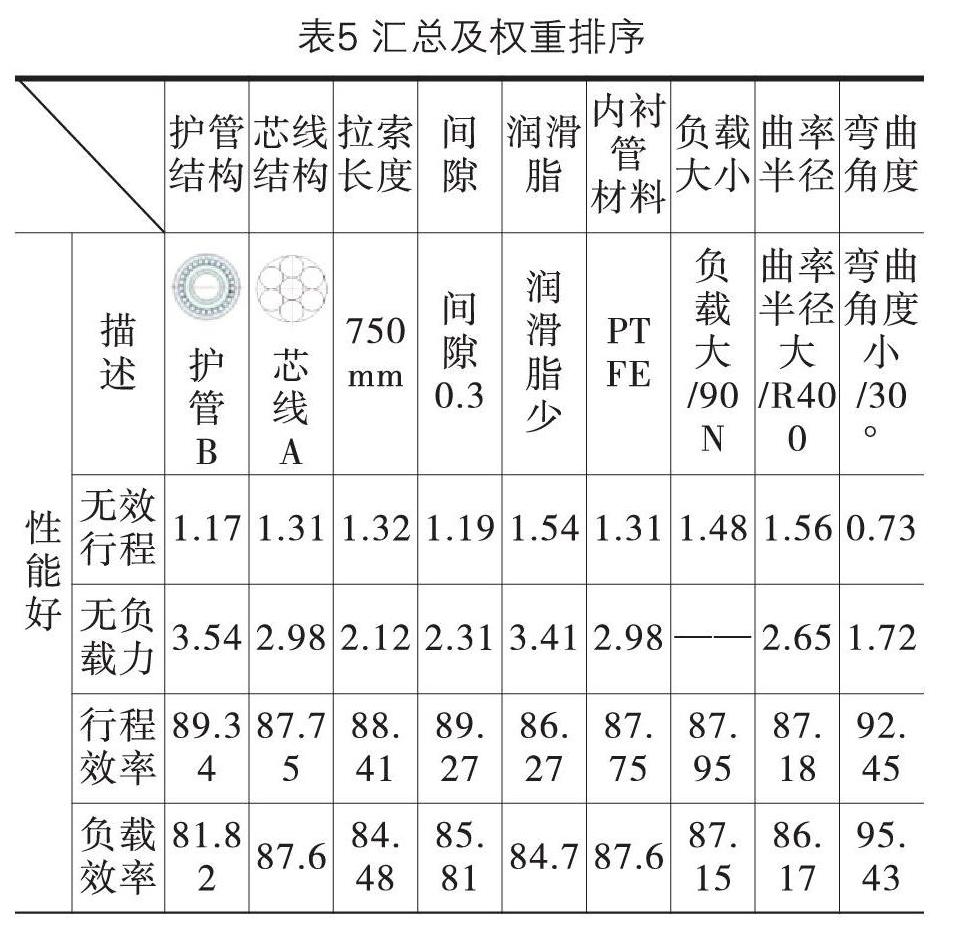

上述是部分因子的影響,所有因子的影響如下表所示:

表5所示影響權重排布,是從性能結果和實際使用情況進行綜合考慮得出的。結構方面影響性能較大的因子是內襯管材料和潤滑脂加注量(與實際生產控制相符),布置方面兩個因子對性能的影響都很大,且布置影響比重大于結構。

表5將性能好和性能相對差的所有因子(結構和布置方式)分成了兩種狀態。在第二階段的試驗中,會將所有最好狀態結構因子組合成一種樣件,將所有最差狀態結構因子組合成另一種樣件,然后去研究兩種不同布置狀態下的性能表現。

4第二階段試驗測試與結果分析

4.1優化試驗方案設計

整車實際開發過程中,需要典型狀態的客觀數值。故此,設計出兩種極限的結構狀態(如表6所示)和布置狀態(表7所示)。

4.2優化試驗測試結果

由以上測試結果可知:

結構、布置單獨優化,拉索性能均有優化,布置影響>結構影響;

好的布置狀態(b),結構優化對性能的影響小;差的布置狀態(a),結構優化對性能影響急劇變大;

優化敏感度:無負載力/負載效率>無效行程/行程效率。

4.3補充布置方式測試

為了能夠更直觀地指導設計,我們增加了三種布置方案,如下:三種布置方案下的性能測試結果如下所示:

5結束語

(1)采用析因法進行試驗設計,制定了“樣件結構和編碼規則表”、“試驗矩陣表”,設計了詳細的試驗過程與試驗參數表。

(2)通過試驗測試獲得影響因素護管結構、內襯管材料、芯線結構、曲率半徑、彎曲角度、樣件長度、間隙、潤滑脂和負載大小對拉索性能影響的客觀數值,并得到對拉索性能影響權重大的布置因素是曲率半徑和彎曲角度、結構因素是內襯管材料和潤滑脂加注量。

同時,通過數據分析發現,單個因素對性能的影響不大,組合后影響變大,特別是最小曲率半徑與總彎曲角度的組合。

(3)匯總第二階段的測試結果,按照兩種結構分別制表如下:

在整車性能目標設定時,可以快速的查詢上述兩個表格,選擇最佳的結構與布置方案。