熔融制樣X 射線熒光光譜法測定菱鎂石粉中主要成分

殷 宏

(天津鋼鐵集團有限公司,天津300301)

0 引言

菱鎂石粉是冶金行業中燒結生產的重要原材料,其中氧化鎂和二氧化硅的含量直接關系到燒結礦的質量,進而對高爐爐況產生影響。菱鎂石粉中的主要成分是氧化鎂和二氧化硅,實驗室中一般傳統分析方法采用的是EDTA 容量法滴定氧化鈣和氧化鎂含量,重量法測定二氧化硅含量[1];利用X 射線熒光分析儀進行熒光分析,通常樣品采用壓片法或熔片法[2]。壓片法具有快速分析,穩定性高等優點,但對于菱鎂石樣品的粒度具有很高的要求,粒度效應影響較大,通常樣品的狀態直接影響樣品的數據穩定與否,因此壓片法應用較少,實驗室更多的是采用熔片方法,但熔片法一般需要將樣品預先灼燒,分析時間較長,而且需要進行燒失量折算才能報出最終結果。

1 X 射線熒光光譜儀測定菱鎂石的方法分析

在X 射線熒光光譜法測定鎂砂及鎂石及菱鎂礦中主次成分的相關文獻中[3],多以標準物質作為參照物, 采用熔融法制樣, 建立了測定鎂砂及其礦物原料中主要元素含量的X 射線熒光光譜法,該方法優點是,熔融法消除粒度效應的影響,同時準確性能夠得到保證,但該方法樣品也是需要灼燒,無形中增加了樣品的分析時間,雖在相比于化學法,簡化了操作步驟,但對于日常生產中連續操作,不適合應用于連續生產的快速檢測。在X 射線熒光光譜法測定鎂質耐火材料成分的相關文獻中,重點討論了燒失量對樣品最終結果的影響[4]。針對不同梯度標準樣品中鎂含量的不同,對熔片的熔劑配比和稀釋比做了選擇,對于鎂質耐火材料(制品鎂磚等)及其原料(水鎂石,原料鎂砂等)的測試具有很好的實驗結果。

而菱鎂石粉中的鎂大多以碳酸鎂形式存在,具有很高的灼燒減量,一般燒損可達45%左右,如果對樣品進行灼燒后,熔融制樣可將樣品粒度效應完全消除,但樣品需經過1 000 度灼燒兩個小時,進行樣品燒失量的測量。而對于日常生產中的樣品檢測,這樣的檢測方法還是會影響樣品的檢測速度,實際中不好操作。因此,基于目前存在的以上問題,本文提出的分析方法同樣是利用X 射線熒光光譜儀,對樣品進行熔融制樣,但是在基礎測量條件中燒失量情況選擇中,采用“平衡”選項[5],即樣品歸一化處理。無須進行燒失量的測量,熔融后測定結果即為最終分析結果,可簡化燒失量測定及后續含量折算的過程,從而節省了檢測時間,提高實驗分析效率。本方法采用菱鎂石、水鎂石、白云石標準樣品及其緩和標樣,作為標準物質繪制標準曲線,再以標樣及生產樣品進行驗證,分析結果顯示,該分析方法準確性能夠得到保證,滿足生產需要。

2 菱鎂石粉的測定實驗

2.1 儀器和試劑

儀器:X 射線熒光光譜儀,Magix PW2403 型,荷蘭公司生產(PANalytical),端窗銠靶X 光管;功率3 kw;DY501 型國產電熱自動熔樣爐。

試劑:混合溶劑,四硼酸鋰與偏硼酸鋰比例為66:33(優級純);飽和溴化鋰溶液(分析純)。

2.2 工作條件

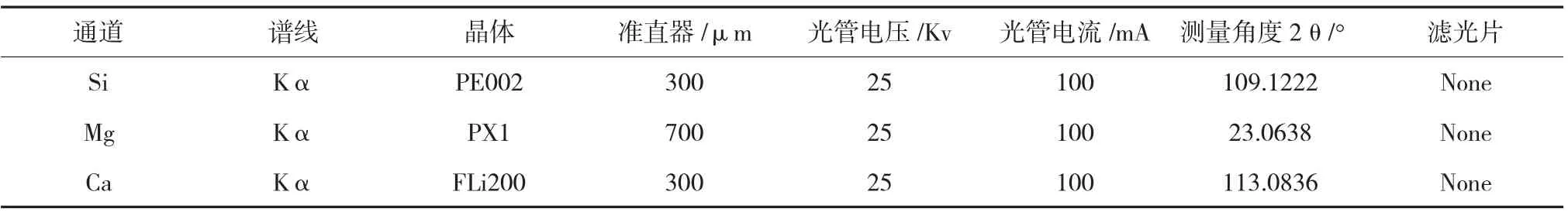

儀器設備工作條件如表1 所示。

表1 儀器設備工作條件

2.3 融樣方法

準確稱量比例為66:33 的四硼酸鋰與偏硼酸鋰混合熔劑9.0000g(±0.0002 g),置于鉑金合金坩堝中(Pt:Au=95:5),再將干燥的菱鎂石粉樣品稱取0.90000 g(±0.0001 g),與混合熔劑充分混合均勻,滴加飽和溴化鋰溶液6 滴,再將合金坩堝放置于熔融機托盤中,在1 050 ℃溫度下自動熔融18 min(其中預熔6 min、搖擺熔融10 min、靜置2 min)。在熔融過程中,將樣品托架推入熔爐爐膛內,熔融過程結束后打開爐蓋,將熔好的樣品迅速從鉑金坩堝中倒入成型模具中,樣品自然冷卻成型,呈均勻透明的玻璃片,貼好標簽,置于干燥器中待測。

3 實驗測定結果分析

3.1 融樣條件的選擇

(1)實驗樣品稱取量的選擇。由于菱鎂石中以碳酸鹽為主,樣品的燒失量較大,本法采用直接熔融,樣品不經過高溫灼燒處理,因此融樣的稱取量綜合考慮了燒失量對最終樣品成片的效果的影響。如果樣片的稱量質量過少,樣片太薄,因坩堝成型模具不平整或者溫度驟降等影響,不容易形成外形完好的樣片,樣品稱量太多又影響混合均勻性,因此本實驗樣品稱取量為0.9000 g,本法按照1:10 的稀釋比進行熔融處理。稀釋比太小則樣品的流動性變差,稀釋比太大則對低含量元素影響測量強度。再采用經驗系數法進行曲線校正,減少其基體效應帶來的影響。

(2)混合熔劑和熔融溫度的選擇。由于采用了四硼酸鋰與偏硼酸鋰混合熔劑,相比于四硼酸鋰熔劑,具有更好的熔融效果,無需采用很高溫度進行熔融,本實驗采用1050 度。

3.2 標準工作曲線的建立

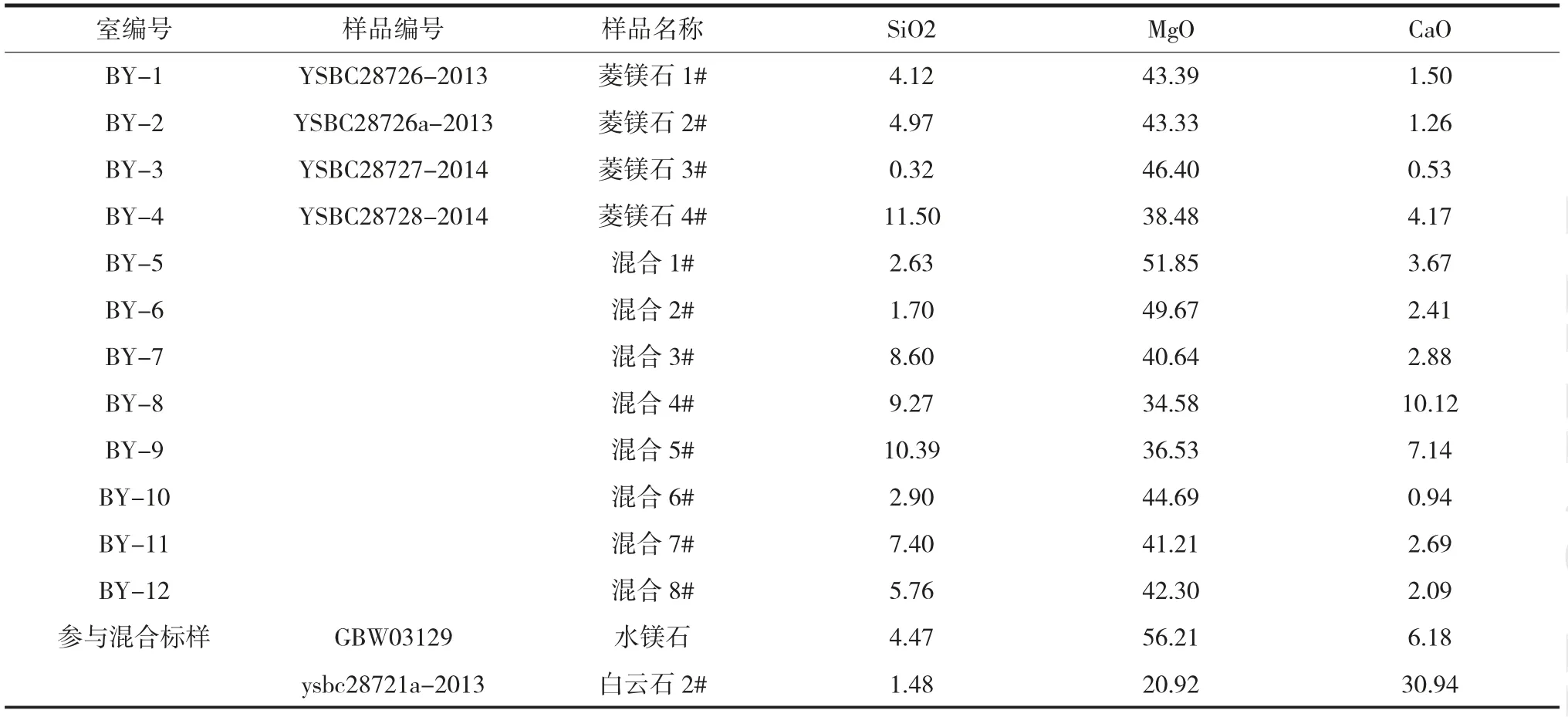

根據X 熒光光譜儀的使用條件,建立新通道名稱。在樣品狀態描述中,選擇熔融片,選擇樣杯尺寸與樣品形式;在燒失量選擇中,選“Balance”,表示排除所測所有氧化物之外的總和,適用于燒失量大且組分明確的樣品。其他設置,同常規樣品的設定。再進行角度檢查和脈沖高度分析檢查后,進行標準測量,建立標準分析曲線,并進行譜線擬合和曲線校正,標準曲線用標準物質含量見表2。

由于菱鎂石市售標準樣品較少,日常樣品中的菱鎂石鎂含量在40~46%左右,為了獲得良好的曲線線性,將分析曲線用水鎂石和白云石,菱鎂石與菱鎂石,菱鎂石與白云石進行混合,從而達到具有合適含量范圍的工作曲線。對于混合標樣,按照不同比例進行混合,并研磨。再采用化學法定值,用化學值作為標準值建立曲線。

表2 建立標準曲線用標準物質含量表 /%

3.3 分析方法精密度與準確性

建立工作曲線后,進行方法精密度測試。依照本實驗方法選取三個生產過程樣,各制備11 個玻璃樣片分別進行測定,將11 次結果作為精密度實驗結果,測試結果見3。

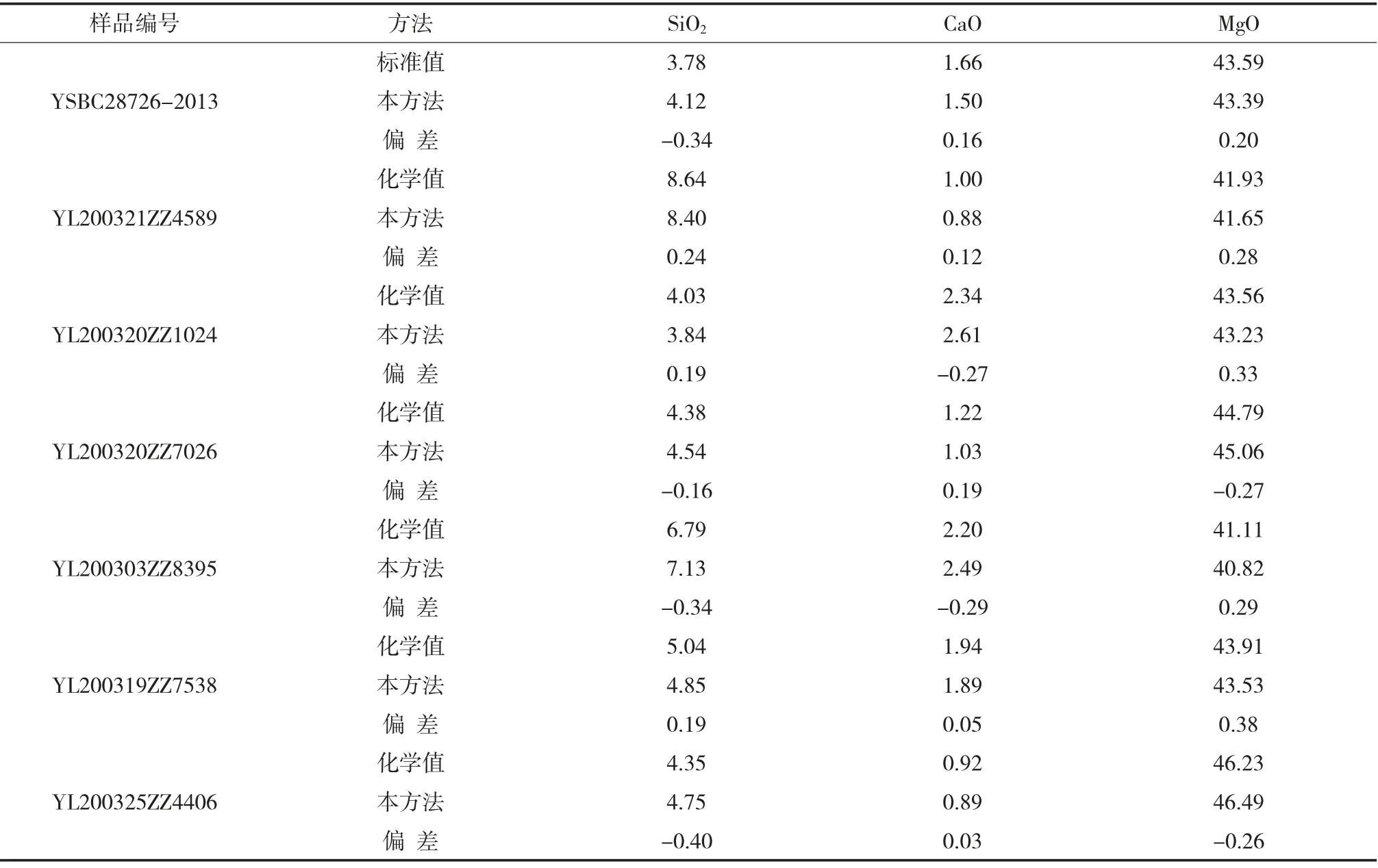

除以上三個試樣外,我們另選取三個試樣和一個有證標準物質,共計7 個樣品,氧化鎂含量范圍包括40%~46%,共計6 個樣品分別用本方法與標準方法[6]進行方法比對測定,作為實驗準確度驗證,比對情況見表4。

由表3、表4 的實驗結果得出,本方法與化學法偏差在國標的誤差范圍內,實驗結果可信,而且經過精密度試驗,方法的精密度良好,可以應用于實際生產檢驗。

3.4 關于燒失量結果的驗證

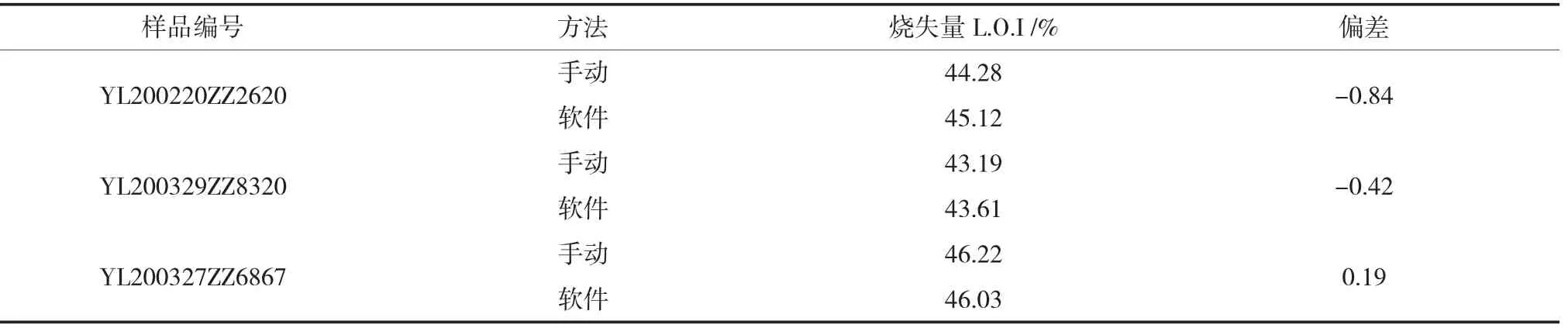

本方法采用的是歸一化法,通過重量平衡法來處理樣品的灼燒減量帶來的影響,未驗證本實驗與樣品真實結果的燒損差異,為此進行了灼燒減量的對比實驗。軟件自動計算得出燒損是用歸一化含量100%減去所測定樣品的所有氧化物的總和即為樣品的灼燒損失量,與真實數據必然存在一定偏差。但由于菱鎂石粉的組成固定,燒失量大,由樣品自身性質決定了實驗方法可降低其燒失量引起的偏差。隨機取3 個生產樣品,將軟件自動計算出的燒失量與實際燒失量進行比較,比較結果見下表5。

表4 準確性驗證 /%

通過燒失量比較,可以得出本方法與真實燒失量之間存在一定差異,但偏差在可接受范圍內,因歸一化時其他元素和量存在一定誤差,這種偏差可通過軟件對主元素進行監控矯正。

表5 燒失量比較

4 結論

采用熔融制樣,利用X 射線熒光光譜分析儀器軟件中的“歸一化”功能測定菱鎂石粉中氧化鎂、氧化鈣、二氧化硅含量,與傳統灼燒后熔融相比較,即節省了灼燒實驗所需要的時間,又提高樣品分析的穩定性和操作性。相比于壓片法能更好的克服粒度效應的負面影響。通過方法精密度試驗、準確性驗證和燒失量對比試驗,證明此檢測方法的效率、精度、穩定性和可操作性均能滿足生產現實的檢測需求。