聚丙烯閃蒸釜置換操作DCS 自控系統的實現

張麗萍 王維鐸

(1.新疆克拉瑪依職業技術學院電子與電氣工程系;2.新疆天利高新石化股份有限公司聚丙烯廠)

某聚丙烯廠生產聚丙烯粉料的裝置采用的是液相本體法工藝,間歇式生產,具有工藝流程短、生產設備相對簡單、投資少、收益高的優點,在一些中小型聚丙烯生產企業應用較多。 但是間歇式生產是單釜操作,工作量和勞動強度都非常大,人為因素多,給生產過程的產品質量、能耗、功耗和安全都帶來一定的影響。 因此,基于DCS系統,實現了閃蒸釜置換操作的自動控制。

1 閃蒸工藝簡介

在聚丙烯生產過程中,聚合釜反應結束后聚丙烯形成固體顆粒,未聚合的液體丙烯單體吸附在固體顆粒中。 聚合產物進入閃蒸操作,由于壓力和溫度的降低致使液體丙烯單體很快汽化,使單體與聚合物分離,單體回收后可繼續使用。 閃蒸過程就是其中的一個重要分離過程。 閃蒸置換操作的目的就是通過抽真空和氮氣置換將閃蒸釜內的丙烯氣含量置換為小于0.8%,防止在包裝時由于閃蒸釜內過高含量的丙烯氣與空氣形成爆炸性混合氣體,該氣體遇到靜電可能引起火災爆炸。

閃蒸釜工藝流程如圖1 所示。 在上一工段聚合釜出現“干鍋”后,聚丙烯粉料噴入閃蒸釜,準備置換。 閃蒸置換大致分為抽真空置換和充氮氣置換兩個階段,其具體置換操作過程為:聚丙烯粉料噴入閃蒸釜后,首先打開閃蒸釜上的去氣柜閥,待閃蒸釜壓力為零時關閉去氣柜閥;現場手動開啟真空泵,打開真空泵入口閥,打開閃蒸釜上的抽真空閥, 當真空泵壓力為-0.06MPa 時,延遲120s,關閉抽真空閥,打開閃蒸釜上的氮氣閥,充壓至0.2MPa,關閉充氮氣閥,打開就地放空閥泄壓,泄壓至0MPa 后,再打開抽真空閥,進行抽真空操作。 此操作重復3 次,第3 次抽真空后,關閉真空泵, 并且在第3 次氮氣泄壓為0MPa 后進入氮氣置換階段。 人工充氮氣壓力為0.2MPa,延遲120s,關氮氣閥,開就地放空閥,泄壓為零;再關放空閥,開氮氣閥充氮氣。 此操作重復5 遍,置換操作完成。

2 閃蒸釜實現自動控制的必要性分析

閃蒸釜工藝整個工作過程中真空泵的啟停、所有閥門的操作, 都是操作工在現場手動完成的,每一釜操作循環都需2~3h,每個操作工一天內進行泵的啟停、 閥的關閉操作就有四百次之多,工作量大且勞動強度高。 同時,人對氮氣的操作無法精確計算,會造成氮氣的浪費;而且操作過程中可能由于人為因素導致操作失誤進而引發生產事故。 所以,對閃蒸釜的置換工作過程實現高效、精準的自動控制是很有必要的。

3 閃蒸釜自動控制方案討論

圖1 閃蒸釜工藝流程示意圖

常用的自動控制主要有典型的控制器控制方案、PLC 控制方案和DCS 控制方案, 當然還有大型工業控制中應用的現場總線控制系統(Fieldbus Control System,FCS)。

典型的控制器控制方案是一種差值控制系統,在工業中適用于對現場測控點的精準控制。

FCS 是一種集通信、管控為一體的系統,實施成本太高,經濟上不劃算。

PLC 的實質是專用于工業控制的計算機,主要用于工業過程中的順序控制、 邏輯控制和開關量的控制,也可以實現模擬量控制,新型PLC 也兼有閉環控制功能。 從閃蒸釜工藝過程的分析可知,閃蒸釜置換操作是一種典型的順序控制過程。

DCS 系統是在工業生產規模不斷擴大,控制管理要求不斷提高,過程參數日益增多,控制回路越加復雜的情況下應運而生的。 DCS 系統集計算機技術、控制技術、網絡通信技術和圖形顯示技術于一體,其基本思想是分散控制、集中操作、分級管理。 其中系統網絡是DCS 的基礎和核心,它決定著整個DCS 系統的實時性、可靠性和擴充性。 DCS 主要應用于大中型工業控制中,特別像石油化工這種流程性控制領域,需要處理的對象是整個企業的全部生產活動,是一個復雜的綜合自動化系統, 利用DCS 可以實現生產過程自動化、實時生產數據采集、動態監控、在線質量控制、過程優化,有些生產調度和生產管理工作也可在DCS 上實現。該聚丙烯廠閃蒸釜置換操作的順序控制即可在DCS 工程師站組態實現。

從上面的分析可以看出,PLC 控制方案和DCS 控制方案都可以有效實現該裝置的控制要求, 從一次投入成本來看,PLC 控制方案更勝一籌。 但是該廠有4 套閃蒸釜,控制點比較多,采用一套PLC 控制,負載太大,不能保證安全、平穩、高效運行。 同時由于該廠原有的監控操作、聚合反應控制系統均已采用DCS 系統,所以閃蒸釜控制系統采用DCS 控制會非常方便接入原監控系統,與廠級進行聯網、監控實施也更方便。 更重要的是,采用DCS 系統,在硬件、軟件、現場儀表以及人工投入方面都是較低的,只需在原DCS 上對閃蒸釜控制系統進行組態和設置,把現場閃蒸釜上的放空閥、抽真空閥、去氣柜閥、氮氣閥、噴料閥及放料閥等手動截止閥換成氣動閥,就可以實現整個控制要求了。 改造過程更簡單、可靠、高效而且投資較少。

4 DCS 實施情況分析

該廠采用的DCS 是JX-300XP 控制系統,實現了粗丙烯的精制處理、 聚合釜的聚合反應控制、閃蒸操作、成品包裝、膜回收系統及輔助系統等現場信息的采集、 過程監控及聯鎖控制等,保障了整個生產過程安全、可靠、平穩運行。

4.1 現場設備的DCS 組態

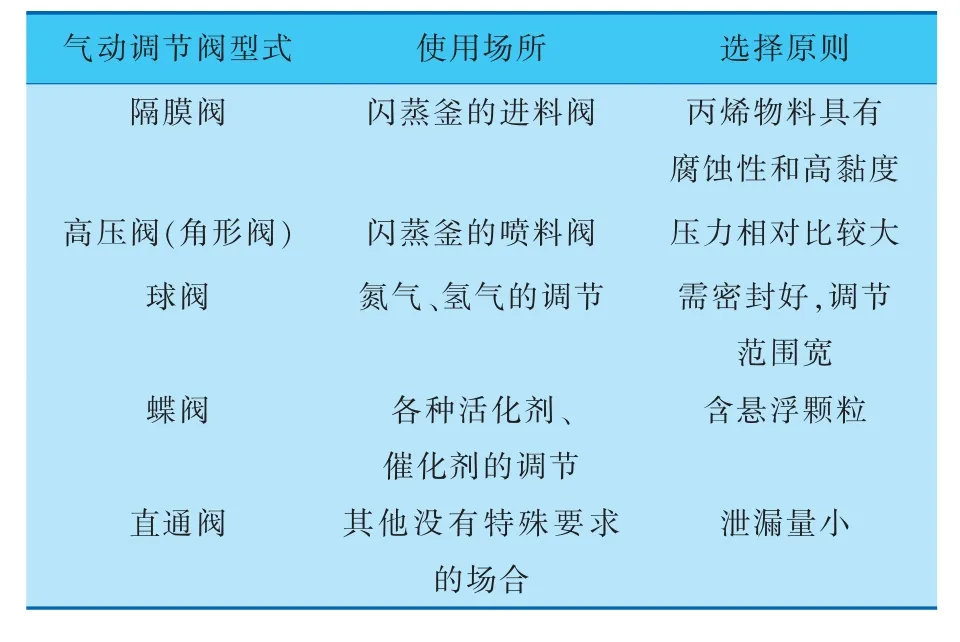

在整個閃蒸釜裝置的自動化改造中,現場手動截止閥的更換是一個關鍵的任務,根據各處調節閥的操作介質、環境以及工藝、自動控制的需求,均選用國產氣動調節閥Ⅲ型(流量特性均為等百分比),詳見表1。

表1 調節閥儀表選型

調節閥和真空泵的DCS 組態主要有硬件和軟件兩方面。 硬件組態主要完成現場控制站I/O模塊的配置,將所有調節閥和真空泵的儀表信號線引到現場控制站I/O 模塊上, 并確保I/O 模塊每個通道不重復使用。 軟件組態的原則是盡量不要對原組態系統做太大的改變, 主要完成I/O 測控點組態和控制邏輯組態。 I/O 測控點組態中現場I/O 模塊新增的每一通道對應一個I/O 測控點,圖形化組態界面中采用了表格形式,避免了對原監控畫面的破壞;控制邏輯組態中需重新編寫用戶控制方案,并對控制算法重新編譯、下裝、調試,這是實現閃蒸釜自動控制最核心的內容。

4.2 改造后的效益分析

閃蒸釜采用DCS 系統控制后,操作過程更加規范合理,與手動操作相比,安全性和平穩性都得到提高;操作工的工作量明顯減少;在降低能耗方面也很明顯,特別是氮氣的用量與以前相比節約了200m3/t 左右,市場一般氮氣每立方米0.6元,即每噸可以節約120 元,按裝置年需求約6kt計算,一年的氮氣用量就可以節約72 萬元左右;再者,采用DCS 控制后,崗位的現場操作人員大量縮減,人工費一年可以節約30 萬元左右。

5 結束語

某聚丙烯廠閃蒸釜的置換操作過程采用DCS 系統控制后,泵的啟停、閥門的操作以及整個置換過程都由DCS 自動控制實現,大幅降低了操作工的勞動強度和工作量。 整個生產過程按照DCS 設置好的程序和算法運行,提高了操作的平穩性和可靠性,避免了人為因素造成的生產波動和安全事故,減少了氮氣的浪費,節約了成本,提高了聚丙烯產品的產量和質量, 經濟效益顯著。目前國內使用液相本體法工藝、間歇式生產的中小聚丙烯生產廠還有一定份額,本次改造的順利實施可為其他同類型工藝改造升級提供借鑒。