ECS-700系統(tǒng)在仿真訓(xùn)練裝置中的應(yīng)用

薛秀莉 楊永紅

(北京燕山石化公司教育培訓(xùn)中心)

北京燕山石化公司教育培訓(xùn)中心仿真訓(xùn)練裝置于1994 年建成, 是國內(nèi)第1 套煉油化工仿真訓(xùn)練裝置[1]。它采用實際規(guī)模的靜設(shè)備、控制系統(tǒng)和動設(shè)備,不使用真實物料,采用水和低壓氮氣來替代實際裝置中相應(yīng)的液相和氣相物料,反應(yīng)動力學(xué)、傳質(zhì)與傳熱等過程由仿真模型進行實時模擬,是一套物理裝置與數(shù)字仿真相結(jié)合的半實物仿真訓(xùn)練裝置,可為企業(yè)職工和高校大學(xué)生提供逼真的技術(shù)培訓(xùn)。

仿真訓(xùn)練裝置由仿真計算機、DCS 控制系統(tǒng)和一套包括了煉油化工典型工藝設(shè)備的裝置這3部分組成。 現(xiàn)場生產(chǎn)裝置來源于二甲苯生產(chǎn)裝置的臨氫異構(gòu)單元,仿真模型使用通用過程工業(yè)嚴格模型開發(fā)系統(tǒng) (General Process Rigorous Engineering System,GPRES) 開發(fā),DCS 控制系統(tǒng)于2018 年進行升級改造為浙江中控ECS-700系統(tǒng)。 ECS-700 系統(tǒng)對現(xiàn)場設(shè)備或仿真模型進行控制和操作管理, 該系統(tǒng)和仿真模型之間通過OPC 技術(shù)進行數(shù)據(jù)交換。

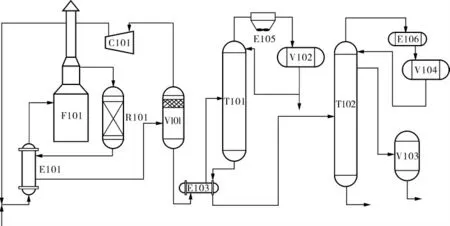

1 工藝流程簡述

圖1 異構(gòu)反應(yīng)系統(tǒng)工藝流程

結(jié)合仿真培訓(xùn)的特殊需要,工藝過程選取二甲苯生產(chǎn)裝置異構(gòu)化反應(yīng)單元的分離工段[1],由吸附單元抽余液塔第5 塊塔板側(cè)線來的物料,在臨氫狀態(tài)下用催化劑異構(gòu)反應(yīng)為含有平衡對二甲苯的C8 芳烴[2],工藝流程如圖1 所示。 物料進入異構(gòu)加料緩沖罐后, 經(jīng)異構(gòu)加料泵送入混合進出料換熱器E101。 循環(huán)氣體經(jīng)壓縮機壓縮后,一部分為防喘振返回壓縮機入口, 另一部分則和異構(gòu)加料泵來的物料混合進入E101, 經(jīng)換熱后進入加熱爐加熱至規(guī)定溫度后, 進入異構(gòu)反應(yīng)器。 反應(yīng)產(chǎn)物在E101 和混合物料換熱后進入產(chǎn)品冷凝器, 冷卻后進入產(chǎn)品分離器分成氣液兩相。 氣相一部分去火炬,另一部分進入循環(huán)氣體壓縮機, 液相經(jīng)脫庚烷塔進料泵抽出與新鮮進料混合, 經(jīng)換熱升溫后, 進入脫庚烷塔脫除C7 以下的輕組分。 脫除了輕組分的C8 芳烴料進入再精餾塔脫除C9 以上重組分及部分聚合物。

現(xiàn)場的生產(chǎn)裝置包括加熱爐、反應(yīng)器、反應(yīng)產(chǎn)物分離器、精餾塔、換熱器、分離罐及機泵等。壓縮機系統(tǒng)由仿真模型實現(xiàn),壓縮機的現(xiàn)場操作在計算機上實現(xiàn),培訓(xùn)時學(xué)員可以在現(xiàn)場裝置上進行實際操作。

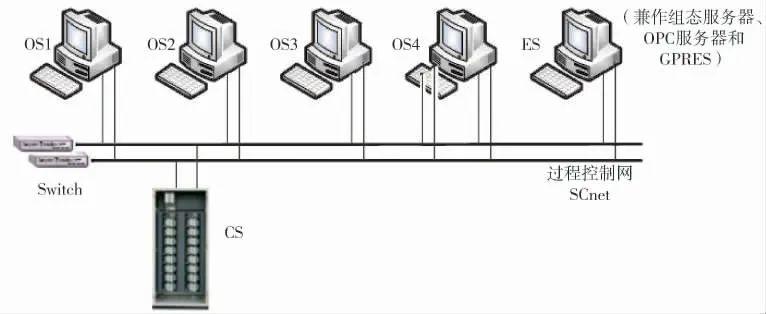

2 控制系統(tǒng)配置及規(guī)模

本裝置共有I/O 測點169 個, 其中模擬量輸入51 點(4~20mA 電流50 點,熱電阻1 點),模擬量輸出42 點,常規(guī)DI 位號43 點,常規(guī)DO 位號33 點;仿真數(shù)據(jù)63 個。

項目定義一個操作域和一個控制域[3,4],控制域內(nèi)設(shè)置一個現(xiàn)場控制站(CS),操作域內(nèi)設(shè)置4個操作員站(OS)和1 個工程師站(ES)。系統(tǒng)網(wǎng)絡(luò)為雙網(wǎng)冗余配置,整體網(wǎng)絡(luò)架構(gòu)如圖2 所示。

圖2 ECS-700 系統(tǒng)整體網(wǎng)絡(luò)架構(gòu)

3 ECS-700 系統(tǒng)關(guān)鍵控制方案設(shè)計與實施

仿真訓(xùn)練裝置的工藝變量均集中在控制室ECS-700 系統(tǒng)中指示、自動調(diào)節(jié)和記錄,并對一些重要的操作變量設(shè)置超限報警或聯(lián)鎖控制,以保證裝置的安全平穩(wěn)操作。 裝置的大部分控制回路采用單回路控制和串級控制,由ECS-700 系統(tǒng)完成。 部分典型控制方案如下。

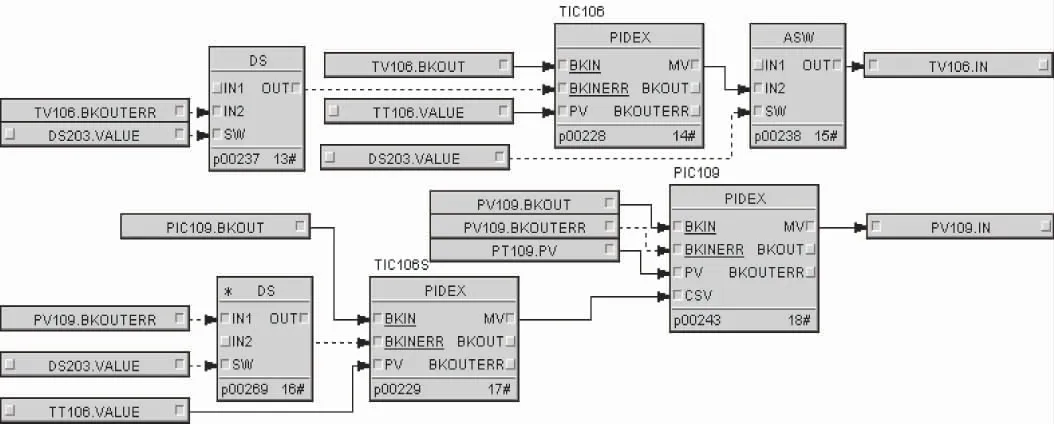

3.1 原料加熱爐出口溫度控制

原料加熱爐燃料有燃料氣和燃料油兩種。 當(dāng)選擇燃料氣加熱時,使用出口溫度單回路控制方案;選擇燃料油加熱時,使用加熱爐出口溫度-燃料油壓力串級控制方案。 自定義一個開關(guān)量(DS203)實現(xiàn)燃料氣和燃料油控制的選擇,控制組態(tài)如圖3 所示。

DS203 為OFF 時為燃料油加熱模式,TIC106S 和PIC109 組成串級控制, 同時TIC106功能塊處于初始化狀態(tài),TV106 關(guān)閉。

DS203 為ON 時為燃料氣加熱模式,TIC106單回路控制,TIC106S 功能塊初始化,PIC109 切回手動控制模式,燃料油閥門關(guān)閉。

3.2 T102 塔進料溫度控制

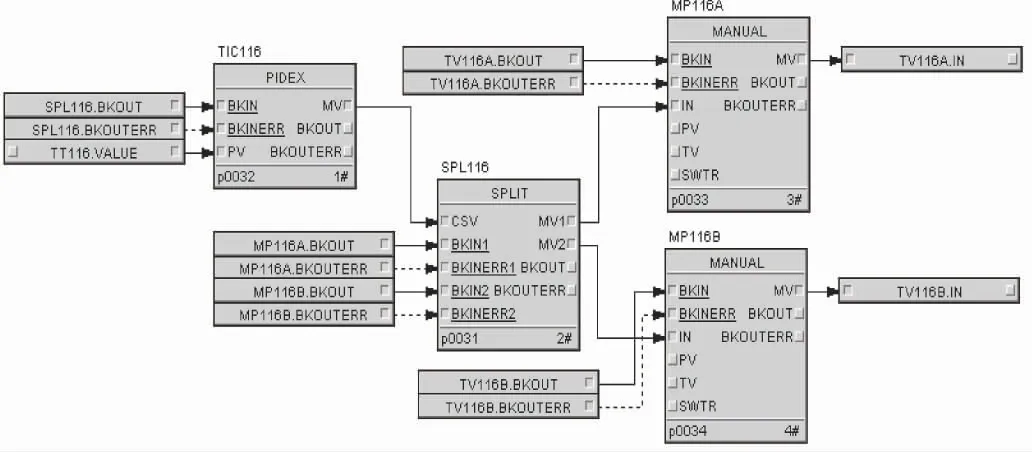

T102 塔進料溫度是通過控制T101 塔出料量與T101 塔進料量來完成的 (兩種物料通過換熱器E103 進行熱交換),是分程控制,其組態(tài)如圖4所示。TV116A 是氣開閥,TV116B 是氣關(guān)閥,當(dāng)控制器輸出為0%時,TV116A 全關(guān),TV116B 全開;當(dāng)控制器輸出為100%時,TV116A 全開,TV116B全關(guān)。 將分程控制功能塊工作模式初始狀態(tài)設(shè)置為串級,MODE_OPT 設(shè)置為ON,使得分程控制功能塊可以自動投用,減少人工操作。

圖3 原料加熱爐溫度控制組態(tài)

圖4 T102 塔進料溫度分程控制組態(tài)

4 ECS-700 系統(tǒng)和仿真模型之間的數(shù)據(jù)通信

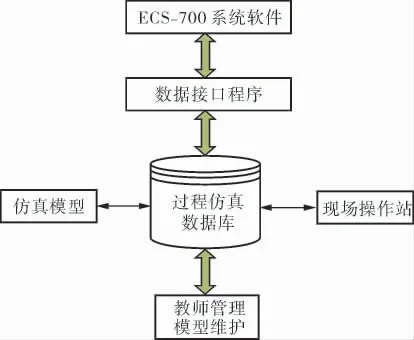

ECS-700 系統(tǒng)對裝置工藝參數(shù)進行采集與控制,仿真計算機根據(jù)裝置運行工況和仿真模型進行仿真運算。 ECS-700 系統(tǒng)與仿真模型之間通過OPC 實現(xiàn)數(shù)據(jù)交換,通信過程如圖5 所示。

OPC 是OLE(Object Linking and Embedding)for Process Control 的縮寫,OPC 是一種技術(shù)規(guī)范,定義了一套工業(yè)標(biāo)準的軟件接口,主要基于微軟的OLE/COM(組件對象模型)和DCOM(分布式組件對象模型)技術(shù),其中包括了自動化應(yīng)用中需要的一整套接口、屬性和方法的標(biāo)準[5,6]。 OPC 規(guī)范的應(yīng)用使得現(xiàn)場設(shè)備、控制系統(tǒng)和生產(chǎn)管理軟件之間的互操作性獲得了實現(xiàn)。

圖5 ECS-700 系統(tǒng)與仿真模型OPC 通信示意圖

為實現(xiàn)ECS-700 系統(tǒng)與仿真模型之間的OPC 雙向?qū)崟r通信,使用VC++6.0 開發(fā)建立了仿真模型與ECS-700 系統(tǒng)之間通信的接口程序。 接口程序通過調(diào)用GPRES 平臺的應(yīng)用程序接口API 函數(shù),從而實現(xiàn)它與仿真模型間的數(shù)據(jù)通信。與此同時, 接口程序和ECS-700 系統(tǒng)之間通過OPC 進行雙向數(shù)據(jù)通信。

ECS-700 系統(tǒng)支持隨系統(tǒng)軟件而安裝的OPC服務(wù)器和獨立安裝的OPC 服務(wù)器兩種[7],這里使用系統(tǒng)軟件自帶的OPC 服務(wù)器SUPCON.SCRTCore。在OPC Client 程序中添加需要連接的OPC Server、OPC 組等設(shè)置。同時在服務(wù)器上建立一個I/O COMMON 表,表中按照規(guī)定格式存放仿真模型和ECS-700 系統(tǒng)之間需要交換數(shù)據(jù)的變量、數(shù)據(jù)值以及輸入/輸出方式等。 仿真模型通過接口程序獲取裝置相關(guān)數(shù)據(jù)并進行運算,模型運算得到的數(shù)據(jù)(如溫度、壓力、流量及閥位等)再通過OPC 寫回ECS-700 系統(tǒng),從而實現(xiàn)仿真模型和ECS-700 系統(tǒng)之間的數(shù)據(jù)交換。

5 結(jié)束語

ECS-700 系統(tǒng)的設(shè)計方案滿足了裝置控制和培訓(xùn)教學(xué)的各項要求,裝置開車后運行平穩(wěn)。 通過OPC 建立DCS 和仿真模型的通信,采集工藝現(xiàn)場的數(shù)據(jù)并送到仿真模型, 模型運算的數(shù)據(jù)再通過OPC 傳送給ECS-700 系統(tǒng)進行顯示、控制,模擬了真實的反應(yīng)過程, 整個仿真訓(xùn)練裝置為學(xué)員提供了與生產(chǎn)現(xiàn)場基本一致的、安全的訓(xùn)練環(huán)境。