特厚煤層綜放開采放煤工藝參數研究

王雍昌

(山西同煤集團虎龍溝煤業有限公司 山西朔州036010)

上述學者大多通過模型實驗和數值模擬優化放煤工藝提高采出率,而對綜放開采放煤工藝參數的理論機理研究尚有不足。本文以虎龍溝煤礦81505工作面為工程背景,采用理論計算的方法分析綜放開采頂煤高度范圍,確定合理采放比,通過放煤步距對采出煤體的影響機理得出最佳放煤步距,最終結合地質條件給出合理的放煤工藝。

1 工程概述

虎龍溝煤礦81505工作面位于東盤區,地面標高1 421 m~1 585 m,井下標高1 062 m~1 094 m;工作面傾向長180 m,傾角3°~5°。

工作面開采煤層為3~5#煤,賦存穩定、結構復雜,總厚度28.73 m~36.39 m;上部受火成巖順層侵蝕,下部可采煤層平均厚度12.73 m,含9~12層夾石(累厚3.38 m~3.81 m)。煤層直接頂為泥巖,平均厚度1.9 m;底板為砂質泥巖,平均厚度2.07 m。

2 合理采放比分析

采放比是綜放工作面最重要的參數,直接影響放煤方式和放煤步距的選取。綜放開采放煤過程類似于金屬礦山開采中所應用的放礦橢球體理論。基于該理論,可以確定綜放開采最大頂煤高度和最小頂煤高度。

2.1 基于放礦橢球體理論的最小頂煤高度

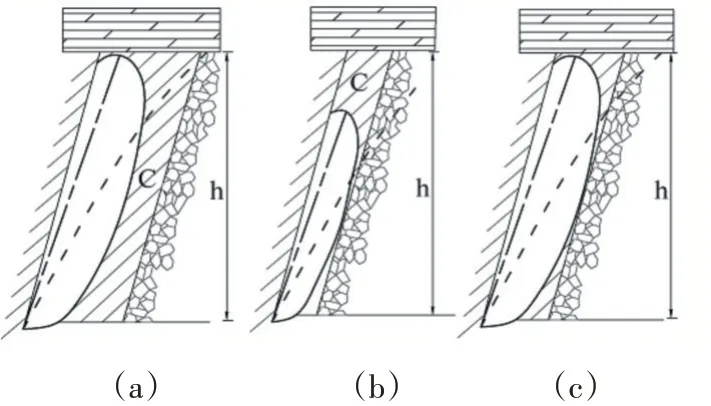

當兩放煤口間距一定時,放出橢球體恰好處于相切狀態的橢球體高度即為最小放煤高度hmin,此時脊背煤損失量為圖中陰影部分A區域,如圖1(a)所示[7];若放出高度大于hmin,兩放煤口產成的放煤橢球體呈相交狀態,A區域將減小,脊背煤損失量下降;若放煤高度小于hmin,放煤橢球體不能相切,A區域增加,脊背煤損失增大,頂煤采出率偏低,如圖1(b)所示。所以,當放煤口間距為l時頂煤的高度應不低于hmin。

圖1最小頂煤高度

鑒于虎龍溝煤礦擬采用低位放頂煤液壓支架,沿工作面方向各支架放煤口可形成一道連續放煤槽,不存在“脊背煤”損失,故而放煤橢球體理論放煤最小高度為0 m。

2.2 基于放礦橢球體理論的最大頂煤高度

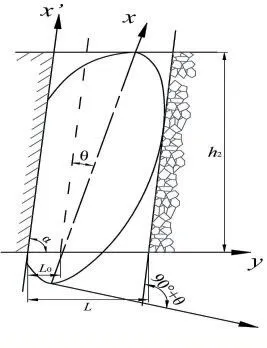

對于軟煤層,由于頂煤的冒落角大,冒落塊度小,易于流動和放出,因此所允許的放煤最大厚度偏大。若煤層硬度較高,頂煤冒落角小于90°,放出橢球體的中心軸則會發生偏轉,且偏轉角θ存在最大值θmax,如圖2所示。

水泥穩定碎石施工技術在市政道路施工過程中非常常見,是一項非常實用和便捷的施工技術。通過研究水泥穩定碎石基層施工技術,嚴格按照施工工序進行操作,采用質量優良的施工材料和設備,按照實際情況和相關標準進行調配,并在施工完成后加強施工養護,注意操作技巧和注意事項,提高市政道路建設質量并延長使用壽命。

圖2最大放煤高度

此時頂煤所能放出的最高點為B,而B點以上的頂煤無法放出,據此得到可放出最大頂煤高度為hmax。

又因為l1=hmaxtanα,可得式(3)

式中,h—放煤高度,m;l0—支架到頂煤垮落面距離(即支架后方頂煤懸臂長度),m;α—頂煤垮落角,°;a,b—實驗常數,a=0.52,b=-1.52。

當式(3)中軸偏角θ取得最大值θmax,則可得到l0、α值確定時的最大合理放煤高度:

低位放頂煤液壓支架的l0為1 m~2 m,虎龍溝煤礦81505工作面開采煤層普氏系數為4.5,頂煤跨落角預計為60°,軸偏角為9°,代入式(4),可得在頂煤破碎情況下最大合理頂煤高度為11.2 m~22.4 m。

2.3 合理采放比的確定

放頂煤開采的實質是頂煤產生松動、破壞、垮落的過程。底分層煤采出,后方形成采空區,頂煤呈懸臂梁形態,在上覆巖層壓力和自重作用下垮落形成松散無規則的塊體。為使頂煤可以充分破碎以提高采出率,放煤高度應保證頂煤有充分自由空間可以松散。故而頂煤垮落高度取決于機采高度以及頂煤碎脹系數,如式5所示:

式中,h2—頂煤高度,m;h′—機采高度,m;k—頂煤碎漲系數;H—開采煤層厚度。

故而合理的機采高度可通過式(6)計算,81505工作面平均煤厚12.73 m,且測得工作面頂煤碎漲系數為1.38,可確定工作面合理機采高度為3.5 m,放煤高度9.23 m,即采放比為1:2.64。所得結果符合基于放頂橢球體理論的的最大、最小頂煤高度范圍。

3 最佳放煤步距分析

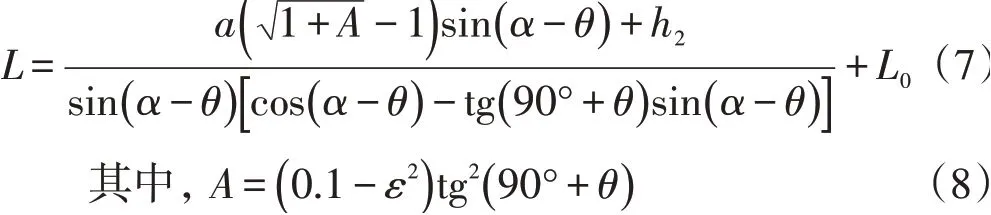

放煤步距的大小直接影響到頂煤回收率及含矸率。若放煤步距過大,頂部矸石先于采空區側矸石到達放煤口,則使采空區側頂煤不能全部放出,造成煤炭資源浪費,如圖3(a)所示;若放煤步距過小,則使頂部煤炭不能及時放出而造成資源浪費,如圖3(b)所示。故而,僅有當放出體同時與頂部及采空區側分界面相切,即兩處矸石同時到達放煤口,才能最大限度減少煤炭損失,此時放煤步距方為合理放煤步距,如圖3(c)所示。

圖3放煤步距與煤炭損失的關系

圖4合理放煤步距

根據以上合理放煤步距的要求,參考圖4可以得出合理放煤步距L為[8]

式中,a—放出體長半軸,m;L0—放煤口距頂煤斷裂面水平距離,m;α—頂煤斷裂角,°;θ—放出體軸偏角,°;h2—頂煤厚度,m;ε—放出體偏心率。

虎龍溝煤礦81505工作面頂煤厚度9.23 m,取頂煤斷裂角α=60°,放出體軸偏角θ=9°,放出體偏心率ε=0.25,放出體長半軸a=6.7 m,L0=0 m。然而考慮頂煤普氏系數為4.5,屬極堅硬煤層,易擠壓成拱,故應盡量減小放煤步距,對計算結果L作以系數為1/3的修正。經式(7)計算并修正得最佳放煤步距為0.94 m。考慮采煤工藝,擬定合理放煤步距為0.8 m,即采一刀放一次煤。

4 合理放煤方式理論分析

放煤方式是放頂煤工作面放煤順序、次數的配合方式,從次數角度分析,可分為單輪放煤和多輪放煤;從放煤順序角度可分為順序放煤與間隔放煤。

鑒于81505平均厚度12.73 m,擬定頂煤厚度9.23 m,采取多輪放煤可使上部頂煤逐步破碎松散,有利于順利放煤。同時,多輪放煤可使放煤過程中的煤矸分界面均勻下降,減少混矸,保證放出率的同時可有效減低含矸率。

81505工作面開采煤層普氏硬度為4.5,屬極硬煤層,放煤時上方頂煤易擠壓成拱。采取間隔順序放煤,有利于在頂煤擠壓成拱時破壞拱腳,使頂煤重新冒落放出,或采取補放措施,有利于提高頂煤采出率。此外,放頂煤工作面放煤時間往往遠長于割煤時間,采取間隔放煤可以同時安排兩個甚至更多放煤口同時作業,相對于順序放煤可極大程度縮短綜放工作面放煤時間,促進工作面高產高效。因此虎龍溝煤礦81505工作面可選用多輪間隔放煤方式。

5 現場應用及實測

5.1 放煤工藝確定

基于上述理論分析和現場生產經驗,確定虎龍溝煤礦81505工作面放煤工藝相關參數,工作面使用ZF13000/25/38型液壓支架進行低位放頂煤,機采高度3.5 m,頂煤9.23 m,采放比為1:2.64。采放工藝為一刀一放多輪間隔放煤,具體為放煤工分前后兩組,每組一人,一組放單號支架頂煤,一組放雙號支架頂煤,兩組間隔5個支架;第一輪放煤只放1/2~1/3,然后折返再放余下的頂煤,放煤不凈時再重復折返放煤,直至達到最佳放煤為止。

5.2 頂煤回收率及含矸率實測

通過下述方法對頂煤回收率及含矸率進行測量。(a)在工作面兩端部對推進距離進行測定,明確當日工作面實際進尺;(b)沿工作面傾向方向在序號為20、40、60、80的支架處通過頂煤鉆孔測定頂煤厚度,并測定工作面實際開采高度;(記錄當日工作面皮帶過煤量以確定實際日產量,求算工作面頂煤回收率;d)在當日未經洗選的原煤中隨機抽取1 t,將矸石進行人工揀選,分別測定矸石、煤炭質量,求算放頂煤含矸率。為提高測量結果的準確度,實測分三次進行,均間隔10天,所得結果如表1所示。

表1現場實測結果

由表1分析可得,工作面平均頂煤回收率達到90.4%,平均頂煤含矸率21.2%。頂煤含矸率較高的主要原因是頂煤中含夾石9~12層,累厚3.38 m~3.81 m。與我國地質條件相近礦井綜放開采工作面頂煤回收率和含矸率相比,擬定放煤工藝應用效果顯著。

6 結論

(1)基于放礦橢球體理論,通過理論計算確定工作面合理機采高度為3.5 m,頂煤高度9.23 m,采放比為1:2.64。

(2)根據放煤步距對頂煤回收率的影響機理,結合采煤工藝和放煤方式,擬定合理放煤步距為0.8 m,采用一刀一放多輪間隔放煤方式。

(3)針對虎龍溝煤礦特厚煤層綜放開采,確定工作面放煤工藝參數,現場實測結果表明,設計放煤工藝達到了高回收率、低含矸率的生產效果,研究結果可為綜放開采礦井制定放煤工藝提供參考。