膠帶輸送機多點驅動功率平衡控制方法研究

楊海靳

(同煤大唐塔山煤礦有限公司 山西大同037003)

0 引言

目前我國的現代化礦井建設已經進入了大規模開展階段,年產量千萬噸以上大型現代化礦井的自動化與機械化程度顯著提高。作為礦井生產的核心生產工藝,大型綜采工作面展現出規模化生產的優勢同時,皮帶機功率顯著增大帶來的電機驅動問題日益凸顯。由于目前獨立大功率電機拖動技術成本高,許多企業采取了相同型號多電機驅動技術[1-2]。理想情況下各電機的功率相等,但是由于各電機實際工況并不總是相同,就會出現個別電機過載或欠載的情況,極端情況下會導致電機燒毀,因此本文提出一種多電機驅動皮帶機功率平衡的控制方法。

1 多點驅動皮帶機功率平衡原理

在多電機驅動的帶式輸送機系統中,雖然起動和運行過程是可控的,但由于驅動滾筒直徑的差別、驅動裝置的布置形式不同、輸送帶工作時的彈性伸長、電動機轉差率的差異以及載荷變化等因素的影響,使各個驅動滾筒間的牽引力不等而造成電機負載的不平衡[3-5]。同煤大唐塔山煤礦的膠帶輸送機系統如圖1所示,系統由三臺相同功率的三相感應電動機拖動。

在多點驅動皮帶機系統中,電機與皮帶機之間聯接形式基本可以分為三種:(1)直接聯接,電動機通過高速聯軸器直接與制動器聯接;(2)液力偶合聯接,電動機通過高速聯軸器與液力耦合器聯接,然后接含制動輪的聯軸器;(3)液粘軟起動裝置聯接,電動機通過高速聯軸器與液粘軟起動裝置聯接,后接低速聯軸器。對于不同的聯接形式,有不同的功率平衡策略,塔山礦皮帶機驅動聯接形式采取第三種。液粘軟起動裝置通過其內部的主從摩擦片之間油膜的剪刀力來傳遞動扭矩。液粘軟起動裝置通過改變油缸壓力調節輸出軸轉動速度,進而實現速度調節控制,由于電機的功率與其轉速有關,因此改變液粘離合器的壓力可間接控制其電機的功率,進而實現多點驅動功率的平衡。

兩臺電機驅動時,功率平衡原理圖如圖2所示。電機M1作為主動驅動,電機M2作為從動驅動。系統給定一主動驅動電機M1轉速,通過壓力傳感器采集液粘軟起動裝置1的壓力,與給定速度進行比較,通過壓力PID的閉環調節,使主動電機M1的轉速恒定。采集兩臺電機的電流進行比較,當M2工作電流大于M1工作電流時,通過功率PID的調節減小從動液粘軟起動裝置2的壓力,實現減小M2速度,進而降低M2功率直至主從電機功率相等;當M2工作電流小于M1工作電流時,通過功率PID增加其液粘軟起動裝置2的壓力,實現增大M2轉速,進而增大M2功率直至主從電機功率相等。

當系統中驅動電機在三臺及以上時,也可以類似指定一臺主動電機,其他為從動電機,但是隨著從動電機增多,從動電機的電流調整會彼此影響,在惡劣情況下可能會引起供電電流的波動,影響供電安全。皮帶機負載大小決定了電機功率的大小,通過兩點驅動功率平衡的分析,摩擦片間的油壓調整能夠實現功率調整。三臺以上電機功率平衡策略可采用平均油壓法,其實現方法如下圖3所示。在液粘軟啟動裝置中安裝壓力傳感器1Px采集各驅動裝置的壓力,當油膜壓力超過油膜壓力閥值△P時啟動功率平衡控制。通過調節電磁比例閥線圈電流,可以精確控制其油壓。將各軟啟動裝置油膜壓力取平均值,然后與各臺軟啟動裝置壓力值做差,以其差值來調整對應離合器壓力,從而調整各驅動電機的扭矩,最終達到電機功率平衡。

圖3兩點以上驅動平均油壓功率平衡原理圖

2 基于RBF神經網絡整定的PID控制

通過控制電液比例閥的開度,能夠實現多點驅動功率平衡和轉速的調節。但是帶式輸送機系統是一種純滯后、非線性、時變的系統。例如系統工作過程中會因為環境或工作時間的變化,導致油溫的升高或者降低引起系統參數的變化,采用傳統PID控制方式控制效果不好。

神經網絡算法是一種具有自學習能力、適用非線性系統的算法,適用于非線性系統或不確定系統,通過將神經網絡算法與傳統PID算法相結合,使系統在比例系數、積分系數和微分系數三者組合中確定最佳組合,經神經網絡整定的PID控制器具有了良好的適應性,各個控制參數可以在系統運行過程中自動調節,并適應油溫變化導致的系統參數變化,提高多點驅動功率平衡系統的魯棒性。

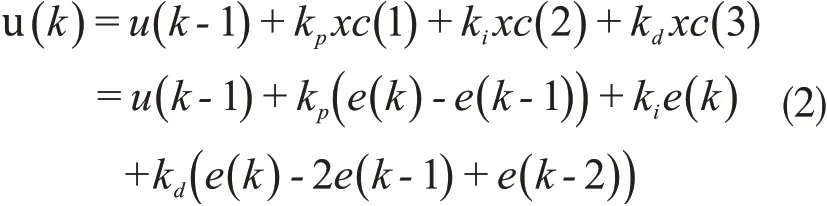

基于RBF神經網絡的PID控制框圖如圖4所示,神經網絡PID控制器由傳統PID控制器和神經網絡兩部分所組成,神經網絡又可分為學習算法模塊和RBF神經網絡模塊。采集被控對象輸出值,與某一預定初值做差,差值作為常規PID的輸入值,常規PID調節后的輸出值來控制被控對象,形成了傳統閉環控制。通過神經網絡算法模塊,控制器的控制參數比例系數、積分系數和微分系數進行調整;神經網絡學習算法通過采集PID控制器的輸出值,調整RBF神經網絡的輸出值,進而改變PID的各個控制參數,從而達到最優性能指標。神經網絡輸出層神經元的輸出對應于傳統PID控制器的三個可調的控制參數。通過RBF神經網絡的自學習、各個加權系數改變,使神經網絡的輸出對應于某種最優控制規律下的PID控制器參數,提高皮帶機驅動系統運控制精度。

圖4基于RBF神經網絡的PID控制框圖

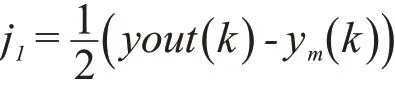

設第k時刻被辨識系統的理論輸出為y(k),辨識網絡的輸出為ym(k),此時辨識器的性能指標函數為:

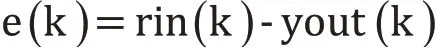

系統中采用的增量式PID控制器,控制誤差為:

PID三項輸入為:

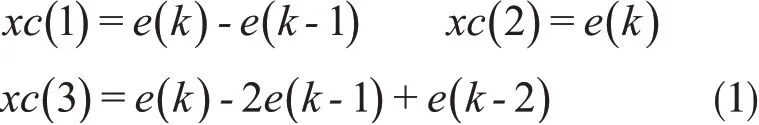

控制算法為

神經網絡整定指標為

采用梯度下降法可得PID的參數kp、ki、kd的調整量分別為:

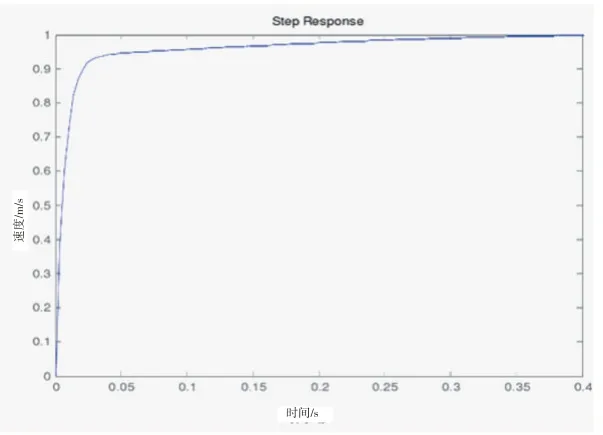

神經網絡算法對傳統PID控制的改進可通過系統仿真來進行說明,在MATLAB中仿真了一個主井皮帶機1 140 V/200 kW的三相感應電動機(三機驅動,各200 kW),Rs=0.428,Rr=0.613,Ls=Lr=50 mH,Lm=72.1 mH,JN=0.024 kgm2,Pn=2。圖5是電機的轉速階躍響應曲線,橫軸是時間,縱軸是電機轉速。仿真結果表明,系統在0.4秒以前進入了無超調的穩態,較好滿足系統要求。神經網絡算法與傳統PID控制器結合,傳統PID參數由神經網絡算法整定,免去了工程師整定過程,輸入輸出跟隨能力和系統的響應速度大幅度提高,使得傳統PID控制器在皮帶機非線性系統中發揮了作用。

圖5神經網絡整定的感應電機速度階躍響應仿真圖

3 功率平衡控制程序設計

根據上述提出的功率平衡控制策略,編制了基于PLC的多點驅動功率平衡控制程序。給出了功率平衡控制流程如圖4,程序開始時完成各模塊的初始化配置,采集各驅動電機壓力并計算其平均值。若各電機壓力在允許的范圍內則返回,若壓力大于平均值則調用PID控制程序增大離合器壓力,若壓力小于平均值則調用PID控制程序減小離合器壓力,最終的控制目標是使驅動電機的壓力處于平均值附近。功率平衡控制流程及效果如圖6和圖7所示。

圖6功率平衡控制流程圖

圖7功率平衡效果圖

圖6中,橫軸表示時間,三個縱軸分別表示負載、電機轉速和采煤機位置。從圖中三條轉速曲線重合度可以看出,拖動皮帶機的三個驅動電機轉速幾乎沒有偏差,能夠實現功率平衡。

4 結論

本文針對大功率皮帶機多點驅動功率平衡控制技術進行了研究,基于平均油壓法的功率平衡策略,提出了一種RBF神經網絡整定的PID控制方法。通過控制流程圖編制了功率平衡控制軟件,在去年將其應用于同煤大唐塔山煤礦的膠帶輸送機驅動程序中,實際應用中三臺電機的功率幾乎相等,改善了電機的功率分布,延長了電機壽命,確保了企業生產安全。