基于氣力輸送技術(shù)的襪坯輸送設(shè)備研制*

方利翔,陳英豪,任 錕,吳鑫杰,任杰鏑

(1.浙江理工大學 機械與自動控制學院,浙江 杭州 310018;2.浙江偉聯(lián)科技股份有限公司,浙江 嘉興 314500)

0 引 言

織襪和縫頭是長筒絲襪主要生產(chǎn)工藝[1]。獨立的織襪[2]和縫頭技術(shù)裝備[3]在國內(nèi)業(yè)已成熟。但是,由于絲襪具有質(zhì)地柔軟、表面光滑和容易破損的特點,導致實現(xiàn)絲襪的全自動輸送變得尤為困難,這也使得織襪與縫頭工序始終獨立,主要依靠人力搬運實現(xiàn)工序銜接,效率較低。因此,有必要對織襪與縫頭工序間的襪坯全自動輸送技術(shù)進行研究。

氣力輸送利用氣流產(chǎn)生的力,在密閉管道內(nèi)沿氣流方向輸送物料[4]。目前,氣力輸送主要應用于工廠的除灰系統(tǒng)[5]、水利水電施工工地,以及冶金、化工[6]、建材等行業(yè)的粉狀物料輸送[7]、轉(zhuǎn)運工藝[8]中。氣力輸送裝置可分為吸氣式、壓氣式[9]與混合式3類[10]。考慮襪坯的特點,研究襪坯氣力輸送方法,由風機在圓柱形管道內(nèi)形成定向的氣體流動,在保證襪坯不變形的條件下,吸入并推動襪坯沿著一定方向運動,從而達到襪坯全自動輸送的目的。同時,有必要研究輸送過程中襪坯的方向控制技術(shù)及裝置。

目前,國內(nèi)襪坯的方向判斷、輸送以及不良品的報廢主要依托人力完成。而國際上知名絲襪生產(chǎn)企業(yè)已成功將氣力輸送技術(shù)應用于絲襪的多工序自動生產(chǎn)。國外已有的絲襪自動輸送技術(shù)是將氣力輸送的控制部分置于絲襪生產(chǎn)的縫頭工位中,利用傳感器完成對于襪坯的傳輸過程進行監(jiān)控,利用基于可編程控制器的觸摸屏技術(shù)完成操作人員與設(shè)備之間的通信。但換向操作與不良品的報廢仍需人工發(fā)出指令。

針對絲襪生產(chǎn)過程中襪坯輸送自動化程度低的問題,本文借鑒氣力輸送的物料輸送模式,對于全自動絲襪輸送技術(shù)進行研究。

1 模型研究

主要涉及到的參數(shù)有:風機功率、風機流量、風壓、管道截面積和管道長度。而管道輸送物料產(chǎn)生的壓損,可看作是諸多相關(guān)參數(shù)的函數(shù)。由于絲襪為柔性織品,且可視作一個整體,不存在傳統(tǒng)氣力物料傳輸中的傳輸物之間的相互作用,故管道輸送物料產(chǎn)生的壓力損失可視為一定常量,設(shè)定摩擦系數(shù)。因此,可以通過簡化襪坯在管道中的運動,建立輸送特征模型。

1.1 襪坯管道特征模型

在實際生產(chǎn)過程中,襪坯在管道內(nèi)傳輸?shù)臅r間較短,風機的輸出狀態(tài)改變不明顯,襪坯在管道中的傳輸時間短,可視作勻加速運動。本研究的模型可簡化為風機與一維定常流管道的組合[11]。

風機的功率可表達為:

(1)

式中:η—效率系數(shù);P—風機處于額定工作狀態(tài)時出口的風壓;K—系統(tǒng)安全系數(shù);Q—風機處于額定工作狀態(tài)時出口的空氣輸出流量。

其中,流量的表達式為:

(2)

式中:v—管道內(nèi)風速;S—管道內(nèi)管橫截面積;d—管道內(nèi)徑。

襪坯整體的運動中,Re(雷諾數(shù))為:

(3)

式中:v—管道中空氣流速;ρ—管道中空氣密度;μ—常溫常壓下空氣的黏性系數(shù);d—管道當量直徑。

假設(shè)襪坯的平均長度為l0(測量多只襪坯的長度,取平均值得l0為1 m),襪坯的加速距離記為l1。由于襪坯在管道內(nèi)的運動時間短、運動速度快,襪坯的加速運動可簡化成勻加速運動,即:

(4)

式中:l1—襪坯加速距離;a—加速度;k1—風壓利用比例系數(shù);m—襪坯平均質(zhì)量;t—襪坯輸送時間。

空氣壓力包括提供動力的有效風壓與損失風壓。其中,有效風壓Pu可表示為:

(5)

由勻加速運動的運動特征可知,襪坯的平均運動速度為:

(6)

襪坯的最大運動速度umax可表示為:

(7)

式中:k2—速度比例系數(shù)。

風速v可表示為:

(8)

式中:k3—風速比例系數(shù)。

進而損失風壓PS可表達為:

(9)

式中:l—輸襪管管道總長;λ—阻力系數(shù);v—空氣流速;ρ—空氣密度。

將式(2,5,7~9)代入式(1)中,可得:

(10)

2 實驗與模型優(yōu)化

2.1 實驗條件及實驗對象

實驗設(shè)備主要由風機、換向管路、傳感器、風速計、風壓計等組成。實驗所產(chǎn)生的電流信號由PLC實時采集,所采集的數(shù)據(jù)通過USB總線實時傳至控制系統(tǒng)硬盤存儲。

實驗對象為輸襪管的長度,控制變量分別取3 m、5 m、7 m作為襪坯輸送管的長度,進行對照實驗。

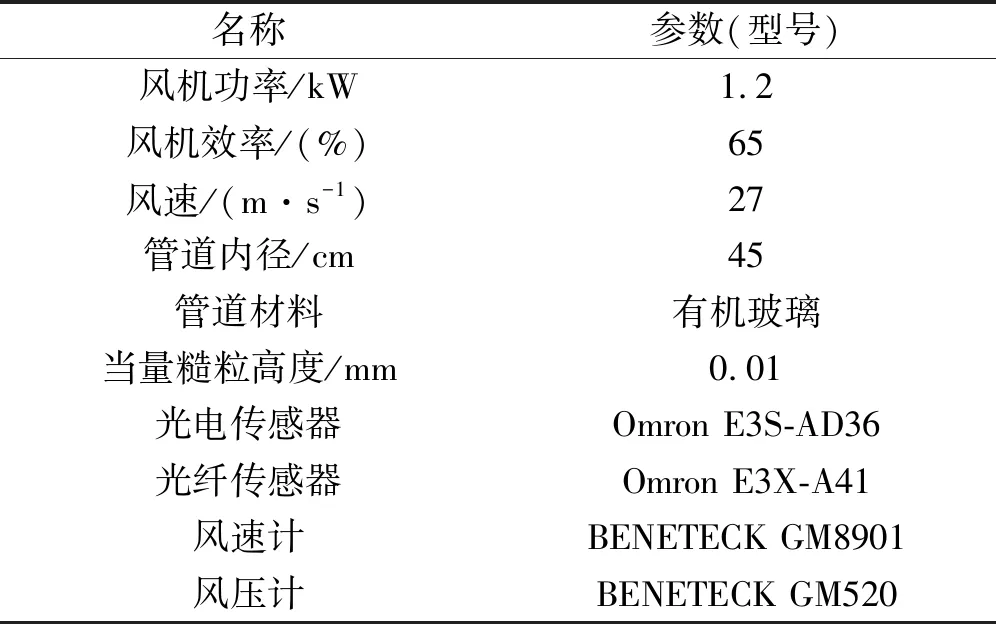

實驗主要工藝參數(shù)表如表1所示。

表1 實驗主要工藝參數(shù)

實驗以風機為動力源,利用傳感器實時監(jiān)控輸送狀態(tài)并返回參數(shù)。實際輸送過程中,輸襪管長度不同,襪坯的運動速度亦不同,欲使襪坯的運動速度達到最大值,需要對式(7)中的速度比例系數(shù)k2的值進行修正。

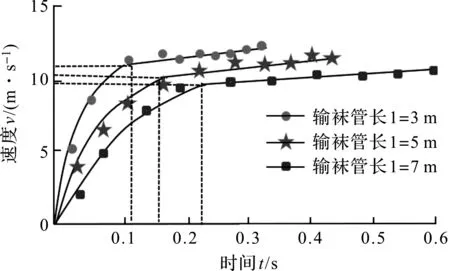

由實驗過程中獲取襪坯運動速度與3種不同的輸襪管長度之間的關(guān)系數(shù)據(jù)共30組,將數(shù)據(jù)利用最小二乘法擬合,得到襪坯平均輸送速度與管道長度的關(guān)系,如圖1所示。

圖1 襪坯輸送平均速度與管道長度的關(guān)系

由圖1可看出:襪坯在管道中的加速時間短,加速度大,因此整個加速過程可以簡化成勻加速運動;加速過程約占整個運動過程的三分之一,加速后襪坯的運動速度處于一個相對穩(wěn)定狀態(tài)。

根據(jù)加速運動的運動規(guī)律可以知道,襪坯的最大運動速度為穩(wěn)定運動時速度的1.2倍,即當速度比例系數(shù)k2修正為1.2時,襪坯的平均輸送速度的理論值與期望值基本吻合,僅存在較小的系統(tǒng)誤差。

進一步修正式(7)后,可得:

(11)

實際輸送過程中,受風機功率以及風速波動的影響,需要對式(8)中的風速比例系數(shù)k3的值進行修正。

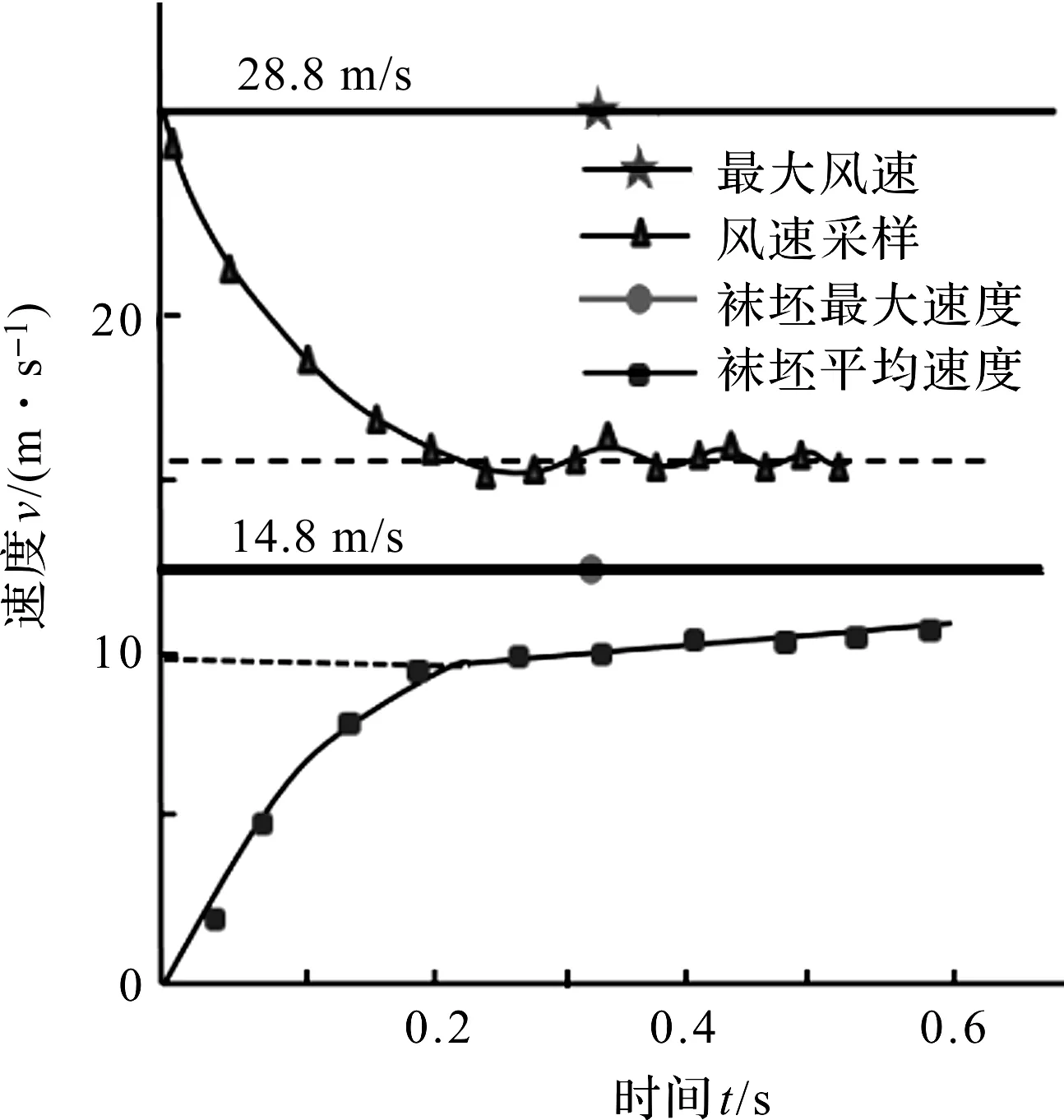

取輸送管的長度為7 m的實驗數(shù)據(jù)作為典型案例,將數(shù)據(jù)利用最小二乘法進行擬合,得到襪坯平均輸送速度與管道內(nèi)風速的關(guān)系,如圖2所示。

圖2 襪坯平均輸送速度與管道內(nèi)風速的關(guān)系

經(jīng)實驗計算發(fā)現(xiàn),最大風速約為襪坯最大速度(此處的最大速度為k2經(jīng)過修正后所求出的數(shù)值)的兩倍;多次計算取平均值,得到最大風速與襪坯最大運動速度的比例關(guān)系,即當風速比例系數(shù)k3修正為2.1時,風速的理論值與期望值基本吻合,僅存在較小的系統(tǒng)誤差。

進一步修正式(8)后,可得:

(12)

實際輸送過程中,輸襪管長度不同,單位時間內(nèi)的風壓差亦不同,欲使風壓的利用率達到最高,需要對式(5)中的風壓利用比例系數(shù)k1的值進行修正。

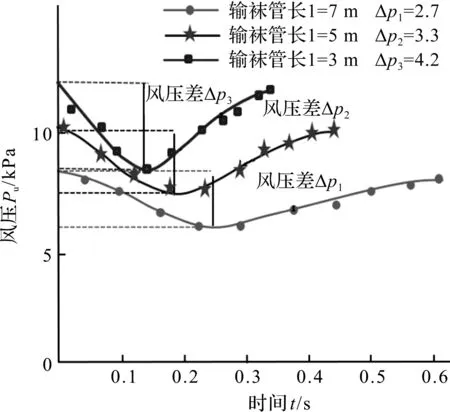

實驗獲取單位時間內(nèi)的風壓差與3種不同的輸襪管長度之間的關(guān)系數(shù)據(jù)共30組,將數(shù)據(jù)利用最小二乘法進行擬合,得到襪坯輸送管管道內(nèi)風壓變化,如圖3所示。

圖3 襪坯輸送管管道內(nèi)風壓變化

風壓變化為襪坯的運動提供動力,在整體的靜態(tài)風壓中,風壓差Δp值所占的比例可反映風壓的利用率。由實驗可以得知,風壓利用率約為30%,即當風壓利用比例系數(shù)k1修正為0.3時,有效風壓的理論值與期望值基本吻合,僅存在較小的系統(tǒng)誤差。

進一步修正式(5)后,可得:

(13)

(14)

雷諾數(shù)Re為:

據(jù)此可判斷管道內(nèi)氣體的狀態(tài)為紊流狀態(tài)。管道選用材質(zhì)為有機玻璃,查莫迪圖得阻力系數(shù)λ取0.019 1。

2.2 優(yōu)化后的相關(guān)參數(shù)

經(jīng)實驗,筆者針對模型的相關(guān)參數(shù)進行了優(yōu)化。優(yōu)化后的參數(shù)能夠更好地對系統(tǒng)進行描述,使得理論值與期望值基本吻合。

優(yōu)化后的主要工藝參數(shù)表如表2所示。

表2 優(yōu)化后的主要工藝參數(shù)

由表2可以看出,采用氣力對襪坯進行輸送,不僅平均輸送的速度可以達到13.3 m/s,平均輸送所用時間也縮短到0.25 s。

3 測試與結(jié)果分析

3.1 設(shè)備樣機

筆者將經(jīng)實驗優(yōu)化后的模型應用至實際生產(chǎn)過程中,制作了長筒絲襪自動輸送裝備樣機。樣機主要由風機、換向管路、壓板、檢測管路等組成。筆者選用歐姆龍3G3MV系列變頻器以及三菱FX系列的PLC實現(xiàn)裝置的運動控制,選用SONCEBOZ步進電機與2H504系列步進驅(qū)動器實現(xiàn)襪坯送出動作。

自動輸送設(shè)備結(jié)構(gòu)示意圖如圖4所示。

圖4 長筒絲襪自動輸送設(shè)備結(jié)構(gòu)示意圖

圖4中:采用簡易裝置替代實際管路作為演示,將閥門、通氣孔以及光電傳感器等安裝在管道合適位置,利用橡皮塞以及密封圈實現(xiàn)管道內(nèi)的密封;利用氣壓控制閥門、頂桿、擋板以及通氣口的動作,實現(xiàn)工作時氣路的調(diào)節(jié);將相應的左、中、右壓板設(shè)置在檢測管道中,利用氣壓控制壓板的上下往復運動。其中,左壓板與右壓板用于實現(xiàn)氣路的轉(zhuǎn)換,絲襪方向檢測的實現(xiàn)則由中壓板承擔完成。

因此,襪向錯誤的襪坯可由換向管路與檢測管路配合完成,不良品的報廢與回收則由落襪斗與棄襪管路配合實現(xiàn)。

3.2 生產(chǎn)對比實驗

筆者通過記錄設(shè)備的單次操作耗時,并將之與人工操作耗時對比的方式來測試該設(shè)備的生產(chǎn)效率,共進行了兩組測試。

(1)第一組測試。

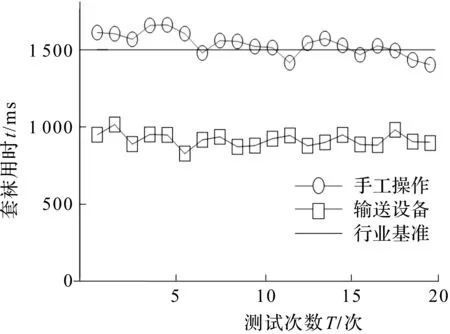

針對方向正確的襪坯進行套襪操作,無換向操作耗時對比如圖5所示。

圖5 無換向操作耗時對比

圖5中,在進行無換向操作時,輸送裝備單次操作的平均耗時少于手工操作的平均耗時,輸送裝備的加工效率高于人工操作,效率提升了約23%。

(2)第二組測試。

針對實際生產(chǎn)中雜亂的襪坯進行套襪操作,兩組測試的區(qū)別在于無換向操作中無襪坯的方向均為正確的,可以直接對襪坯進行操作,而有換向操作中襪坯的方向是雜亂的,需要判斷襪坯方向后采取相應措施再對襪坯進行操作。

有換向操作耗時對比如圖6所示。

圖6 有換向操作耗時對比

圖6中,在需要換向的前提下,輸送裝備套襪操作耗時明顯少于手工操作耗時;

將設(shè)備的操作耗時與人工操作耗時對比后發(fā)現(xiàn),長筒絲襪自動輸送技術(shù)能夠更好地達到預期的生產(chǎn)效率,設(shè)備效率較人工操作提升約51%。

4 結(jié)束語

針對絲襪生產(chǎn)過程中襪坯輸送自動化程度低的問題,本文借鑒氣力輸送的物料輸送模式,對于全自動絲襪輸送技術(shù)進行了研究,并研制了實驗樣機,對樣機的工作效率進行了測試,結(jié)果表明,無換向時,生產(chǎn)效率比手工操作提高了約23%,有換向時,生產(chǎn)效率提高了約51%。

目前,該絲襪輸送技術(shù)應用于實際生產(chǎn)過程中,滿足長筒絲襪自動輸送設(shè)備的性能指標要求。