小流量工況葉片數對多相混輸泵增壓性能的影響

史廣泰,劉宗庫,陳佩賢,李和林,朱玉枝

(1.西華大學能源與動力工程學院,成都 610039 ;2.酒泉職業技術學院土木工程學院,甘肅 酒泉 735000)

0 引 言

葉輪作為多相混輸泵的主要做功部件,其設計的合理與否對于混輸泵水力性能具有重要影響。目前對軸流式多相混輸泵葉輪的研究主要集中在理論分析、數值計算以及試驗研究等方面,如史廣泰等[1]通過CFD軟件分析在氣液兩相介質下混輸泵內湍流強度和湍流耗散的分布規律,得到油氣混輸泵壓縮級內水力損失較大部位集中在導葉和級間;馬希金等[2,3]通過CFD軟件對油氣混輸泵在不同含氣率下進行數值模擬,發現增加葉片數可以降低葉輪比轉速,提高揚程,且葉片數為4時性能最佳;季磊磊等[4]研究了不同葉片數對混流泵內非定常壓力脈動影響,發現葉片數為3時葉輪壓力脈動頻域幅值較大;鄢碧鵬等[5]通過改變軸流泵葉片數,發現葉片數增加可以改善軸流泵空化性能;石建麗等[6]通過對軸流泵葉輪進行優化且在多工況下進行模擬,發現優化后在大流量工況點效率提高最多;施衛東等[7]對葉片數分別為3、4和5的 3 組葉輪方案,進行了空化流場模擬和實驗,得到在相同NPSH下,葉片數Z=5的葉輪空化的程度較低;文獻[8-10]也采用了不同的研究方法研究了葉片數對水力機械性能的影響規律。

通過對上述文獻的分析可知,對于不同葉片數對多相混輸泵增壓性能影響的研究較少,且由于在工程實際中混輸泵大多數時間都運行在接近設計工況的小流量工況。因此,本文采用數值計算的方法,通過改變多相混輸泵葉輪葉片數的方法來研究在小流量工況下混輸泵的增壓特性,研究結果可為混輸泵在小流量工況下性能的改善提供一定的參考依據。

1 數值模擬

1.1 研究對象

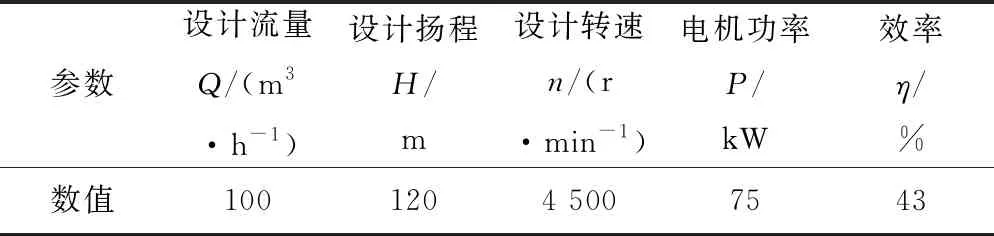

本文以自主研發的多相混輸泵為研究對象,采用數值計算的方法來研究不同葉輪葉片數對其增壓性能的影響。模型泵的主要性能參數見表1。

表1 六級模型泵主要設計參數Tab.1 Main design parameters of six-stag model pump

1.2 建立幾何模型

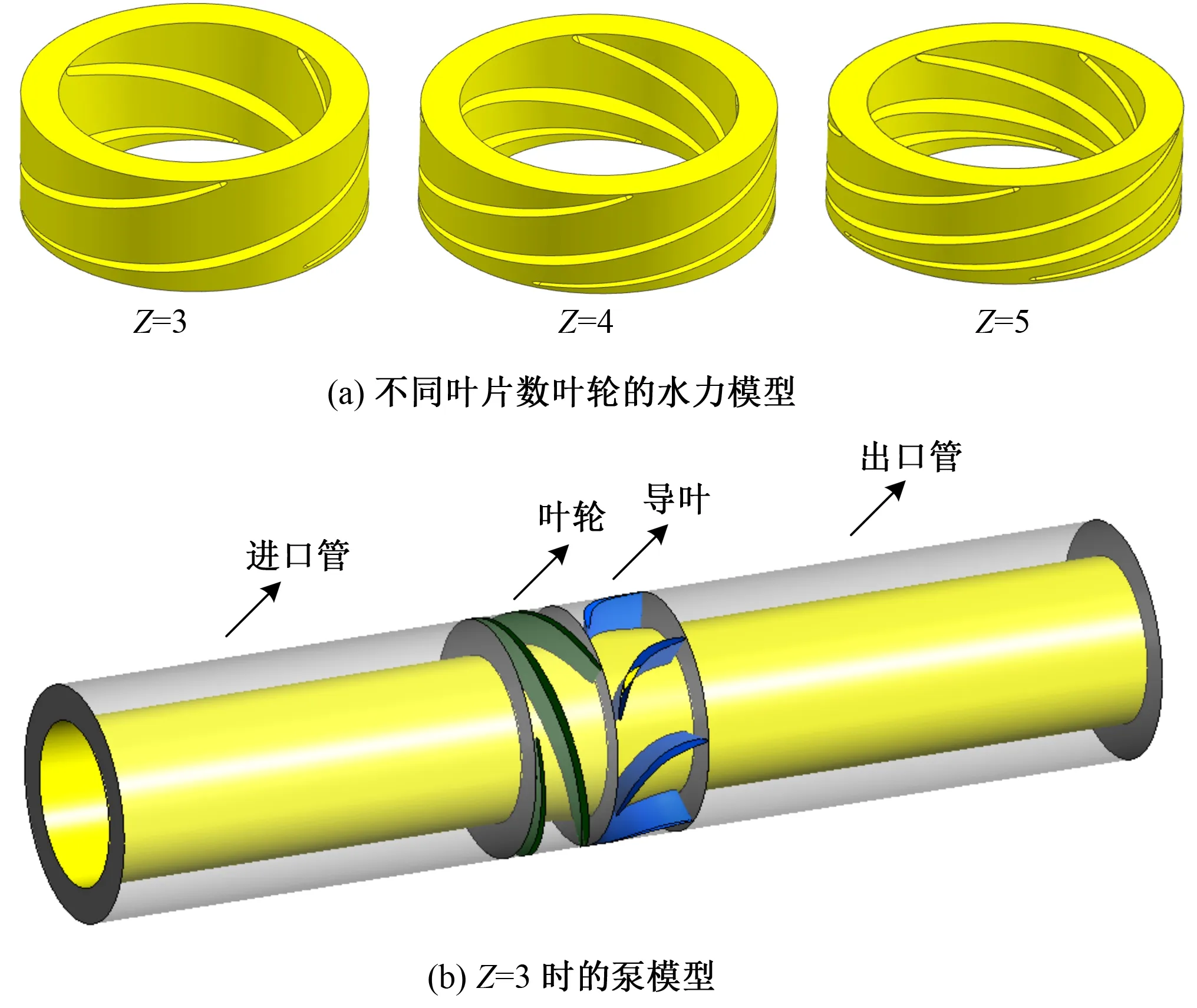

考慮到網格數量和服務器性能,本次計算采用單個壓縮級(一個葉輪和一個導葉)來進行計算,同時為使進入葉輪和流出導葉流體流動狀態趨于穩定,對葉輪進口和導葉出口進行一定程度延長,延長長度均為葉輪軸向長度的6倍。具體模型如圖1所示。

圖1 泵模型Fig.1 Pump model

2 數值計算方法

2.1 計算域網格劃分

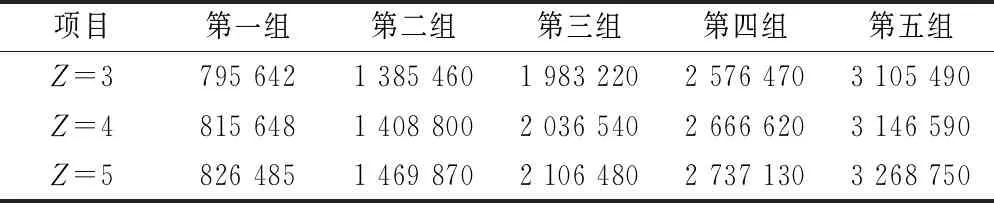

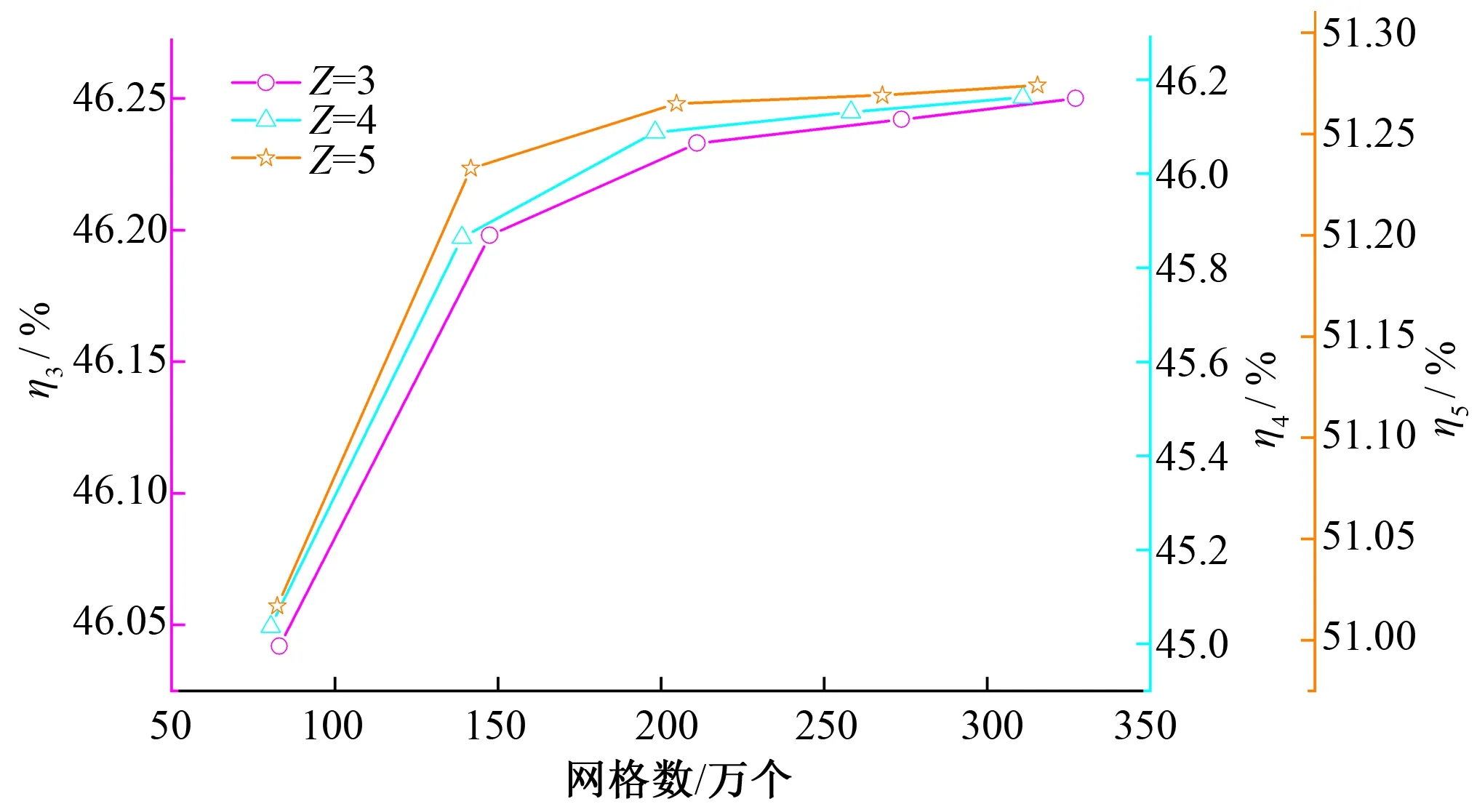

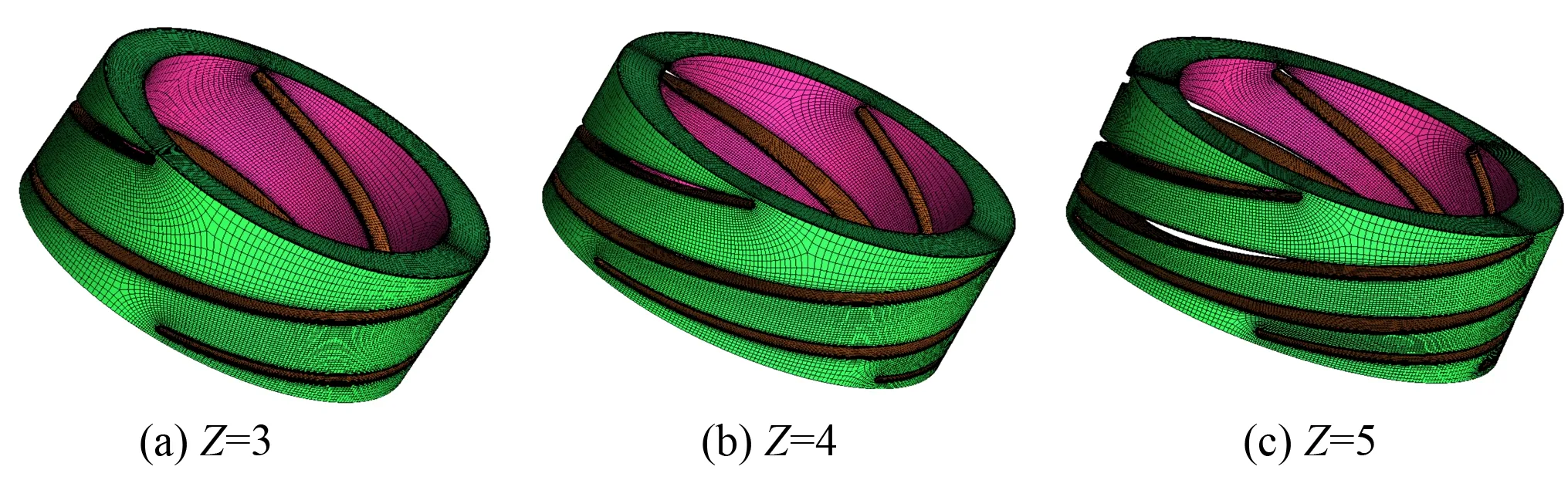

本文采用TurboGrid軟件對于三組模型泵全流道計算域進行六面體結構網格劃分。三組計算域網格尺寸設置以及疏密程度保持一致,而三組模型葉輪計算域網格由于葉片數目改變,導致葉輪網格數目有所改變。網格密度是影響數值模擬準確性的重要因素之一,為了分析不同網格密度對于數值模擬結果的影響,對于葉片數分別為3、4和5的模型泵分別畫出5組網格,具體如表2所示。圖2為數值模擬的網格無關性驗證。由圖可知,隨著網格數量的增加,相鄰網格數之間泵效率的變化逐漸減小且第四組網格和第五組網格之間效率改變小于0.02%,因此第四組網格數為本次數值模擬所用網格,具體葉輪網格如圖3所示。

表2 網格數量Tab.2 Mesh elements

圖2 網格無關性驗證Fig.2 Mesh independence validation

圖3 葉輪結構網格Fig.3 Structure mesh of the impeller

2.2 求解設置

選用Fluent軟件對三組模型泵分別進行三維全流道定常計算。湍流模型選用目前較為廣泛使用的standardk-ε兩方程模型,同時它在多相混輸泵中的預測效果較好[11]。該模型是在關于湍動能k方程的基礎上,再引入關于湍動能耗散率ε的方程,便形成了k-ε兩方程模型,其中與湍動能k和耗散率ε相對應的輸送方程為:

(1)

(2)

式中:i,j為張量符號;ui為速度,m/s;xj為位移,m;t為時間,s;μ為黏度,Pa·s;μt為湍流黏度,Pa·s;ρ為流體密度,kg/m3;k為湍動能,m2/s2;ε為耗散率,m2/s3;Gk為由平均速度梯度引起的湍動能產生項;Gb為由浮力引起的湍動能;YM為可壓湍流中脈動擴張引起的湍動能耗散;C1ε、C2ε、C3ε為經驗常數,C1ε=1.44,C2ε=1.92,C3ε=0;σk、σε為湍動能和耗散率對應的Prandtl數,σk=1.0,σε=1.3;Sk、Sε為用戶定義的源項。

壁面采“Scalable Wall Function”進行處理,它對于網格的適應性較好。葉輪域設置為旋轉部件,轉速設置為4 500 rpm,其余部件均為靜止部件,進口延長段出口與葉輪進口交界面,葉輪出口與導葉進口交界面,導葉出口與出口延長段進口交界面均設置為“interface”,邊界條件葉輪進口選用速度進口,出口延長出口選用自由出流,固壁處采用無滑移邊界條件,收斂精度設置為10-5,并采用SIMPLE方法進行壓力與速度的求解。

3 計算結果與分析

3.1 不同葉片數下葉輪葉片表面壓力對比分析

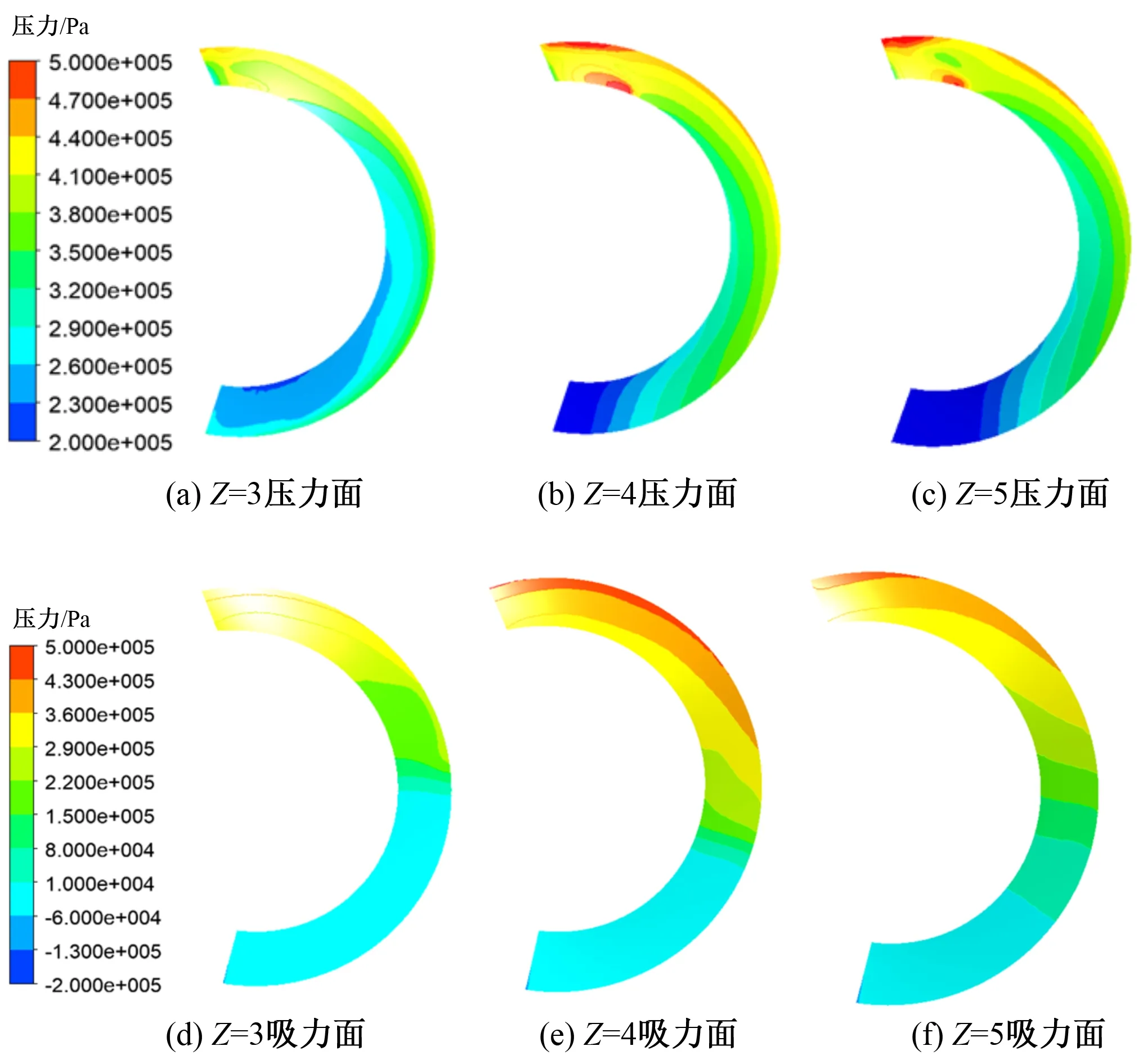

圖4為小流量工況下(80 m3/h)3組葉輪葉片壓力面和吸力面上的壓力云圖。由圖4可以看出:①總的來看,無論是壓力面還是吸力面,3組葉輪葉片從進口到出口壓力變化趨勢均在增大,這是因為葉輪作為多相混輸泵主要做功部件,流體從進口向出口流動過程中,葉輪對其做功,流體由葉輪獲取能量,壓力增加,并且還可以觀察到葉片進口部分均有不同程度的低壓區,而在葉輪葉片出口處卻出現局部高壓區,局部高壓區主要是由于葉輪和下游導葉之間動靜干涉所造成。②對比壓力面可知,在葉片數為4時,進口低壓區面積最少,除局部高壓區外,葉片壓力面壓力變化均勻,對液體增壓效果較好。而在葉片數為3時,最低壓力出現在葉片進口稍前且靠近輪轂處,低壓區壓力由輪轂到輪緣逐漸變大,這不利于增壓性能的改善。③對比吸力面可知,隨著葉片數增加,低壓區面積有所減小,葉片數為4時在葉片表面壓力梯度變化較均勻且增壓性能較好,另外還觀察到3組葉片吸力面進口處均存在局部負壓區,這很容易出現空化,故在以后的優化設計中,應重點關注此處參數的優化,從而使該泵避免在非正常工況下運行。

圖4 葉片表面壓力云圖Fig.4 Pressure contours on the blade surface

3.2 不同葉片數下葉輪軸向壓力對比分析

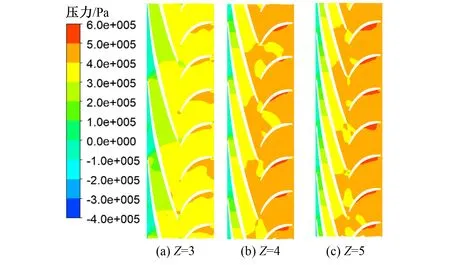

圖5為不同葉片數下,3組模型泵在小流量工況下(80 m3/h),混輸泵內0.5倍葉高處的壓力云圖。由圖5可知:無論葉片數多少,葉輪流道內壓力上升明顯。還可以看出在導葉葉片凹面出現高壓區,隨著葉片數增加高壓區逐漸增加,且有逐漸向上游移動的趨勢。還可以看出隨著葉片數的增加葉輪出口的壓力逐漸增加,且逐漸向葉輪進口方向移動,說明葉片數越多葉輪對流體的作用越強。

圖5 壓縮級內0.5倍葉高處壓力云圖Fig.5 Pressure contours on 0.5 span of the compression stage

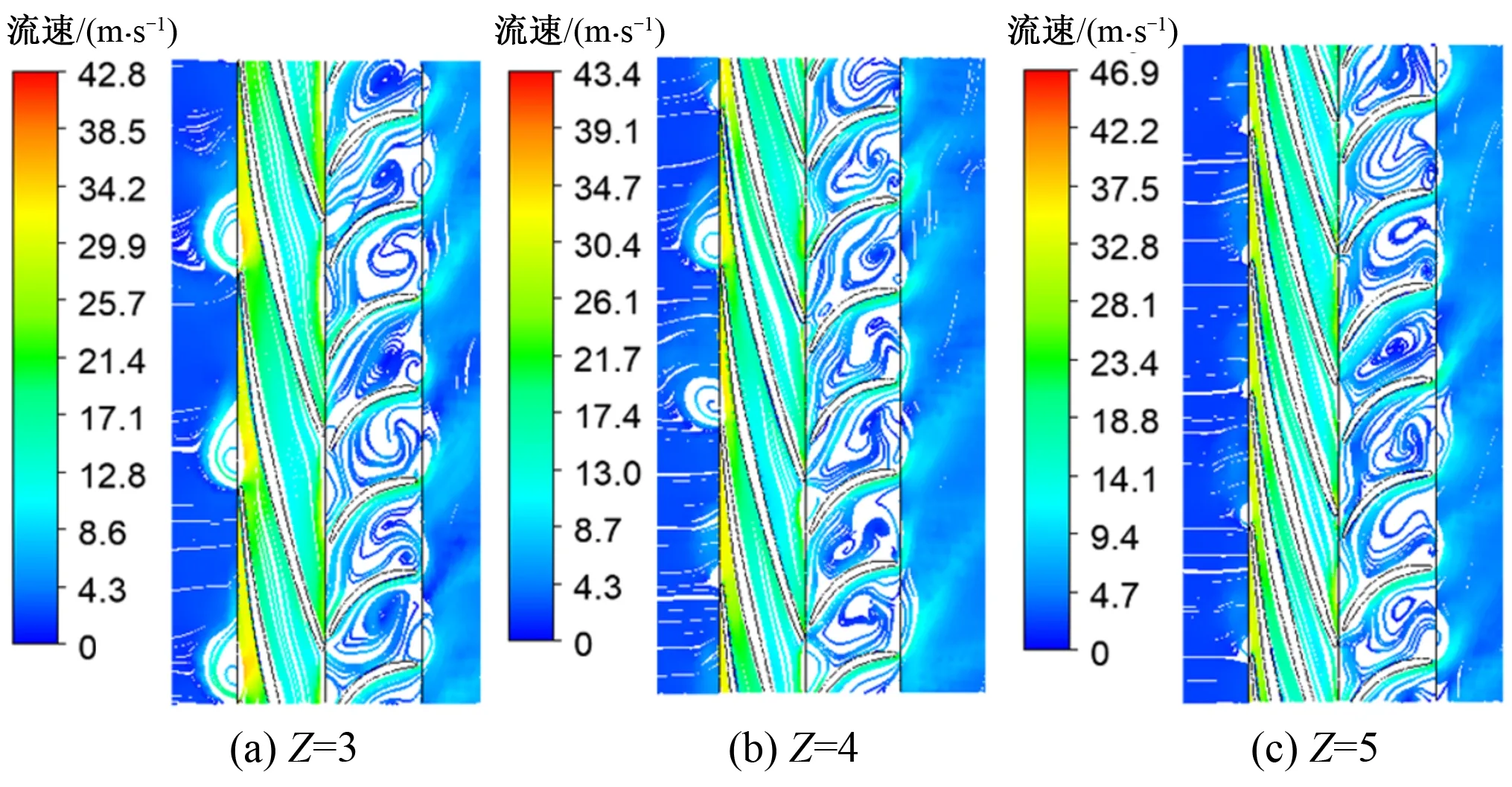

3.3 不同葉片數下葉輪內部流線對比分析

圖6為小流量工況下(80 m3/h)3組模型在0.5倍葉高處的速度流線圖。由圖6可以看出,從葉輪進口到出口速度有所下降,而下降的速度轉化為靜壓能,增加流體能量。還可以看出在不同葉片數下葉輪內的流動較導葉內更為穩定,基本無旋渦出現,而導葉內在不同葉片數下均有不同程度的旋渦出現,且隨著葉片數的增加旋渦強度也逐漸增加,同時也增加了水力損失,對做功不利。由此可知導葉幾何參數還需要進一步優化,如增加短導葉,改變進出口安放角等以改善流動狀況,減少水力損失;由圖6還可以看出:當葉片數較少時,葉輪進口位置存在回流現象,隨著葉片數的增加,該回流現象逐漸消失。

圖6 壓縮級內0.5倍葉高處速度流線Fig.6 Velocity streamline on 0.5 span of the compression stage

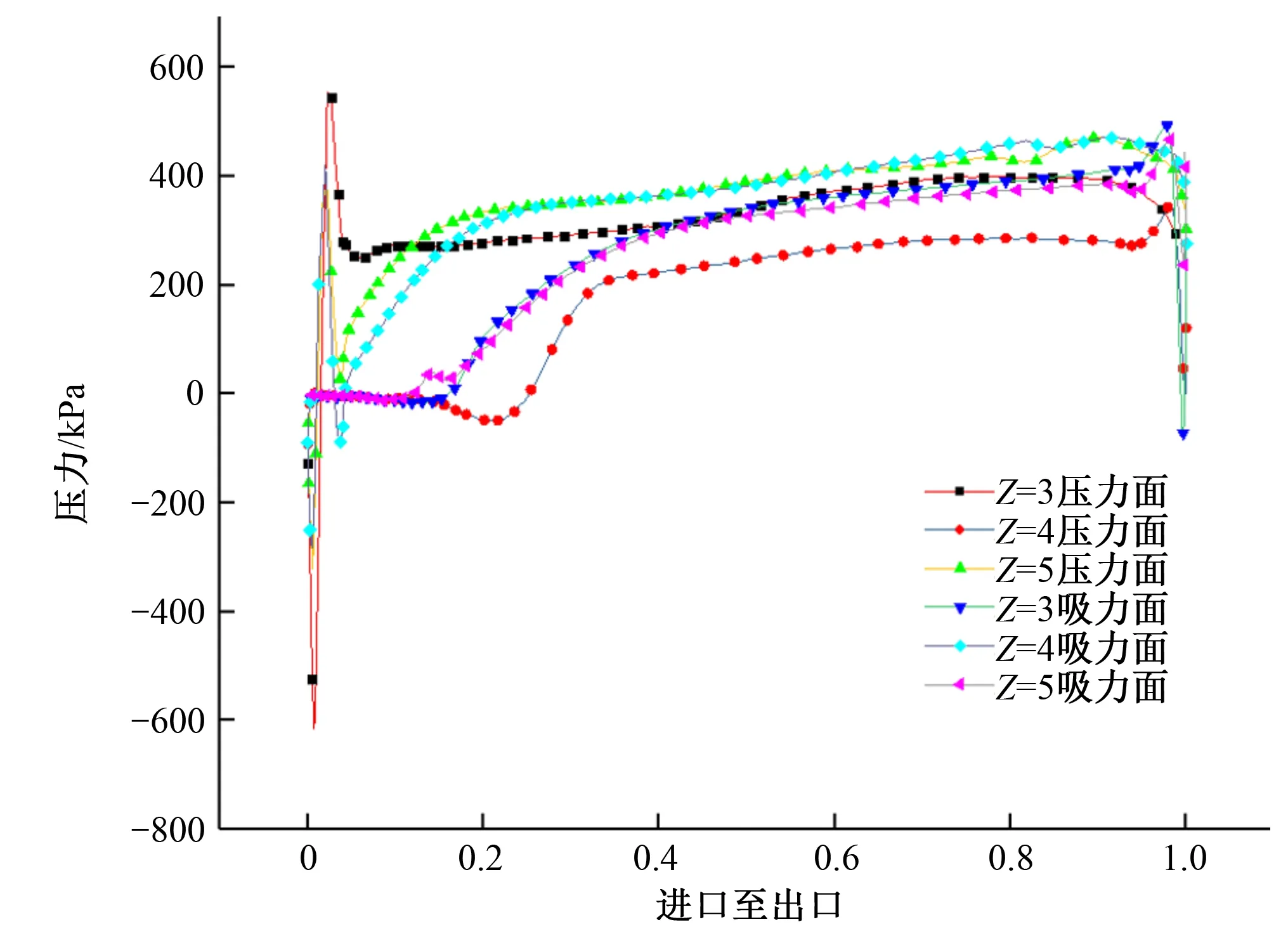

3.4 不同葉片數下葉片表面載荷分布

圖7為小流量下0.5倍葉高處,不同葉片數下葉片表面壓力載荷分布。由圖7可以看出:①葉輪葉片壓力面壓力均高于吸力面,這是因為葉輪在吸力面和壓力面的壓差作用下,對液體做功,液體壓力增大。同時還可以觀察到在葉輪進出口處,葉片表面壓力波動較為明顯,這主要是由于葉輪與上下游之間動靜干涉造成的。②整個壓力載荷曲線在距離進口約1/5處均出現不同程度波動。從葉片壓力面載荷分布來看,三組模型泵葉片表面壓力載荷曲線都比較光滑,除進出口有較大波動外,其余部位穩定性相差不大,但當葉片數等于4時葉片壓力面上的壓力最高,其次為葉片數等于5,葉片數等于3時最小。從葉片吸力面來看,葉片表面壓力數值從高到低依次為葉片數5、4和3,葉片數為3和4時載荷曲線較為平穩,無較大波動,而葉片數為5時曲線卻出現了較大程度波動。綜合考慮不同葉片數下吸力面和壓力面載荷曲線,不難發現當葉片數等于3時葉片壓力面和吸力面的壓差最大,其次為葉片數等于4時的較大,而葉片數等于5時的最小,但葉片數等于3時壓差波動較大,即做功穩定性較差,綜合比較可以發現當葉片數等于4時的做功性能最好

圖7 葉片表面載荷分布Fig.7 Pressure load on the blade surface

4 結 論

(1)在葉片壓力面,當葉片數為4時,葉片進口低壓區面積最少、壓力變化均勻,對液體增壓效果較好,而當葉片數為3時,最低壓力出現在葉片進口稍前且靠近輪轂處,這不利于增壓性能的改善;隨著葉片數的增加葉輪出口的壓力逐漸增加,且逐漸向葉輪進口方向移動,說明葉片數越多葉輪對流體的作用越強。

(2)在不同葉片數下葉輪內的流動較導葉內更為穩定,基本無旋渦出現,而導葉內隨著葉片數的增加旋渦強度逐漸增加,同時水力損失也逐漸增加,對做功不利。當葉片數較少時,葉輪進口位置存在回流現象,隨著葉片數的增加,該回流現象逐漸消失。綜合各葉片數下的流線分布可知,當葉片數等于4時過流部件內的流場分布較好。

(3)當葉片數等于3時葉片表面壓差最大,其次為葉片數等于4時,而葉片數等于5時最小,但葉片數等于3時壓差波動較大,即做功穩定性較差,綜合比較可以發現當葉片數等于4時的增壓性能最好。

□