四輪輪邊驅動電動客車電子差速影響因素分析

劉 平,陳曉菲,楊明亮,姚 宇

(1.西南交通大學 機械工程學院,四川 成都 610031;2.西南交通大學 先進驅動節(jié)能技術教育部工程研究中心,四川 成都 610031)

0 引 言

分布式驅動電動汽車每個車輪由單獨的電機直接驅動,替代了傳統(tǒng)的發(fā)動機、變速器、差速器、傳動軸等機械傳動結構。由于每個車輪由單獨的電機直接連接車輪,這樣的驅動結構更加便于車輛的控制[1,2]。由于取消了機械差速器,對于分布式驅動汽車而言,電子差速研究具有很重要的意義。目前國內外對于電子差速控制策略進行了較多研究,從控制方法上主要分為轉速控制和轉矩控制[3,4]。高時芳[5]、孫明江[6]、唐文武等[7]以轉速為控制目標對電子差速進行了研究,但轉速控制具有其局限性[8];F.CASTELLI-DEZZA等[9]、靳立強等[10]、唐自強等[11]對分布式驅動汽車進行深入研究,提出對于分布式驅動汽車電子差速應當采用轉矩控制;吳浩[12]、臧懷泉等[13]以內外側車輪滑轉率相等作為控制目標對驅動輪轉矩進行控制;盧山峰等[14]、李帥等[15]則從轉向穩(wěn)定性出發(fā),以實際橫擺角速度跟隨理想橫擺角速度為目標對驅動輪轉矩進行控制。

目前,進行電子差速的研究較多,但是大多數的研究針對電子差速策略的改進,忽略了車輛的結構和車輛的運行工況對電子差速的影響。車輛在實際的運行過程中,車輛結構和不同的運行工況往往對電子差速的控制有一定的影響。嚴運兵等[16]進行了部分研究,利用汽車動力學理論建立了9 自由度電動輪汽車動力學模型,理論分析了電子差速的影響因素及影響效果。但該種方法對于模型進行了簡化和線性化處理,得到的結果并不精確。因此筆者從整車動力學性能出發(fā),建立基于trucksim和simulink的四輪輪邊驅動電動客車聯(lián)合仿真平臺。在不同的工況條件下和整車結構參數下進行轉向仿真,得到工況條件和整車結構參數對電子差速的影響,為高效地設計和分析電子差速控制策略設計建立堅實的基礎。

1 四輪輪邊驅動電動汽車仿真平臺

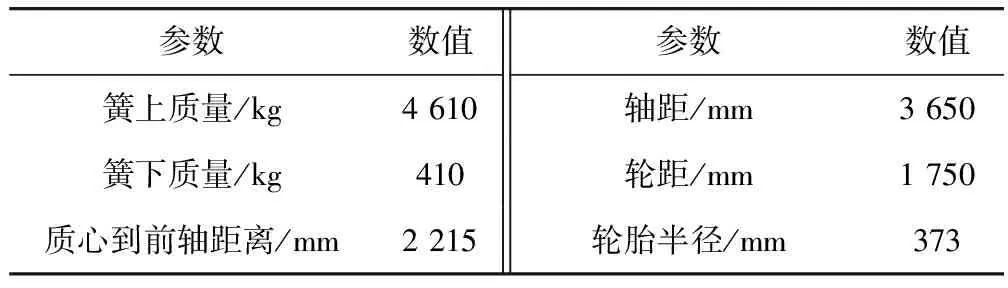

以某四輪輪邊驅動電動客車為研究對象,采用trucksim建立整車動力學模型,但trucksim中無電機模型,因此需要結合simulink建立電機模型以構成聯(lián)合仿真分析平臺[17,18]。聯(lián)合仿真結構如圖1,其中車輛基本參數如表1。

表1 電動汽車基本參數

為了研究影響因素對電子差速的影響,提出以滑轉率作為電子差速的評價指標。評價指標參考機械差速器的工作原理,即保證汽車轉向過程中兩側車輪以不同轉速旋轉使其不出現滑轉或滑移,因此電子差速的控制目標同樣要使汽車在轉向過程中車輪不發(fā)生滑轉或滑移。筆者對車輛在驅動過程中的差速性能進行研究,提出車輛滑移率作為電子差速的評價指標。

2 工況對電子差速的影響

主要研究工況條件中車速和方向盤轉角對電子差速的影響。

2.1 車速對電子差速的影響

仿真條件為方向盤角200°,改變車速條件,通過仿真實驗觀察車速對4個車輪滑轉率的影響,結果如圖2。

由圖2可以看出,當車速低于30 km/h時,車速對4個車輪滑轉率的影響均較小,各車輪滑轉率均小于1%,車輪接近純滾動;當車速逐漸增大,各車輪滑轉率都增大,其中左前、左后側車輪滑轉率增大明顯,左前車輪在41 km/h時滑轉率達到15.2%,左后車輪滑轉率達到4.2%,而右前、右后側車輪滑轉率最大值分別為0.81%和0.46%,且在最大車速時右側車輪仍未出現滑轉,因此可以得出,車速對左側車輪滑轉率影響大于右側車輪。

仿真過程中車速最大值僅增大至41 km/h,當車速繼續(xù)增大時整車會出現失穩(wěn)狀態(tài),發(fā)生甩尾、側翻等情況,說明隨著車速增大電子差速問題會上升為整車穩(wěn)定性問題。

2.2 方向盤轉角對電子差速的影響

仿真條件為車速30 km/h,改變方向盤轉角大小,通過仿真實驗觀察方向盤轉角對4個車輪滑轉率的影響,結果如圖3。

由圖3可得,當方向盤轉角低于200° 時,方向盤轉角對各個車輪滑轉率的影響均較小,此時4個車輪滑轉率都低于1%,可以近似看做純滾動;當方向盤轉角逐漸增大,各個車輪滑轉率均增大,其中左前、左后側車輪滑轉率增大較為明顯,左前車輪在轉角370度時滑轉率達到14.8%,左后車輪滑轉率達到5.2%,而右前、右后側車輪滑轉率最大值分別為0.96%和0.52%,在最大轉角時右側車輪仍未出現滑轉。因此可以得出,方向盤轉角對左側車輪滑轉率影響大于右側車輪。

仿真過程中方向盤轉角最大增大到370°,當轉角繼續(xù)增大時整車會出現失穩(wěn)狀態(tài),發(fā)生甩尾、側翻等情況,說明隨著轉角增大電子差速問題會上升為整車穩(wěn)定性問題。

3 整車結構參數對電子差速的影響

研究汽車的基本結構參數對電子差速產生的影響,其基本結構參數一般包括軸距、輪距、質心高度、質心到前軸距離、簧上質量和簧下質量等。車輛在運行過程中,車輛的軸距、輪距和簧下質量的參數一般不會發(fā)生變化。但是,質心高度、質心到前軸距離和簧上質量的參數會隨著車輛的載重情況和加速、減速情況發(fā)生變化。因此筆者主要研究簧上質量、質心到前軸距離、質心高度這3個結構參數對電子差速的影響。

3.1 質心高度對電子差速的影響

仿真條件為左轉向,車速30 km/h,在不同方向盤轉角下改變質心高度,質心高度變化范圍由660 mm到1 360 mm。通過仿真實驗觀察不同轉角下質心高度對4個車輪滑轉率的影響,結果如圖4。

由圖4可以看出,在不同的方向盤轉向角度下,左前車輪滑轉率和左后車輪滑轉率隨著質心高度的增加而增加,其中左前車輪滑轉率變化最大值由1%增大至5.6%,左后車輪滑轉率變化最大值由0.55%增大至1.6%;右前車輪滑轉率和右后車輪滑轉率隨著質心高度的增加而略微減少,其中右前車輪滑轉率變化最大值由0.35%減小至0.32%,右后車輪滑轉率變化最大值由0.21%減小至0.17%。

不同的方向盤轉向角度下,質心高度的變化對車輪的滑轉率具有相同的影響規(guī)律。隨著轉向角度的增加,其影響規(guī)律的變化趨勢越明顯。當質心高度不變時,車輪的滑轉率隨著轉向角度的增加而增大。

方向盤轉角為200°,在不同車速下改變質心高度,通過仿真實驗觀察不同車速下質心高度對4個車輪滑轉率的影響,結果如圖5。

由圖5可以看出,在不同車速下,左前車輪滑轉率和左后車輪滑轉率隨著質心高度的增加而增加,其中左前車輪滑轉率變化最大值由0.84%增大至7.4%,左后車輪滑轉率變化最大值由0.55%增大至1.6%;右前車輪滑轉率和右后車輪滑轉率隨著質心高度的增加變化不明顯,其中右前車輪滑轉率變化最大值由0.44%減小至1.4%,右后車輪滑轉率變化最大值由0.21%減小至0.17%。

不同的車速下,質心高度的變化對車輪滑轉率任然具有相同的影響規(guī)律。隨著車速的增加,左前車輪滑轉率和左后車輪滑轉率隨著質心高度的增加而增大的影響規(guī)律越明顯。并且,當質心高度一定時,車輪滑轉率也隨著車速的增加而增大。

可以得出,轉向時質心高度的變化對左前車輪滑轉率和左后車輪滑轉率影響較大,而對轉向外側的右前車輪滑轉率和右后車輪滑轉率影響非常小,右前和右后車輪的滑轉率始終保持在1%以下,幾乎接近純滾動狀態(tài)。

3.2 質心到前軸距離對電子差速的影響

仿真條件為左轉向,車速25 km/h,在不同方向盤轉角下改變質心到前軸的距離,質心到前軸的距離變化范圍由1 615 mm到2 315 mm,通過仿真實驗觀察質心到前軸的距離對4個車輪滑轉率的影響,結果如圖6。

由圖6可得,在不同的方向盤轉向角度下,左前車輪滑轉率和右前車輪滑轉率隨著質心到前軸的距離增加而增大,其中左前車輪滑轉率變化最大值由0.7%增大至2.6%,右前車輪滑轉率變化最大值由0.18%增大至0.27%;左后車輪滑轉率和右后車輪滑轉率隨著質心到前軸的距離增加而減小,其中左后車輪滑轉率變化最大值由4%減小至1%,右后車輪滑轉率變化最大值由0.14%減小至0.1%。質心到前軸距離不斷增加,前軸兩車輪滑轉率隨之增加,而后軸兩車輪滑轉率隨之減小。說明,質心越靠前,前軸兩車輪滑移率越低而后軸兩車輪滑轉率越高;質心越靠后,前軸兩車輪滑轉率越高而后軸兩車輪滑轉率越低。

不同的方向盤轉向角度下,質心到前軸的距離對車輪的滑轉率具有相同的影響規(guī)律。隨著方向盤轉角的增加,左前車輪滑轉率和右前車輪滑轉率隨著質心到前軸距離變化趨勢越來越明顯。當質心到前軸距離不變時,車輪的滑轉率隨著方向盤轉向角度的增加而增大。

方向盤轉角為250°,在不同車速下改變質心到前軸距離,通過仿真實驗觀察不同車速下質心到前軸距離對4個車輪滑轉率的影響,結果如圖7。

由圖7可得,在不同車速下,左前車輪滑轉率和右前車輪滑轉率隨著質心到前軸的距離的增加而增加,其中左前車輪滑轉率變化最大值由0.6%增大至2.8%,右前車輪滑轉率變化最大值由0.15%增大至0.27%;左后車輪滑轉率和右后車輪滑轉率隨著質心到前軸的距離的增加而減小,其中左后車輪滑轉率變化最大值由2.9%減小至1.0%,右后車輪滑轉率變化最大值由0.18%減小至0.14%;

不同車速下,質心到前軸的變化對車輪滑轉率任然具有相同的影響規(guī)律。隨著車速的增加,左前車輪滑轉率和左后車輪滑轉率隨著質心到前軸距離的增加而變化的影響規(guī)律越明顯。并且,當質心到前軸距離一定時,車輪滑轉率也隨著車速的增加而增大。

可以得出,轉向時質心到前軸距離的變化對左前車輪滑轉率和左后車輪滑轉率影響較大,而對轉向外側的右前車輪滑轉率和右后車輪滑轉率影響非常小,右前和右后車輪的滑轉率始終保持在1%以下,幾乎接近純滾動狀態(tài)。

3.3 簧上質量對電子差速的影響

仿真條件為左轉向,車速30 km/h,在不同方向盤轉角下改變簧上質量大小,簧上質量變化范圍由4 000 kg到7 000 kg,通過仿真實驗觀察簧上質量對4個車輪滑轉率的影響,結果如圖8。

由圖8可得,在不同的方向盤轉向角度下,左前、右前、左后和右后車輪滑轉率隨著簧上質量的增加而增大,其中左前車輪滑轉率變化最大值由2.0%增大至2.7%,右前車輪滑轉率變化最大值由0.41%增大至0.5%,左后車輪滑轉率變化最大值由1.25%增大至1.5%,右后車輪滑轉率變化最大值由0.25%增大至0.28%。4個車輪的滑轉率隨著簧上質量的增加而增大,但是增大量不明顯,相較而言,內測左前、左后車輪滑轉率的增大量明顯大于外側右前、右后車輪的滑轉率的增大量。

不同的方向盤轉向角度下,簧上質量的增加對車輪的滑轉率具有相同的影響規(guī)律。隨著方向盤轉角的增加,4個車輪的滑轉率隨著簧上質量增加的變化趨勢越來越明顯。當簧上質量不變時,車輪的滑轉率隨著方向盤轉向角度的增加而增大。

方向盤轉角為250°,在不同車速下改變簧上質量,通過仿真實驗觀察不同車速下簧上質量對4個車輪滑轉率的影響,結果如圖9。

由圖9可得,在不同車速下,左前、右前、左后和右后車輪滑轉率隨著簧上質量的增加而增加,其中左前車輪滑轉率變化最大值由4.4%增大至7.7%,右前車輪滑轉率變化最大值由0.56%增大至0.76%,左后車輪滑轉率變化最大值由2.3%增大至3%,右后車輪滑轉率變化最大值由0.34%增大至0.4%。

不同車速下,簧上質量的變化對車輪滑轉率任然具有相同的影響規(guī)律。隨著車速的增加,4個車輪的滑轉率隨著簧上質量的增加而增加的變化規(guī)律越明顯。并且,當簧上質量一定時,車輪滑轉率也隨著車速的增加而增大。

可以得出,轉向時簧上質量的變化對左前車輪滑轉率和左后車輪滑轉率影響較大,而對轉向外側的右前車輪滑轉率和右后車輪滑轉率影響非常小,右前和右后車輪的滑轉率始終保持在1%以下,幾乎接近純滾動狀態(tài)。

3.4 仿真工況結果

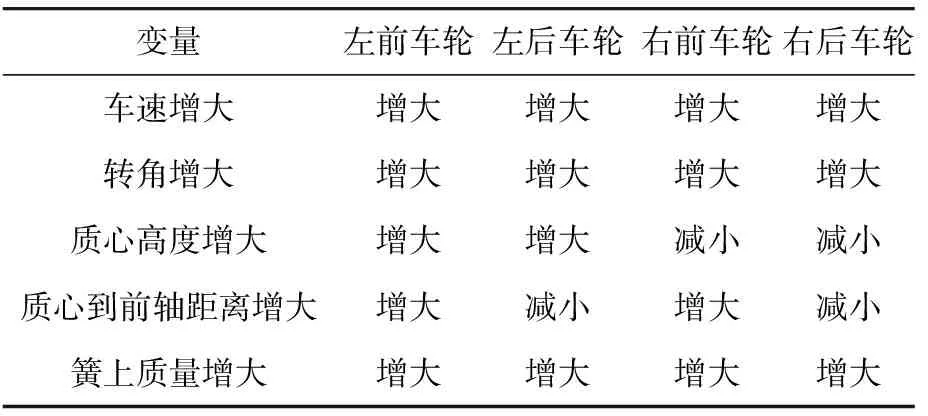

將仿真得出工況條件與結構參數對各個驅動輪滑轉率的影響整理如表2。

表2 工況和結構參數對滑轉率影響

4 結 論

1)通過多工況的仿真實驗,研究工況條件和結構參數對電子差速的影響。在車速和方向盤轉角較小時,各個車輪滑轉率均很小,接近純滾動;隨著車速、方向盤轉角不斷增大,4個車輪滑轉率不斷增大。

2)質心高度增大,轉向左側車輪的滑轉率增大,轉向右側車輪的滑轉率減小;質心到前軸距離的增大,前軸量車輪滑轉率增大,后軸量車輪滑轉率減小;隨著簧上質量的增大,4個車輪的滑轉率均增大;隨著車速和方向盤轉角的增大,車輪滑移率的增加量越大。

3)不同的行車工況和整車參數,對滑轉率影響最大的車輪為左前側車輪,其次為左后側車輪,對右側兩車輪的滑移率影響較小,并且右側兩車輪的滑轉率始終保持在1%以下,幾乎接近純滾動狀態(tài)。

4)當車速和轉角較大時車輪滑轉率較大,對于電子差速控制策略研究應當主要考慮轉角和車速較大的工況。并且當轉角、車速達到一定條件時整車會出現失穩(wěn),差速問題上升為穩(wěn)定性問題,則應當考慮驅動防滑、穩(wěn)定性控制等的介入。工況條件和結構參數變化對轉向內側輪影響較大,對于電子差速控制策略的研究應當主要考慮轉向內側車輪的變化。此外,研究的結構參數對于電子差速的影響可以進一步作為電子差速控制策略魯棒性的評價因素。