汽車尾門模壓模具設計

彭 河,王少峰,賈志欣

(1.寧波益普樂模塑有限公司,浙江 寧波 315600;2.浙江大學 寧波理工學院,浙江 寧波 315100)

1 模壓成型工藝簡介

片狀模塑料(sheet moulding compound,SMC)模壓是指將片材按制品尺寸、形狀、厚度、質量等要求裁剪下料,然后將裁剪的材料層疊放入已加熱的金屬模具型腔內,按預先設定好的加壓方式固化成型的過程。

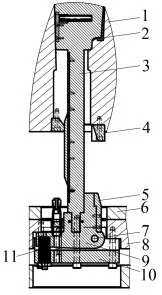

模壓成型工藝是成型SMC的主要方法,通過模壓模具與壓力機配套進行。纖維增強的SMC經過裁剪后,鋪層裝入加熱的模具下模型腔或加料室內,模具在壓力機上進行合模加壓,型腔內的模壓料在溫度和壓力的作用下熔融并充滿型腔,發生聚合反應使之固化成型,得到所需要的模壓制品。模壓成型的制品廣泛應用于汽車、建筑、通訊工程、電子、電氣等行業,隨著近年來新能源汽車行業的高速發展,汽車輕量化需求越來越多,汽車零部件的模壓模具需求日益增多[1,2],模壓模具的結構如圖1所示。工作時,上模下行,上凸模5進入下模加料腔4,使其中的SMC在壓力下受熱熔融、流動、充滿型腔并交聯固化成型,然后開模,側型芯21抽出,最后推出機構通過推桿12將制品推出脫模。

模壓模具的結構與注射模結構類似,區別如下。

(1)由于模壓成型為直接向型腔中加SMC,不需要澆注系統,而是在型腔之上增加加料腔,造成型腔結構的變化。

(2)模壓成型熱固性樹脂基復合材料時,模具溫度必須高于材料的交聯溫度,因此需要對模具加熱,通過上模板2和支承板11上的加熱裝置分別對上、下模進行加熱。模壓成型熱塑性樹脂基復合材料時,在型腔板周圍開設溫度控制通道控制型腔溫度,通入蒸汽或熱油進行加熱,也可以通過電加熱方式進行加熱。

圖1 模壓模具結構

由于復合材料的模壓成型工藝復雜,成型復合材料的模壓模具的研發是近幾年才開始。張鑫玉等[3]設計了復合材料螺旋槳整體模壓成型模具;劉海鑫等[4]開發了碳纖維復合材料導管葉片模壓模具。對于SMC模壓成型,不均勻的溫度場是引起殘留應力和變形的根本原因[5],模具設計時必須考慮排氣系統[6],現結合SMC汽車尾門成型闡述模具設計的要點。

2 SMC汽車尾門特點

圖2所示為玻璃纖維增強的不飽和聚酯樹脂材料的SMC汽車尾門,外形尺寸為1 606 mm×1 111 mm×280 mm,是支撐整個后尾門的骨架,要求有較好的剛性。后尾門上的其他裝配件都是裝配或粘結到該制品上,所以制品結構復雜,存在很多的安裝孔,并要求制品的尺寸穩定性好,后擋風玻璃也裝在該尾門上,還要有良好的玻璃粘接性能。

傳統汽車尾門是鈑金經過拉深、成形、翻邊、沖孔等工序后焊接才能成形,工序多、周期長,不能滿足汽車輕量化、快速更新換代以及外觀造型的需求。

相對于鈑金加工的尾門,模壓成型的SMC汽車尾門具有以下優點。

(1)剛性好,可以方便地安裝鉸鏈、鎖扣等裝配件。

(2)具有較好的粘接性,易于玻璃粘接。

(3)可以成型復雜的形狀。

(4)尺寸穩定性好,整個制品是通過模具模壓成型,SMC的收縮率小。

(5)制品一次性模壓成型,生產效率高。

(6)質量輕,相對于鈑金能減輕30%的質量。

圖2 汽車尾門

3 SMC汽車尾門模壓模具設計要點

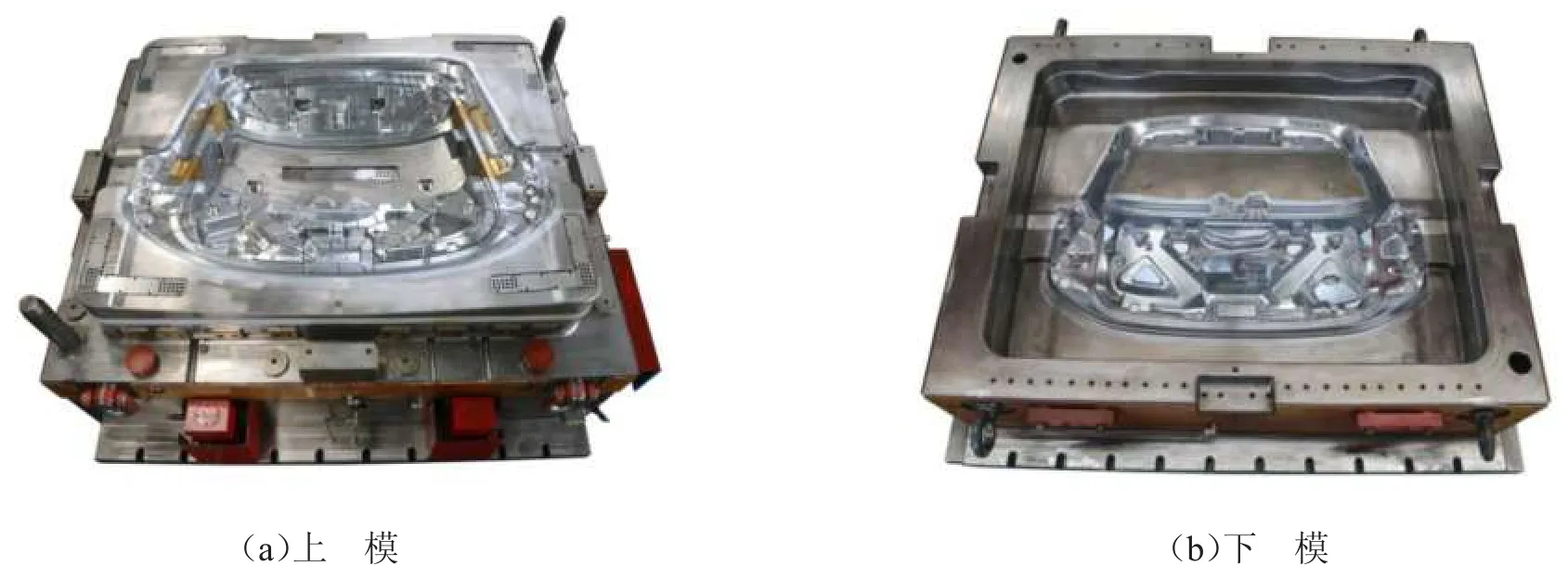

SMC汽車尾門模壓模具的外形尺寸為22 100 mm×2 060 mm×1 205 mm,如圖3所示,其設計要點如下。

圖3 模具結構

3.1 溫度均勻性控制

SMC在模壓成型時要求模具零件型面溫度均勻,如果溫差超過±3℃,模壓的制品表面容易出現色差,另外溫差大會導致模壓的制品飛邊不均勻。該模具采用模溫機進行加熱,型芯、型腔板在模具油路設計時確保油路與模具零件型面等距,并通過五軸加工中心加工加熱油路,保證模具零件表面溫度差控制在±2℃。

3.2 導向系統

由于汽車尾門是深型腔結構,深250~300 mm,在模具上模壓時兩邊高中間底,當材料在模具中放好后,合模過程中會產生錯位的力,對模具的導向系統要求較高。該模壓模具導向分為2個部分,導柱導套保證上、下模合模時的導向,在型芯和型腔板接觸后,通過模具型芯上一圈可調的耐磨塊與型腔板上的槽配合導向,防止型腔板與型芯錯位。

3.3 斜推組件結構

模具設有斜推結構,成型時型芯與型腔板表面溫度約150℃,如采用滑動結構,斜推組件在滑動過程中容易出現卡死的情況。模具設計轉動機構,如圖4所示,斜推塊固定在斜推座上,在推出制品時,斜推塊上的下擋塊與安裝在下模上的上擋塊接觸,斜推座繞旋轉軸轉動,與制品分離,同時彈簧受壓,制品脫模后,彈簧使斜推塊復位,確保斜推組件運動順暢、可靠,延長了斜推組件的使用壽命。

圖4 旋轉斜推組件抽芯

3.4 吹氣結構

由于SMC汽車尾門在模壓成型時,型腔內處于真空狀態,設計了吹氣結構,如圖5所示。模具開模前引入空氣進入型腔,避免開模時制品吸附在型腔壁上而導致推出困難和推出變形。液壓缸固定在上模,活塞桿通過銷座與活動銷相連接,推管通過推管座固定在上模上,活動銷在液壓缸活塞桿的帶動下卡在推管內移動,在推管側壁上開設側孔,與上模的吹氣通道相連,開模時液壓缸活塞桿帶動活動銷上移后,氣體通道通過推管側孔將氣體引入。

圖5 吹氣結構

3.5 模具材料及表面處理

模壓成型時,壓強在70~100 MPa,模具零件材料要求有較好的抗變形能力,該模具的型芯和型腔板材料選取了真空熔煉的Cr-Ni-Mo合金鋼3Cr2Ni-Mo。SMC一般都含有20%~30%的玻璃纖維,模壓成型過程中,玻璃纖維隨著材料的流動對模具零件型面產生劇烈的沖刷,因此在模具零件型面上通過電鍍表面處理提高硬度、耐磨性、耐腐蝕性能,模具零件鍍膜厚度為5 μm,硬度700 HV(60 HRC)。

4 模壓模具和制品成型

模具實物如圖6所示,已用于模壓生產,模壓的制品表面質量良好,尺寸穩定,裝配符合要求。模壓的制品如圖7所示,模具設計壽命為30萬模次,目前已經完成10萬模次的生產。

5 結束語

汽車輕量化是實現節能環保的重要方法,針對玻璃纖維增強的SMC汽車尾門結構特點,闡述了汽車尾門模壓模具的設計要點,實際應用表明,模具具有較高的模壓生產效率,確保了模壓制品質量,降低了制品的生產成本。

圖6 模具實物

圖7 汽車尾門制品