3D打印技術在高職模具專業教學中的應用

張 婷

(湖北工程職業學院,湖北 黃石 435003)

3D打印機相比于傳統機床減材加工速度更快,而且成本更低,這更適合于概念設計階段的視覺設計,尤其適合產品對材料強度要求不高的場合。

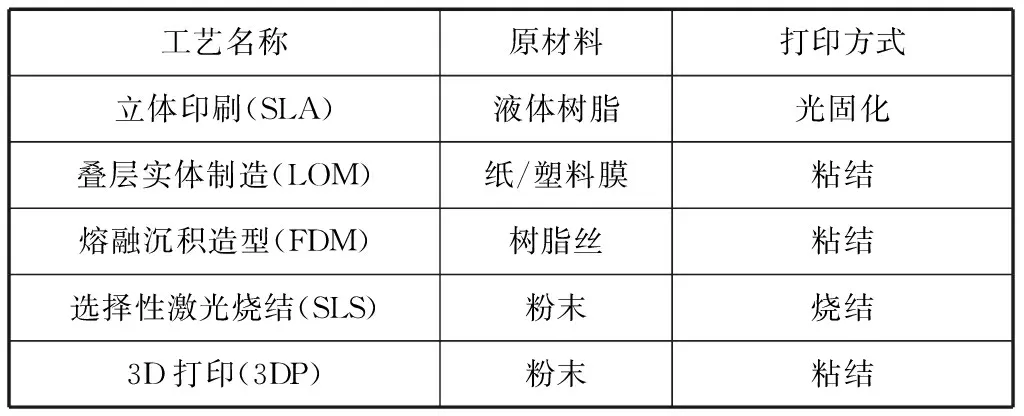

非金屬零件制備方式有以下5種類型:

工藝名稱原材料打印方式立體印刷(SLA)液體樹脂光固化疊層實體制造(LOM)紙/塑料膜粘結熔融沉積造型(FDM)樹脂絲粘結選擇性激光燒結(SLS)粉末燒結3D打印(3DP)粉末粘結

1 代表性工藝(1):3D打印

現在嚴格意義上的3D打印機,是1984年麻省理工學院提出的技術,類似現在的噴墨打印機。噴墨打印機是INK墨水噴到的地方出現字,沒有墨水噴到的地方就是白紙。3D打印的噴頭噴出的不再是墨水,而變成了膠水。白紙現在換成了粉末,一層薄金屬粉、陶瓷粉、非金屬粉末、石英砂等。凡是膠水噴到的地方,粉末就膠結在一起,沒有噴到的地方還是砂子。工作臺往下降,再鋪一層粉末然后再打印。最終打印出零件出來。但這種制備方式的精度比較低,因為粘結劑有黏度,太稀會滲漏,粘結出來的零件比較粗糙。如果粘結劑太稠,噴出來后會成團,粘結出來的精度也不高。粘結劑少了不易粘接牢固、粘結劑多會收縮會變形。理論上來說精度比較低,該技術出來一段時間后,弊端較大,應用不廣泛。

2 代表性工藝(2):光敏樹脂固化(光固化SLA)立體印刷

原理是液體是對紫外光很敏感的樹脂,這種光敏樹脂裝在罐中,用一束激光,發出紫外光,工作臺提升到水面上很低,用激光照射后液體就變成固體,該層固化完成后,工作臺降低δ厚度。然后再次照射,工作臺再次下降。由液體變成固體,經過高溫固化后成型。

3 代表性工藝(3):選擇性激光燒結SLS

該技術類似第一種代表性工藝。第一種噴出的是粘結劑,該種技術打印頭是出來一束激光,光能量較高。它是在高溫下借助紅外激光對粉末進行燒結,這有助于粉末顆粒被激光束縛之前凝固,如工作臺上鋪設一層石蠟粉,激光照射的地方就把石蠟粉燒軟了,粉末融為一體,沒燒的地方還是粉末,燒完了后,工作臺下降δ厚度,再鋪設δ厚度的粉末,一層層燒結,就可以燒結出任意復雜形狀。該過程之后是后處理部分,需要對未燒結的粉末懸浮液中取出模型并進行噴砂處理。它相比于FDM技術不需要任何支持結構的模型,因為模型可以懸浮在粉末中,所以制作出的模型,形狀比較復雜,可以輕松打印出可以移動的對象。本技術相比第一種3D打印技術有較多優勢,如:1.激光波長短,可以聚光細,這樣零件的精度就有保障;2.材料可以是金屬或非金屬。金屬材料構建的制造方式是:使用高分子材料,密度如果非常低,把高分子材料構件埋在砂子里面,然后將金屬澆筑進去,高分子材料遇到金屬就會揮發為氣體,原來高分子材料就被金屬材料填充,這樣就可以很快做出金屬材料出來。

選擇性激光燒結技術SLS常使用的材料有尼龍氯化物、碳酰亞胺、PEBA等材料。可以打印活動材料,設計原型、硬件、電子產品外殼、醫療設備、雕塑等。它實際是一種零浪費的技術,未燒結的粉末可以反復使用,但是需要一定的中性氣體保護如氮氣保護,以防止粉末在長期使用中被氧化。

4 代表性工藝(4):熔融沉積造型FDM,熔絲擠出造型

采用熱塑性高分子材料通常是聚丙交酯或丙烯腈丁二烯苯乙烯共聚物,通過滾輪往加熱頭送,經過高溫軟化后擠出到工作臺上,擠出的絲的直徑就是一層的厚度,如擠出頭的直徑是0.5,那每一層的厚度就是0.5。然后一層層擠出,粘出塑料的零件,這種方法類似蛋糕上裱花工藝。這種主要是應用于桌面機,價格便宜。它首先使用卷盤式的熱塑性絲,加熱噴頭,等待噴頭達到合適溫度后熱塑性絲送入擠出頭,融化噴出。在擠出過程中,擠出頭是安裝在3坐標軸系統中,使擠出頭可以在X、Y、Z3個軸上移動,加熱后融化的材料被擠出為細條,通過逐層沉積在制定的位置,冷卻后固化,通常在擠出頭上部安裝有風扇以加快冷卻速度。

5 代表性工藝(5):疊層實體造型(LOM)

在LOM疊層實體造型技術中,類似于千層底鞋墊,一層層粘結起來。它通過加壓和加熱將材料層、塑料層、紙層融合或層壓起來。用一卷牛皮紙,牛皮紙背面刷了不干膠,使用激光束來進行裁剪成需要的形狀,不需要的地方可以劃成網格,使用滾輪加熱,背面的不干膠軟了后,就與上一次剪裁的材料粘結起來,然后工作臺下降δ厚度,再進行下一層的裁剪,就相當于一頁頁紙來粘結,換成Paper、plastic就可以得到相應材料的成型零件,也能承受一定的壓應力。通常,材料涂覆有粘結劑層、在進料輥加熱以融化粘結劑,然后將該層粘結到上一層。使用刀片或激光來繪制,以方便最終模型的提取。由于紙層制品具有木樣的性能,可以承受砂型鑄造,紙制品通常會刷漆密封防潮。現在衣服的裁剪已經絕大多數都是類似的激光裁剪了。他的精度受制于層的厚度,取決于材料,這種打印方式相比于其他幾種方式來說,它并不十分精確。

3D打印技術有以下特點:高速制備;節省時間、經濟成本;設計自由度提高;加強設計創新;小批量生產;精度可控;產品統一。

3D打印更多地服務于設計,縮短產品研制周期,使產品研制成本大大降低。但以上這幾種制備方式的零件強度都不太高,需要進行再處理。模具專業學生在學習3D打印技術時,要弄清楚幾種增材制造技術的構型原理。待未來需要效率更高、性能更好的材料出現后,3D打印技術必將得到飛速發展。